基板处理方法与流程

1.本发明关于一种基板处理方法,其在基板上进行如沉积工艺及蚀刻工艺的处理工艺。

背景技术:

2.一般来说,为了制造太阳能电池、半导体器件、平板显示装置等,需要在基板上形成薄膜层、薄膜电路图案或光学图案。为此,会在基板上进行处理工艺,处理工艺的示例包括将包含特定材料的薄膜沉积在基板上的沉积工艺、使用光感材料使薄膜的一部分选择性地曝光的曝光工艺、以及移除薄膜中选择性曝光的部分以形成图案的蚀刻工艺等。

3.这种在基板上进行的处理工艺由基板处理设备来进行。基板处理设备包括提供处理空间的腔体、支撑基板的支撑单元、以及朝支撑单元喷射气体的气体喷射单元。基板处理设备使用气体喷射单元所喷射的来源气体以及反应气体在基板上进行处理工艺。

4.近年来,对掺杂器件和具有多薄膜结构的器件等具有各种特性的器件的需求正在增加,但相关技术已被实施成,在气体喷射单元总是喷射恒定的气体且支撑单元以特定的旋转速度连续转动而没有停止的情况下进行处理工艺。因此,相关技术会有难以进行用于制造掺杂器件和具有多薄膜结构的器件等具有各种特性的器件的处理工艺的问题。

技术实现要素:

5.技术问题

6.本发明在于解决上述问题且提供一种基板处理方法,其可进行用于制造掺杂器件和具有多薄膜结构的器件等具有各种特性的器件的处理工艺。

7.技术手段

8.为了达成上述目的,本发明可包含下列要素。

9.根据本发明的基板处理方法为一种用于处理基板的方法,其在分成第一处理区域以及第二处理区域的处理空间中在基板上进行处理工艺,且可包含:在由支撑单元支撑的基板设置于第一处理区域中时,在第一处理区域中在基板上进行第一处理工艺的步骤;在完成第一处理工艺时,使支撑单元转动以将基板移动到第二处理区域的步骤;以及在由支撑单元支撑的基板设置于第二处理区域中时,在第二处理区域中在基板上进行第二处理工艺的步骤。

10.在根据本发明的基板处理方法中,进行第一处理工艺的步骤可包含:将第一来源气体喷射到第一处理区域中的步骤,以及将第二来源气体喷射到第一处理区域中的步骤。

11.在根据本发明的基板处理方法中,进行第二处理工艺的步骤可包含:将第一反应气体喷射到第二处理区域中的步骤,以及将第二反应气体喷射到第二处理区域中的步骤。

12.在根据本发明的基板处理方法中,进行第二处理工艺的步骤可包含:将第一反应气体喷射到第二处理区域中的步骤,以及在第二处理区域中产生等离子的步骤。

13.在根据本发明的基板处理方法中,进行第一处理工艺的步骤可将混合有二或更多

种来源气体的混合气体喷射到第一处理区域中。进行第二处理工艺的步骤可将混合有二或更多种反应气体的混合气体喷射到第二处理区域中。

14.根据本发明的基板处理方法为一种用于处理基板的方法,其在分成第一处理区域以及第二处理区域的处理空间中在基板上进行处理工艺,且可包含:在由支撑单元支撑的基板设置于第一处理区域中时,将第一来源气体喷射到第一处理区域中以进行使用第一来源气体的第一处理工艺的步骤;在完成使用第一来源气体的第一处理工艺时,使支撑单元转动以将基板移动到第二处理区域的步骤;在已经进行使用第一来源气体的第一处理工艺的基板设置于第二处理区域中时,将第一反应气体喷射到第二处理区域中以进行使用第一反应气体的第二处理工艺的步骤;在完成使用第一反应气体的第二处理工艺时,使支撑单元转动以将基板移动到第一处理区域的步骤;在已经进行使用第一反应气体的第二处理工艺的基板设置于第一处理区域中时,将不同于第一来源气体的第二来源气体喷射到第一处理区域中以进行使用第二来源气体的第一处理工艺的步骤;在完成使用第二来源气体的第一处理工艺时,使支撑单元转动以将基板移动到第二处理区域中的步骤;以及在已经进行使用第二来源气体的第一处理工艺的基板设置于第二处理区域中时,将不同于第一反应气体的第二反应气体喷射到第二处理区域中以进行使用第二反应气体的第二处理工艺的步骤。

15.有益效果

16.根据本发明,可实现以下效果。

17.本发明可被实施成调整使用来源气体的处理工艺以及使用反应气体的处理工艺的每一者的执行时间,因此可在使用来源气体的处理工艺以及使用反应气体的处理工艺的每一者中调整薄膜生长所需的培养时间。因此,本发明可进行用于制造掺杂器件和具有多薄膜结构的器件等具有各种特性的器件的处理工艺。

18.本发明可被实施成在空间上分出进行使用来源气体的处理工艺以及使用反应气体的处理工艺的每一者的处理区域。因此,本发明可增加腔体的内部的清理周期,因而可降低清理成本且也会使操作速率增加,进而增加完成处理工艺的基板的产量。

附图说明

19.图1为绘示用于进行根据本发明的基板处理方法的基板处理设备的示例的立体分解示意图。

20.图2为沿图1中的割面线i-i绘示的基板处理设备的侧剖示意图。

21.图3为图1中的基板处理设备中的支撑单元的平面示意图。

22.图4为根据本发明的基板处理方法的示意性流程图。

23.图5为根据本发明的基板处理方法中的第一处理工艺的示意性流程图。

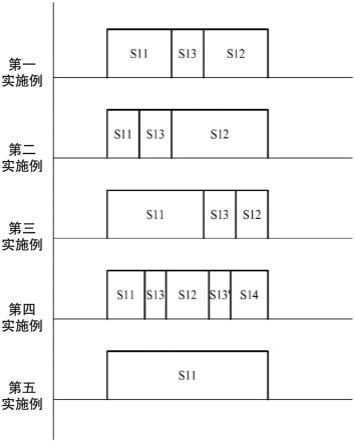

24.图6为呈现根据本发明的基板处理方法中的第一处理工艺的各个实施例中的气体喷射时段的时序图。

25.图7为根据本发明的基板处理方法中的第二处理工艺的示意性流程图。

26.图8为呈现根据本发明的基板处理方法中的第二处理工艺的各个实施例中的气体喷射时段的时序图。

27.图9为呈现根据本发明的修改实施例的基板处理方法中的气体喷射时段以及基板

移动时段的时序图。

具体实施方式

28.请参阅图1及图2,根据本发明的基板处理方法在基板s上进行处理工艺。基板s可为硅基板、玻璃基板、金属基板等。根据本发明的基板处理方法可进行将薄膜沉积在基板s上的沉积工艺,以及移除沉积在基板上的部分薄膜的蚀刻工艺等。以下,将主要描述根据本发明的基板处理方法进行沉积工艺的实施例,且基于此原因,对本领域技术人员来说显而易见的是,可根据本发明规划出进行如蚀刻工艺的另一处理工艺的基板处理方法的实施例。

29.可由基板处理设备1进行根据本发明的基板处理方法。在描述根据本发明的基板处理方法的实施例之前,将详细描述基板处理设备1。

30.请参阅图1至图3,基板处理设备1可包含腔体2、支撑单元3、气体喷射单元4以及气体供应单元5。

31.请参阅图1至图3,腔体2提供处理空间100。在基板s上进行的处理工艺(如沉积工艺及蚀刻工艺)可于处理空间100中进行。处理空间100可在腔体2中被分成第一处理区域110及第二处理区域120。第三处理区域130可设置于第一处理区域110及第二处理区域120之间。支撑单元3及气体喷射单元4可安装于腔体2中。第一排气口21及第二排气口22可耦接于腔体2。第一排气口21可连接于第一处理区域110。因此,设置于第一处理区域110中的气体可透过第一排气口21被排放到腔体2的外部。第二排气口22可连接于第二处理区域120。因此,设置于第二处理区域120中的气体可透过第二排气口22被排放到腔体2的外部。

32.请参阅图1至图3,支撑单元3可安装于腔体2中。支撑单元3可支撑一个基板s,或可支撑多个基板s1至s4(如图3所示)。当处理空间100包含第一处理区域110、第二处理区域120及第三处理区域130时,一部分的支撑单元3可设置于第一处理区域110中,且另一部分的支撑单元3可设置于第三处理区域130中。在多个基板s1至s4由支撑单元3支撑的情况中,部分的基板s1至s4可设置于第一处理区域110中,且其余的基板s1至s4可由支撑单元3支撑以设置于第二处理区域120中。

33.支撑单元3可在腔体2中绕着支撑单元3的支撑轴30转动(如图3所示)。通过支撑单元3的转动,由支撑单元3支撑的基板s可移动到腔体2中的其他处理区域的每一者。当支撑单元3转动时,部分的基板s1至s4可从第一处理区域110经由第三处理区域130移动到第二处理区域120,且可再次从第二处理区域120经由第三处理区域130移动到第一处理区域110。可通过重复的停止及转动来进行支撑单元3的转动。因此,由支撑单元3支撑的基板s可通过重复的停止以及移动而在不同的处理区域之间移动。支撑单元3可藉由转动单元6绕着支撑轴30转动。可藉由转动单元6重复进行支撑单元3的转动以及停止。

34.请参阅图1至图3,气体喷射单元4朝支撑单元3喷射气体。气体喷射单元4可连接于气体供应单元5。因此,气体喷射单元4可朝支撑单元3喷射从气体供应单元5供应的气体。气体喷射单元4可被设置成相对于支撑单元3。处理空间100可设置于气体喷射单元4及支撑单元3之间。气体喷射单元4可耦接于腔体盖20。腔体盖20可耦接于腔体2以遮蔽腔体2的顶部。

35.气体喷射单元4可包含第一喷射单元41以及第二喷射单元42。

36.第一喷射单元41将气体喷射到第一处理区域110中。第一处理区域110可对应于处

理空间100的一部分。第一喷射单元41可设置于支撑单元3的上方并与支撑单元3间隔开。于此情况中,第一处理区域110可为介于第一喷射单元41及支撑单元3之间的区域。第一喷射单元41可将至少一种来源气体喷射到第一处理区域110中。第一喷射单元41可将吹除气体喷射到第一处理区域110中。吹除气体可为惰性气体,如氩气(ar)。

37.第二喷射单元42将气体喷射到第二处理区域120中。第二处理区域120可对应于处理空间100的一部分。第二喷射单元42可设置于支撑单元3的上方并与支撑单元3间隔开。在此情况中,第二处理区域120可为介于第二喷射单元42及支撑单元3之间的区域。第二喷射单元42可将至少一种反应气体喷射到第二处理区域120中。第二喷射单元42可将吹除气体喷射到第二处理区域120中。

38.气体喷射单元4可进一步包含第三喷射单元43。

39.第三喷射单元43将气体喷射到第三处理区域130中。第三处理区域130可对应于处理空间100的一部分。第三处理区域130可为介于第一处理区域110及第二处理区域120之间的区域。第三喷射单元43可设置于支撑单元3的上方并与支撑单元3间隔开。第三喷射单元43可设置于第一喷射单元41及第二喷射单元42之间。第三喷射单元43可将分隔气体喷射到第三处理区域130中。分隔气体可为惰性气体,如氩气(ar)。因为第三喷射单元43将分隔气体喷射到第三处理区域130中,所以第一处理区域110及第二处理区域120可在空间上彼此分离,使得气体不会在第一处理区域110及第二处理区域120之间混合。

40.请参阅图1至图3,气体供应单元5将气体供应至气体喷射单元4。气体供应单元5可将气体供应至第一喷射单元41及第二喷射单元42的每一者。气体供应单元5可将气体供应至第三喷射单元43。气体供应单元5可安装于腔体2的内部或腔体2的外部。

41.气体供应单元5可包含第一供应单元51以及第二供应单元52。

42.第一供应单元51可将至少一种来源气体供应至第一喷射单元41。第一供应单元51可将吹除气体供应至第一喷射单元41。在此情况中,第一供应单元51可用预设的工艺顺序将至少一种来源气体以及吹除气体供应至第一喷射单元41。

43.第二供应单元52可将至少一种反应气体供应至第二喷射单元42。第二供应单元52可将吹除气体供应至第二喷射单元42。于此情况中,第二供应单元52可用预设的工艺顺序将至少一种反应气体以及吹除气体供应至第二喷射单元42。

44.气体供应单元5可进一步包含第三供应单元53。

45.第三供应单元53可将分隔气体供应至第三喷射单元43。第三供应单元53可在处理工艺正在基板s上进行的同时,间歇性地或连续地将分隔气体供应到第三喷射单元43。

46.可使用基板处理设备1进行根据本发明的基板处理方法,但并不以此为限,且也可使用以不同方式实施的基板处理设备进行根据本发明的基板处理方法。

47.以下,将参照相关附图详细描述根据本发明的基板处理方法的实施例。

48.请参阅图1至图4,根据本发明的基板处理方法可包含下列步骤。

49.首先,在第一处理区域中进行第一处理工艺(步骤s10)。可在由支撑单元3支撑的基板s设置于第一处理区域110中且支撑单元3的转动停止的状态中,进行用于第一处理工艺的步骤s10。当由支撑单元3支撑的基板s设置于第一处理区域110中时,第一喷射单元41可将气体喷射到第一处理区域110中,来进行用于第一处理工艺的步骤s10。于此情况中,第一喷射单元41可将至少一种来源气体喷射到第一处理区域110中。因为来源气体被喷射到

第一处理区域110中,所以可在第一处理区域110中进行使来源材料吸附到基板s上的吸附工艺。第一喷射单元41可将来源气体喷射到第一处理区域110中,并接着可将吹除气体喷射到第一处理区域110中。

50.随后,可将基板从第一处理区域移动到第二处理区域(步骤s20)。可在进行第一处理工艺的步骤s10完成第一处理工艺之后,进行将基板从第一处理区域移动到第二处理区域的步骤s20。在完成第一处理工艺时,转动单元6可绕着支撑轴30转动支撑单元3,来进行将基板从第一处理区域移动到第二处理区域的步骤s20。当设置于第一处理区域110的基板s被设置于第二处理区域120中时,转动单元6可停止支撑单元3的转动。可使支撑单元3转动而使设置于第一处理区域110中的基板s经由第三处理区域130移动到第二处理区域120,来进行将基板从第一处理区域移动到第二处理区域的步骤s20。当基板s通过第三处理区域130时,第三喷射单元43可将气体喷射到基板s上。

51.随后,在第二处理区域中进行第二处理工艺(步骤s30)。可在由支撑单元3支撑的基板s设置于第二处理区域120中且支撑单元3的转动停止的状态中,进行用于第二处理工艺的步骤s30。当由支撑单元3支撑的基板s设置于第二处理区域120中时,第二喷射单元42可将气体喷射到第二处理区域120中,来进行用于第二处理工艺的步骤s30。在此情况中,第二喷射单元42可将至少一种反应气体喷射到第二处理区域120中。因为反应气体被喷射到第二处理区域120中,所以可在第二处理区域120中进行通过反应气体以及吸附在基板s上的来源材料之间的反应来沉积薄膜的沉积工艺。第二喷射单元42可将反应气体喷射到第二处理区域120中,且接着可将吹除气体喷射到第二处理区域120中。

52.随后,基板可从第二处理区域移动到第一处理区域(步骤s40)。可在进行第二处理工艺的步骤s30完成第二处理工艺之后,进行将基板从第二处理区域移动到第一处理区域的步骤s40。当第二处理工艺完成时,转动单元6可绕着支撑轴30转动支撑单元3,来进行将基板从第二处理区域移动到第一处理区域的步骤s40。当设置于第二处理区域120中的基板s被设置于第一处理区域110中时,转动单元6可停止支撑单元3的转动。可使支撑单元3转动而使设置于第二处理区域120中的基板s经由第三处理区域130移动到第一处理区域110,来进行将基板从第二处理区域移动到第一处理区域的步骤s40。当基板s通过第三处理区域130时,第三喷射单元43可将气体喷射到基板s上。

53.如上所述,根据本发明的基板处理方法被实施成在由支撑单元3支撑的基板停止的状态中进行第一处理工艺以及第二处理工艺。因此,根据本发明的基板处理方法可调整进行第一处理工艺以及第二处理工艺的每一者的时间,因而可调整第一处理工艺以及第二处理工艺的每一者中的薄膜生长所需的培养时间。因此,根据本发明的基板处理方法可进行用于制造掺杂器件和具有多薄膜结构的器件等具有各种特性的器件的处理工艺。并且,在根据本发明的基板处理方法中,进行第一处理工艺的第一处理区域110以及进行第二处理工艺的第二处理区域120可由分隔气体在空间上彼此分离,因此可防止腔体2的内部因来源气体以及反应气体之间的反应而被污染。因此,根据本发明的基板处理方法可增加腔体2的内部的清理周期,因而可降低清理成本且也可增加操作速率,进而增加完成处理工艺的基板的产量。

54.于此,根据本发明的基板处理方法可包含进行第一处理工艺的步骤s10的多个实施例。将参照图1至图6详细说明进行第一处理工艺的步骤s10的多个实施例。在图6中,横轴

表示时间。

55.进行第一处理工艺的步骤s10的第一实施例可包含喷射第一来源气体的步骤s11以及喷射第二来源气体的步骤s12。

56.可将第一来源气体喷射到第一处理区域110中,来进行喷射第一来源气体的步骤s11。可由第一喷射单元41进行喷射第一来源气体的步骤s11。可在支撑单元3的转动停止的状态中进行喷射第一来源气体的步骤s11。

57.可将第二来源气体喷射到第一处理区域110中,来进行喷射第二来源气体的步骤s12。可在进行喷射第一来源气体的步骤s11之后,进行喷射第二来源气体的步骤s12。可由第一喷射单元41进行喷射第二来源气体的步骤s12。可在支撑单元3的转动停止的状态中进行喷射第二来源气体的步骤s12。

58.可通过喷射不同于第一来源气体的第二来源气体,来进行喷射第二来源气体的步骤s12。于此情况中,可依序在基板s上进行使用不同种类的来源气体的吸附工艺,且可形成基于掺杂的复合膜。因此,根据本发明的基板处理方法可被实施成进行用于制造掺杂器件等具有各种特性的器件的处理工艺。如上所述,进行第一处理工艺的步骤s10的第一实施例可被实施成喷射不同的来源气体,因此多金属成分可包含于膜中。举例来说,进行第一处理工艺的步骤s10的第一实施例可形成金属膜,此金属膜包含铪(hf)、锆(zr)、钇(y)及镁(mg)中的一或多种金属。

59.可通过喷射与第一来源气体相同的第二来源气体来进行喷射第二来源气体的步骤s12。于此情况中,可在基板s上重复进行使用相同种类的来源气体的吸附工艺,且可形成具有致密结构的薄膜。

60.进行第一处理工艺的步骤s10可包含喷射吹除气体的步骤s13。可通过将吹除气体喷射到第一处理区域110中,来进行喷射吹除气体的步骤s13。可由第一喷射单元41进行喷射吹除气体的步骤s13。可在支撑单元3的转动停止的状态中进行喷射吹除气体的步骤s13。

61.可在进行喷射第一来源气体的步骤s11之后以及进行喷射第二来源气体的步骤s12之前,进行喷射吹除气体的步骤s13。也就是说,可在喷射第一来源气体的步骤s11以及喷射第二来源气体的步骤s12之间进行喷射吹除气体的步骤s13。因此,根据本发明的基板处理方法可在使用吹除气体吹除没有吸附到基板s上的第一来源气体之后才喷射第二来源气体,进而提升完成第一处理工艺的基板的品质。在此情况中,进行第一处理工艺的步骤s10的第一实施例可被实施成使得第一来源气体以及第二来源气体包含相同的来源气体,因此会在相同的空间中连续地喷射相同的来源气体。因为来源气体用作用于沉积底晶种膜的晶种,所以进行第一处理工艺的步骤s10的第一实施例可被实施成使得基于来源气体喷射的来源材料吸附以及基于吹除气体喷射的吹除连续地进行,因此可用较佳的方式进行来源材料的吸附,进而提升金属晶种的密度。

62.在进行第一处理工艺的步骤s10的第一实施例中,可在第一来源喷射时间内喷射第一来源气体来进行喷射第一来源气体的步骤s11。可在第二来源喷射时间内喷射第二来源气体来进行喷射第二来源气体的步骤s12。于此情况中,可将第一来源喷射时间以及第二来源喷射时间实施为相同的。因此,根据本发明的基板处理方法可被实施成使得使用第一来源气体进行吸附工艺的时间等同于使用第二来源气体进行吸附工艺的时间。

63.相较于上述进行第一处理工艺的步骤s10的第一实施例,进行第一处理工艺的步

骤s10的第二实施例的不同之处在于,第一来源喷射时间以及第二来源喷射时间被实施为不同的。进行第一处理工艺的步骤s10的第二实施例可被实施成使得第一来源喷射时间短于第二来源喷射时间。因此,根据本发明的基板处理方法可被实施成使得使用第一来源气体进行吸附工艺的时间短于使用第二来源气体进行吸附工艺的时间。

64.相较于上述进行第一处理工艺的步骤s10的第一实施例,进行第一处理工艺的步骤s10的第三实施例的不同之处在于,第一来源喷射时间以及第二来源喷射时间被实施为不同的。进行第一处理工艺的步骤s10的第三实施例可被实施成使得第一来源喷射时间长于第二来源喷射时间。因此,根据本发明的基板处理方法可被实施成使得使用第一来源气体进行吸附工艺的时间长于使用第二来源气体进行吸附工艺的时间。

65.在进行第一处理工艺的步骤s10的第二实施例及第三实施例中,第一来源气体以及第二来源气体可包含相同的来源气体。因此,进行第一处理工艺的步骤s10的第二实施例及第三实施例可被实施成在相同的空间中连续地喷射相同的来源气体。因此,进行第一处理工艺的步骤s10的第二实施例及第三实施例可被实施成使得基于来源气体喷射的来源气体吸附以及基于吹除气体喷射的吹除连续地进行,因此可用较佳的方式进行来源气体的吸附,进而提升金属晶种的密度。

66.在进行第一处理工艺的步骤s10的第二实施例及第三实施例中,第一来源气体以及第二来源气体可包含不同的来源气体。因此,在进行第一处理工艺的步骤s10的第二实施例及第三实施例中,多金属成分可包含于膜中。举例来说,进行第一处理工艺的步骤s10的第二实施例及第三实施例可形成金属膜,此金属膜包含铪(hf)、锆(zr)、钇(y)及镁(mg)中的一或多种金属。

67.此外,进行第一处理工艺的步骤s10的第二实施例及第三实施例可被实施成在不同的第一来源喷射时间以及第二来源喷射时间内喷射包含不同来源气体的第一来源气体以及第二来源气体。因此,进行第一处理工艺的步骤s10的第二实施例及第三实施例可增加膜中所需的金属的比例且可提升包含于膜中的金属的比例的调整精准度。

68.相较于进行第一处理工艺的步骤s10的第一至第三实施例,进行第一处理工艺的步骤s10的第四实施例可进一步包含喷射第三来源气体的步骤s14。

69.可将第三来源气体喷射到第一处理区域110中,来进行喷射第三来源气体的步骤s14。可在进行喷射第二来源气体的步骤s12之后进行喷射第三来源气体的步骤s14。可由第一喷射单元41进行喷射第三来源气体的步骤s14。可在支撑单元3的转动停止的状态中进行喷射第三来源气体的步骤s14。

70.可通过喷射不同于第一来源气体以及第二来源气体的第三来源气体,来进行喷射第三来源气体的步骤s14。于此情况中,可依序在基板s上进行使用不同种类的来源气体的吸附工艺,且可形成基于掺杂的复合膜。因此,根据本发明的基板处理方法可被实施成进行用于制造具有更多的各种特性的器件的处理工艺。

71.可通过喷射与第一来源气体以及第二来源气体中的至少一者相同的第三来源气体,来进行喷射第三来源气体的步骤s14。在此情况中,可在基板s上重复进行使用相同种类的来源气体的吸附工艺,且可形成具有致密结构的薄膜。

72.在进行第一处理工艺的步骤s10的第四实施例中,可在喷射第二来源气体的步骤s12以及喷射第三来源气体的步骤s14之间进行喷射吹除气体的步骤s13'。

73.进行第一处理工艺的步骤s10的第四实施例可被实施成使得第一来源气体、第二来源气体以及第三来源气体包含相同的来源气体,因此会在相同的空间中连续地喷射相同的来源气体。因此,进行第一处理工艺的步骤s10的第四实施例可被实施成使得基于来源气体喷射的来源材料吸附以及基于吹除气体喷射的吹除连续地进行,因此可用较佳的方式进行来源材料的吸附,进而提升金属晶种的密度。

74.在进行第一处理工艺的步骤s10的第四实施例中,第一来源气体、第二来源气体以及第三来源气体可包含不同的来源气体。因此,在进行第一处理工艺的步骤s10的第四实施例中,多金属成分可包含于膜中。举例来说,进行第一处理工艺的步骤s10的第四实施例可形成金属膜,此金属膜包含铪(hf)、锆(zr)、钇(y)及镁(mg)中的一或多种金属。

75.虽然未呈现于附图中,但进行第一处理工艺的步骤s10可被实施为包含喷射来源气体的四个或更多个步骤的实施例。于此情况中,可在喷射来源气体的多个步骤之间进行喷射吹除气体的步骤s13。

76.进行第一处理工艺的步骤s10的第五实施例可仅包含喷射第一来源气体的步骤s11。在此情况中,可将作为第一来源气体的混合气体喷射到第一处理区域110中,来进行喷射第一来源气体的步骤s11,混合气体中混合有二或更多种来源气体。

77.于此,根据本发明的基板处理方法可包含进行第二处理工艺的步骤s30的多个实施例。以下将参照图1至图8详细说明进行第二处理工艺的步骤s30的多个实施例。在图8中,横轴表示时间。

78.进行第二处理工艺的步骤s30的第一实施例可包含喷射第一反应气体的步骤s31以及喷射第二反应气体的步骤s32。

79.可将第一反应气体喷射到第二处理区域120中,来进行喷射第一反应气体的步骤s31。可由第二喷射单元42进行喷射第一反应气体的步骤s31。可在支撑单元3的转动停止的状态中进行喷射第一反应气体的步骤s31。

80.可将第二反应气体喷射到第二处理区域120中,来进行喷射第二反应气体的步骤s32。可在进行喷射第一反应气体的步骤s31之后,进行喷射第二反应气体的步骤s32。可由第二喷射单元42进行喷射第二反应气体的步骤s32。可在支撑单元3的转动停止的状态中进行喷射第二反应气体的步骤s32。

81.可通过喷射不同于第一反应气体的第二反应气体,来进行喷射第二反应气体的步骤s32。于此情况中,可在基板s上依序进行使用不同种类的反应气体的沉积工艺,且可形成基于掺杂的复合膜。因此,根据本发明的基板处理方法可被实施成进行用于制造掺杂器件等具有各种特性的器件的处理工艺。

82.可通过喷射相同于第一反应气体的第二反应气体,来进行喷射第二反应气体的步骤s32。于此情况中,可在基板s上重复进行使用相同种类的反应气体的沉积工艺,且可形成具有致密结构的薄膜。

83.如上所述,进行第二处理工艺的步骤s30的第一实施例可被实施成通过喷射第一反应气体以及第二反应气体多次而喷射反应物,进而提升膜品质。

84.进行第二处理工艺的步骤s30可包含喷射吹除气体的步骤s33。可将吹除气体喷射到第二处理区域120中,来进行喷射吹除气体的步骤s33。可由第二喷射单元42进行喷射吹除气体的步骤s33。可在支撑单元3的转动停止的状态中进行喷射吹除气体的步骤s33。

85.可在进行喷射第一反应气体的步骤s31之后以及进行喷射第二反应气体的步骤s32之前,进行喷射吹除气体的步骤s33。也就是说,可在喷射第一反应气体的步骤s31以及喷射第二反应气体的步骤s32之间进行喷射吹除气体的步骤s33。因此,根据本发明的基板处理方法可在使用吹除气体吹除没有沉积于基板s上的第一反应气体之后才喷射第二反应气体,进而提升完成第二处理工艺的基板的品质。

86.在进行第二处理工艺的步骤s30的第一实施例中,可在第一反应喷射时间内喷射第一反应气体来进行喷射第一反应气体的步骤s31。可在第二反应喷射时间内喷射第二反应气体来进行喷射第二反应气体的步骤s32。在此情况中,第一反应喷射时间以及第二反应喷射时间可被实施为相同的。因此,根据本发明的基板处理方法可被实施成使得使用第一反应气体进行沉积的时间等同于使用第二反应气体进行沉积的时间。虽然未绘示于附图中,第一反应喷射时间以及第二反应喷射时间可被实施为不同的。于此情况中,根据本发明的基板处理方法可被实施成使得使用第一反应气体进行沉积的时间不同于使用第二反应气体进行沉积的时间。

87.相较于进行第二处理工艺的步骤s30的第一实施例,进行第二处理工艺的步骤s30的第二实施例的不同之处在于,进行产生等离子的步骤s34而不是喷射第二反应气体的步骤s32。可在第二处理区域120中产生等离子来进行产生等离子的步骤s34。可由第二喷射单元42进行产生等离子的步骤s34。虽然未绘示于附图中,第二喷射单元42可使用等离子电极以及接地电极在第二处理区域120中产生等离子。在此情况中,第二喷射单元42可将用于产生等离子的产生气体喷射到第二处理区域120中。进行第二处理工艺的步骤s30的第二实施例通过进行产生等离子的步骤34,可以增加通过使用第一反应气体的沉积工艺形成的薄膜的密度,且可提升阶梯覆盖率。并且,进行第二处理工艺的步骤s30的第二实施例可在膜形成之后立刻使用等离子进行处理,因此可移除包含在金属膜中的杂质且也可增加膜的密度。

88.相较于进行第二处理工艺的步骤s30的第一实施例,进行第二处理工艺的步骤s30的第三实施例可进一步包含喷射第三反应气体的步骤s35。

89.可将第三反应气体喷射到第二处理区域120中,来进行喷射第三反应气体的步骤s35。可在进行喷射第二反应气体的步骤s32之后进行喷射第三反应气体的步骤s35。可由第二喷射单元42进行喷射第三反应气体的步骤s35。可在支撑单元3的转动停止的状态中进行喷射第三反应气体的步骤s35。

90.可通过喷射不同于第一反应气体以及第二反应气体的第三反应气体,来进行喷射第三反应气体的步骤s35。于此情况中,可在基板s上依序进行使用不同种类的反应气体的沉积工艺,且可形成基于掺杂的复合膜。因此,根据本发明的基板处理方法可被实施成进行用于制造具有更多的各种特性的器件的处理工艺。

91.可通过喷射与第一反应气体以及第二反应气体中的至少一者相同的第三反应气体,来进行喷射第三反应气体的步骤s35。于此情况中,可在基板s上重复进行使用相同种类的反应气体的沉积工艺,且可形成具有致密结构的薄膜。

92.如上所述,进行第二处理工艺的步骤s30的第三实施例可被实施成通过多次喷射第一反应气体、第二反应气体以及第三反应气体来喷射反应物,进而提升膜品质。

93.在进行第二处理工艺的步骤s30的第三实施例中,可在喷射第二反应气体的步骤

s32以及喷射第三反应气体的步骤s35之间进行喷射吹除气体的步骤s33'。

94.虽然未呈现于附图中,但进行第二处理工艺的步骤s30可被实施为包含喷射反应气体的四个或更多个步骤的实施例。于此情况中,可在喷射反应气体的多个步骤之间进行喷射吹除气体的步骤s33。

95.进行第二处理工艺的步骤s30的第四实施例可仅包含喷射第一反应气体的步骤s31。于此情况中,可将作为第一反应气体的混合气体喷射到第二处理区域120中,来进行喷射第一反应气体的步骤s31,混合气体中混合有二或更多种的反应气体。

96.于此,可通过进行第一处理工艺的步骤s10的第一至第五实施例中的一者以及进行第二处理工艺的步骤s30的第一至第四实施例中的一者的组合,来实施根据本发明的基板处理方法。在根据本发明的基板处理方法中,在进行第一处理工艺的步骤s10的第一至第五实施例中的一者的情况中,进行第二处理工艺的步骤s30可仅包含喷射第一反应气体的步骤s31且可被实施成将一种反应气体喷射到第二处理区域120中。在根据本发明的基板处理方法中,在进行第二处理工艺的步骤s30的第一至第四实施例中的一者的情况中,进行第一处理工艺的步骤s10可仅包含喷射第一来源气体的步骤s11且可被实施成将一种来源气体喷射到第一处理区域110中。

97.请参阅图1至图3以及图9,根据本发明修改实施例的基板处理方法可包含下列步骤。在图9中,横轴表示时间。

98.首先,进行使用第一来源气体的第一处理工艺。当由支撑单元3支撑的基板s设置于第一处理区域110中时,可通过将第一来源气体喷射到第一处理区域110中,来进行使用第一来源气体的第一处理工艺。可由第一喷射单元41将第一来源气体喷射到第一处理区域110中。当正在进行使用第一来源气体的第一处理工艺的步骤时,支撑单元3可保持停止状态。

99.随后,当完成使用第一来源气体的第一处理工艺时,基板会移动到第二处理区域120。当完成使用第一来源气体的第一处理工艺时,可通过将基板s从第一处理区域110移动到第二处理区域120来进行这样的步骤。当基板s设置于第二处理区域120中时,可使支撑单元3的转动停止。在基板s从第一处理区域110移动到第二处理区域120的过程中,基板s可通过第三处理区域130。

100.随后,进行使用第一反应气体的第二处理工艺。当由支撑单元3支撑的基板s设置于第二处理区域120中时,可通过将第一反应气体喷射到第二处理区域120中,来进行使用第一反应气体的第二处理工艺。可由第二喷射单元42将第一反应气体喷射到第二处理区域120中。当正在进行使用第一反应气体的第二处理工艺的步骤时,支撑单元3可保持停止状态。

101.随后,当完成使用第一反应气体的第二处理工艺时,基板会移动到第一处理区域110。当完成使用第一反应气体的第二处理工艺时,可通过将基板s从第二处理区域120移动到第一处理区域110来进行这样的步骤。当基板s设置于第一处理区域110中时,可使支撑单元3的转动停止。在基板s从第二处理区域120移动到第一处理区域110的过程中,基板s可通过第三处理区域130。

102.随后,进行使用第二来源气体的第一处理工艺。当由支撑单元3支撑的基板s设置于第一处理区域110中时,可通过将第二来源气体喷射到第一处理区域110中,来进行使用

第二来源气体的第一处理工艺。第二来源气体以及第一来源气体可为不同种类的来源气体。可由第一喷射单元41将第二来源气体喷射到第一处理区域110中。当正在进行使用第二来源气体的第一处理工艺的步骤时,支撑单元3可保持停止状态。

103.随后,当完成使用第二来源气体的第一处理工艺时,基板会移动到第二处理区域120。当完成使用第二来源气体的第一处理工艺时,可通过转动支撑单元3而使基板s从第一处理区域110移动到第二处理区域120来进行这样的步骤。

104.随后,进行使用第二反应气体的第二处理工艺。当由支撑单元3支撑的基板s设置于第二处理区域120中时,可通过将第二反应气体喷射到第二处理区域120中,来进行使用第二反应气体的第二处理工艺。第二反应气体以及第一反应气体可为不同种类的反应气体。可由第二喷射单元42将第二反应气体喷射到第二处理区域120中。当正在进行使用第二反应气体的第二处理工艺的步骤时,支撑单元3可保持停止状态。

105.如上所述,根据本发明修改实施例的基板处理方法被实施成依序进行使用第一来源气体的第一处理工艺、使用第一反应气体的第二处理工艺、使用第二来源气体的第一处理工艺、以及使用第二反应气体的第二处理工艺。因此,根据本发明修改实施例的基板处理方法可被实施成使用第一来源气体以及第一反应气体形成第一薄膜,并使用第二来源气体以及第二反应气体形成第二薄膜。因此,根据本发明修改实施例的基板处理方法可进行用于制造具有多薄膜结构的器件等具有各种特性的器件的处理工艺。并且,根据本发明修改实施例的基板处理方法被实施成在由支撑单元3支撑的基板停止的状态中,依序进行使用第一来源气体的第一处理工艺、使用第一反应气体的第二处理工艺、使用第二来源气体的第一处理工艺、以及使用第二反应气体的第二处理工艺。因此,根据本发明修改实施例的基板处理方法可调整第一处理工艺以及第二处理工艺的每一者中的薄膜生长所需的培养时间。

106.当完成使用第二反应气体的第二处理工艺时,根据本发明修改实施例的基板处理方法可将基板移动到第一处理区域110。当完成使用第二反应气体的第二处理工艺时,可通过转动支撑单元3以将基板s从第二处理区域120移动到第一处理区域110来进行这样的步骤。当基板s设置于第一处理区域110中时,可从进行使用第一来源气体的第一处理工艺的步骤开始再次进行各个步骤。因此,通过重复进行上述工艺,根据本发明修改实施例的基板处理方法可在基板s上进行处理工艺。

107.本发明并不以上述实施例及附图为限,且本领域普通技术人员将清楚意识到可在不脱离本发明的精神及范围的前提下进行各种修改、变化及替换。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1