一种双层铜合金粉末冶金受电弓滑板及其制作工艺的制作方法

1.本发明涉及受电弓滑板制作技术领域,尤其是一种双层铜合金粉末冶金受电弓滑板及其制作工艺。

背景技术:

2.受电弓滑板与受电弓装置配套,安装在轻轨车辆上,主要是从接触网上获取电源,向整个列车电气系统供电。受电弓滑板配套安装在受电弓装置上,在列车高速行驶过程中,与接触网导线接触并获得电流为机车提供电力。在受电弓装置处于工作状态下,升弓弹簧为受电弓滑板和接触导线提供接触压力。该受电弓滑板需具有较小的电阻率、较好的抗电弧能力,要求导电材料具有耐磨性,以及良好导电性能,同时要有一定的强度和韧性。因此要求受电弓滑板应具有高而稳定的导电性、耐磨性和机械强度,且具有对导线磨损小的要求。

3.当前,国内受电弓装置用受电弓滑板使用一段时间后出现受电弓滑板抗电弧性差、寿命低、使用噪音大、机械强度差和磨导线的技术难题,导致实际使用效果较差,研究一种高性能的受电弓滑板势在必行。

技术实现要素:

4.为了解决现有技术中存在的问题,本发明提供一种双层铜合金粉末冶金受电弓滑板及其制作工艺,使得制作出来的受电弓滑板导电性能好、抗电弧磨损强、机械性能强、噪音低、对导线磨损小的轻轨车用双层铜合金粉末冶金受电弓滑板。具体技术方案为:

5.一种双层铜合金粉末冶金受电弓滑板,该受电弓滑板材料采用粉末冶金导电材料制作而成,为双层铜合金结构,分别由工作层铜合金材料和底层铜合金材料压制而成;所述工作层铜合金材料配方按质量百分比为:663青铜粉75~89%、铬铁粉1~4%、钨铜粉2~4%;钼粉1~2%、镀铜石墨粉6~12%、二硫化钼粉1~3%;工作层铜合金材料为受电弓滑板与导线接触层,主要解决受电弓滑板抗电弧磨损、耐磨性能差和对导线磨损问题;

6.其中:所述663青铜粉为材料的基体组元;所述的钨铜粉、钼粉为材料的抗电弧组元,主要起到抗电弧的作用;所述镀铜石墨粉、二硫化钼粉为材料的润滑组元,起到润滑保护导线的作用;所述铬铁粉为材料的耐磨组元,起到增加材料耐磨作用。

7.所述各组元的微观形状分别为:663青铜粉为不规则液滴状,铬铁粉、钨铜粉为颗粒状,钼粉为球状,镀铜石墨为鳞片状,二硫化钼粉为层状粉剂。所述663青铜粉的粒度为25~75μm,663青铜粉含锡5~7%,含锌5~7%,含铅2~4%,铜余量;铬铁粉的粒度为53~75μm,铬≥63%,铁余量;钨铜粉的粒度20~45μm,含钨≥80%,铜余量;钼粉的粒度为20~45μm,钼粉纯度≥99%;镀铜石墨的粒度为25~75μm,石墨≥40%,铜余量;二硫化钼的粒度为20~45μm,二硫化钼粉纯度≥97%。

8.本发明提供的双层铜合金粉末冶金受电弓滑板主要是轻轨车受电弓装置用,其底层铜合金材料配方按质量百分比为:铜粉79~90%、锡粉5~10%、镍粉3~7%、人造石墨2

~4%,为该受电弓滑板受力层,主要解决受电弓滑板机械强度低的问题。其中:所述铜粉为材料的基体组元;所述的锡粉、镍粉为材料的强化组元,主要起到强化基体的作用;所述的人造石墨为材料的润滑组元,起到润滑保护导线的作用。所述各组元的微观形状分别为:铜粉为树枝状,锡粉为滴状,镍粉为树枝状,人造石墨为颗粒针状。所述铜粉的粒度为25~75μm,铜粉纯度≥99.5%;锡粉的粒度为25~75μm,锡粉纯度≥99.5%;镍粉的粒度为20~63μm,镍粉纯度ni+co≥99.5%,co<0.1%;人造石墨的粒度为150~250μm,石墨纯度≥96%,灰份<4%。

9.本发明所述的双层铜合金粉末冶金受电弓滑板的制备方法,包括以下步骤:

10.(1)将铜粉进行还原处理,铜粉的还原温度为400~450℃,氨分解气体保护,保温3小时后空冷至室温,还原后的铜粉经球磨和相应粒度的标准筛过筛处理;非金属元素二硫化钼、人造石墨需经烘干处理,烘干温度为140~160℃,保温3小时后随炉冷却至室温。

11.(2)将步骤(1)处理后的原材料与其他原料分开堆放,分别按照工作层铜合金材料和底层铜合金材料的用量称取,得到工作层铜合金材料组原料和底层铜合金材料组原料,各组分别混合均匀,每组原料中掺入航空煤油混合均匀;在每组原料中,所用航空煤油占该组原料总重量的0.2~0.4%;

12.(3)将步骤(2)的各组混合料,分别放入混料机中进行混料,混料转速为20~40转/分,混料时间8~12h,混合料混料完毕进行化学分析,合格后进行下工序;

13.(4)将步骤(3)合格的混合料,先将底层铜合金材料组原料倒入钢模中基本刮平,用辅助压板将底层铜合金材料手工压实,至底层铜合金材料表面形成凹坑,再将工作层铜合金材料组原料倒入钢模中基本刮平,以450~500mpa的压力,压制得压坯;

14.(5)将步骤(4)压制得的压坯放到烧结石墨夹具上,按层叠放,压坯与压坯之间用高密石墨盘隔开,在钟罩式加压烧结炉中进行烧结;烧结工艺参数为:在氨分解气体保护下,从室温到500℃,不加压,以5~8℃/min的升温速度加热,到500℃时保温20~30min,给压坯施加0.4~0.6mpa的压力,从500℃到650℃,给压坯施加0.6~0.8mpa的压力,以3~5℃/min的升温速度加热,到650℃时保温20~30min,给压坯施加0.8~1.0mpa的压力,从650℃到830

±

10℃,给压坯保持0.8~1.0mpa的压力,以3~5℃/min的升温速度加热,到830

±

10℃时保温150~180min,给压坯保持0.8~1.0mpa的压力,保温完毕,吊开加热罩,罩上冷却罩给压坯施加0.8~1.0mpa的压力,空冷至400~500℃,进行水冷至低于60℃取件;

15.(6)将步骤(5)所得烧结毛坯,放入复压钢模中以600~650mpa的压力下进行复压;

16.(7)将步骤(6)所得复压毛坯,在钟罩式加压烧结炉内进行复烧处理,复烧参数为:在氨分解气体保护下,从室温到650

±

10℃,不加压,以3~5℃/min的升温速度加热到650

±

10℃时保温120~150min,不加压,保温完毕,吊开加热罩,罩上冷却罩空冷至低于60℃取件;

17.(8)将步骤(7)所得复烧后的毛坯经硬度检测、尺寸检测、物理力学性能检测合格后,进行机械加工制得双层铜合金粉末冶金受电弓滑板,包装入库即可。

18.有益效果:

19.本发明技术方案的双层铜合金粉末冶金受电弓滑板相对于现有的受电弓滑板,通过双层压制而成获得显著的形成提升。该受电弓滑板工作层粉末冶金导电材料通过在663青铜粉中加入铬铁粉、钨铜粉、钼粉、镀铜石墨粉、二硫化钼等组元,起到了抗电弧磨损强、

耐机械磨损性好、噪音低、对导线磨损小的作用;底层粉末冶金导电材料通过在铜粉中加入锡粉、镍粉、人造石墨起到导电性好、机械强度高的作用,综合作用下即既满足了导电、耐磨性能要求,又满足了机械强度要求。提升国内受电弓装置用铜基粉末冶金电触材料的技术研发能力,确保受电弓装置使用的安全性和稳定性。

20.本文发明的双层铜合金粉末冶金受电弓滑板通过原料配方及微观原料形状的针对性选择,使得制备出来的受电弓滑板导电性能好、抗电弧磨损强、耐机械磨损性好、噪音低、对导线磨损小的特点,特别适用于使用频率高的轻轨车受电弓装置,具有广阔的市场前景。

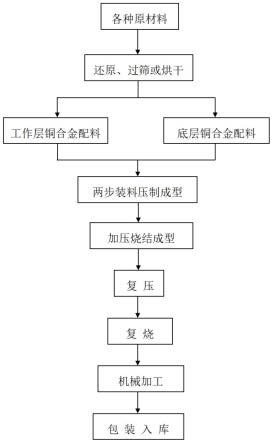

附图说明

21.图1是本发明的工艺流程图;

22.图2是整体辅助压板示意图;

23.图3双层铜合金粉末冶金受电弓滑板的层级示意图;

24.图3中,1为工作层铜合金材料,2为底层铜合金材料。

具体实施方式

25.下面结合具体的实施方式和附图1-3来对本发明的技术方案做进一步的限定,但要求保护的范围不仅局限于所作的描述。

26.实施例1

27.双层铜合金粉末冶金受电弓滑板,该受电弓滑板材料采用粉末冶金导电材料制作而成,为双层铜合金结构,分别由工作层铜合金材料和底层铜合金材料压制而成;各层的配方说明如下:

28.1)工作层铜合金材料的配方组成按质量百分比为:

29.铬铁粉2(wt.%)其形状为颗粒状,粒度为53~75μm,铬纯度≥63%,余量铁;

30.钨铜粉3(wt.%)其形状为颗粒状,粒度为20~45μm,钨纯度≥80%,余量铜;

31.钼粉1(wt.%)其形状为球状,粒度为20~45μm,钼纯度≥99%;

32.镀铜石墨粉8(wt.%)其形状为鳞片状,粒度为25~75μm,石墨含量≥40%,余量铜;

33.二硫化钼粉1(wt.%)其形状为层状粉剂,粒度为20~45μm,二硫化钼纯度≥97%;

34.663青铜粉85(wt.%)其形状为不规则液滴状,粒度为25~75μm,含锡5~7%,含锌5~7%,含铅2~4%,铜余量;

35.2)底层铜合金材料的配方组成按质量百分比为:

36.锡粉5(wt.%)其形状为滴状,粒度为25~75μm,锡粉纯度≥99.5%;

37.镍粉4(wt.%)其形状为树枝状,粒度为20~63μm,镍粉纯度ni+co≥99.5%,co<0.1%;

38.人造石墨2(wt.%)其形状为颗粒针状,粒度为150~250μm,石墨纯度≥96%,灰份<4%;

39.铜粉89(wt.%)其形状为树枝状,粒度为25~75μm,铜粉纯度≥99.5%;

40.在这个配方体系中,工作层材料采用663青铜为基体,钨铜粉、钼粉为材料的抗电

弧组元;镀铜石墨、二硫化钼为材料的润滑组元;铬铁粉为材料的耐磨组元。底层铜合金材料采用铜为基体;锡粉、镍粉为强化组元;人造石墨为润滑组元。

41.双层铜合金粉末冶金受电弓滑板的制备工艺说明:

42.(1)原材料的处理:将铜粉进行还原处理,铜粉的还原温度为400℃,氨分解气体保护,保温3小时后空冷至室温,还原后的铜粉须经球磨和相应粒度的标准筛过筛处理;非金属元素二硫化钼、人造石墨需经烘干处理,烘干温度为140℃,保温3小时后随烘箱冷却;

43.(2)将步骤(1)处理后的原材料与其他原料分开堆放,分别按照工作层铜合金材料和底层铜合金材料的用量称取,得到工作层铜合金材料组原料和底层铜合金材料组原料,各组分别混合均匀,每组原料中掺入航空煤油混合均匀,所述的航空煤油占各组总重量的0.2%;

44.(3)将步骤(2)的各组混合料,分别放入混料机中进行混料,混料转速为20转/分,混料时间8h,混合料混料完毕进行化学分析,合格后进行下工序;

45.(4)将步骤(3)合格的混合料,先将底层铜合金材料组原料倒入钢模中基本刮平,用辅助压板将底层铜合金材料手工压实,至底层铜合金材料表面形成凹坑,再将工作层铜合金材料组原料倒入钢模中基本刮平,以450mpa的压力,压制得压坯;

46.(5)将步骤(4)压制得的压坯放到烧结石墨夹具上,按层叠放,压坯与压坯之间用高密石墨盘隔开,在钟罩式加压烧结炉中进行烧结;烧结工艺参数为:在氨分解气体保护下,从室温到500℃,不加压,以5℃/min的升温速度加热,到500℃时保温20min,给压坯施加0.4mpa的压力,从500℃到650℃,给压坯施加0.6mpa的压力,以3℃/min的升温速度加热,到650℃时保温20min,给压坯施加0.8mpa的压力,从650℃到830

±

10℃,给压坯保持0.8mpa的压力,以3℃/min的升温速度加热,到830

±

10℃时保温150min,给压坯保持0.8mpa的压力,保温完毕,吊开加热罩,罩上冷却罩给压坯施加0.8mpa的压力,空冷至400℃,进行水冷至低于60℃取件;

47.(6)将步骤(5)所得烧结毛坯,放入复压钢模中以600mpa的压力下进行复压;

48.(7)将步骤(6)所得复压毛坯,在钟罩式加压烧结炉内进行复烧处理,复烧参数为:在氨分解气体保护下,从室温到650

±

10℃,不加压,以3℃/min的升温速度加热到650

±

10℃时保温120min,不加压,保温完毕,吊开加热罩,罩上冷却罩空冷至低于60℃取件;

49.(8)将步骤(7)所得复烧后的毛坯经硬度检测、尺寸检测、物理力学性能检测合格后,进行机械加工制得双层铜合金粉末冶金受电弓滑板。

50.实施方案2

51.本实施例提供的双层铜合金粉末冶金受电弓滑板的配方说明(结构同实施例1):

52.1)工作层铜合金材料的配方组成按质量百分比为:

53.铬铁粉1(wt.%)其形状为颗粒状,粒度为53~75μm,铬纯度≥63%,余量铁;

54.钨铜粉4(wt.%)其形状为颗粒状,粒度为20~45μm,钨纯度≥80%,余量铜;

55.钼粉2(wt.%)其形状为球状,粒度为20~45μm,钼纯度≥99%;

56.镀铜石墨粉6(wt.%)其形状为鳞片状,粒度为25~75μm,石墨含量≥40%,余量铜;

57.二硫化钼粉3(wt.%)其形状为层状粉剂,粒度为20~45μm,二硫化钼纯度≥97%;

58.663青铜粉84(wt.%)其形状为不规则液滴状,粒度为25~75μm,含锡5~7%,含锌

5~7%,含铅2~4%,铜余量。

59.2)底层铜合金材料的配方组成按质量百分比为:

60.锡粉8(wt.%)其形状为滴状,粒度为25~75μm,锡粉纯度≥99.5%;

61.镍粉3(wt.%)其形状为树枝状,粒度为20~63μm,镍粉纯度ni+co≥99.5%,co<0.1%;

62.人造石墨4(wt.%)其形状为颗粒针状,粒度为150~250μm,石墨纯度≥96%,灰份<4%;

63.铜粉85(wt.%)其形状为树枝状,粒度为25~75μm,铜粉纯度≥99.5%;

64.在这个配方体系中,工作层铜合金材料采用663青铜为基体,钨铜粉、钼粉为材料的抗电弧组元;镀铜石墨、二硫化钼为材料的润滑组元;铬铁粉为材料的耐磨组元。底层铜合金材料采用铜为基体;锡粉、镍粉为强化组元;人造石墨为润滑组元。

65.双层铜合金粉末冶金受电弓滑板的制备工艺说明:

66.(1)将铜粉进行还原处理,铜粉的还原温度为450℃,氨分解气体保护,保温3小时后空冷至室温,还原后的铜粉经球磨和相应粒度的标准筛过筛处理;非金属元素二硫化钼、人造石墨需经烘干处理,烘干温度为160℃,保温3小时后随炉冷却至室温。

67.(2)将步骤(1)处理后的原材料与其他原料分开堆放,分别按照工作层铜合金材料和底层铜合金材料的用量称取,得到工作层铜合金材料组原料和底层铜合金材料组原料,各组分别混合均匀,每组原料中掺入航空煤油混合均匀,所述的航空煤油占各组总重量的0.4%;

68.(3)将步骤(2)的各组混合料,分别放入混料机中进行混料,混料转速为40转/分,混料时间12h,混合料混料完毕进行化学分析,合格后进行下工序;

69.(4)将步骤(3)合格的混合料,先将底层铜合金材料组原料倒入钢模中基本刮平,用辅助压板将底层铜合金材料手工压实,至底层铜合金材料表面形成凹坑,再将工作层铜合金材料组原料倒入钢模中基本刮平,以500mpa的压力,压制得压坯;

70.(5)将步骤(4)压制得的压坯放到烧结石墨夹具上,按层叠放,压坯与压坯之间用高密石墨盘隔开,在钟罩式加压烧结炉中进行烧结;烧结工艺参数为:在氨分解气体保护下,从室温到500℃,不加压,以8℃/min的升温速度加热,到500℃时保温30min,给压坯施加0.6mpa的压力,从500℃到650℃,给压坯施加0.8mpa的压力,以5℃/min的升温速度加热,到650℃时保温30min,给压坯施加1.0mpa的压力,从650℃到830

±

10℃,给压坯保持1.0mpa的压力,以5℃/min的升温速度加热,到830

±

10℃时保温180min,给压坯保持1.0mpa的压力,保温完毕,吊开加热罩,罩上冷却罩给压坯施加1.0mpa的压力,空冷至500℃,进行水冷至低于60℃取件;

71.(6)将步骤(5)所得烧结毛坯,放入复压钢模中以650mpa的压力下进行复压;

72.(7)将步骤(6)所得复压毛坯,在钟罩式加压烧结炉内进行复烧处理,复烧参数为:在氨分解气体保护下,从室温到650

±

10℃,不加压,以5℃/min的升温速度加热到650

±

10℃时保温150min,不加压,保温完毕,吊开加热罩,罩上冷却罩空冷至低于60℃取件;

73.(8)将步骤(7)所得复烧后的毛坯经硬度检测、尺寸检测、物理力学性能检测合格后,进行机械加工制得双层铜合金粉末冶金受电弓滑板。

74.实施方案3

75.本实施例提供的双层铜合金粉末冶金受电弓滑板的配方说明(结构同实施例1):

76.1)工作层铜合金材料的配方组成按质量百分比为:

77.铬铁粉4(wt.%)其形状为颗粒状,粒度为53~75μm,铬纯度≥63%,余量铁;

78.钨铜粉3(wt.%)其形状为颗粒状,粒度为20~45μm,钨纯度≥80%,余量铜;

79.钼粉1(wt.%)其形状为球状,粒度为20~45μm,钼纯度≥99%;

80.镀铜石墨粉12(wt.%)其形状为鳞片状,粒度为25~75μm,石墨含量≥40%,余量铜

81.二硫化钼粉1(wt.%)其形状为层状粉剂,粒度为20~45μm,二硫化钼纯度≥97%;

82.663青铜粉79(wt.%)其形状为不规则液滴状,粒度为25~75μm,含锡5~7%,含锌5~7%,含铅2~4%,铜余量。

83.2)底层铜合金材料的配方组成按质量百分比为:

84.锡粉10(wt.%)其形状为滴状,粒度为25~75μm,锡粉纯度≥99.5%;

85.镍粉7(wt.%)其形状为树枝状,粒度为20~63μm,镍粉纯度ni+co≥99.5%,co<0.1%;

86.人造石墨3(wt.%)其形状为颗粒针状,粒度为150~250μm,石墨纯度≥96%,灰份<4%;

87.铜粉80(wt.%)其形状为树枝状,粒度为25~75μm,铜粉纯度≥99.5%;

88.在这个配方体系中,工作层铜合金材料采用663青铜为基体,钨铜粉、钼粉为材料的抗电弧组元;镀铜石墨、二硫化钼为材料的润滑组元;铬铁粉为材料的耐磨组元。底层铜合金材料采用铜为基体;锡粉、镍粉为强化组元;人造石墨为润滑组元。

89.双层铜合金粉末冶金受电弓滑板的制备工艺说明:

90.(1)将铜粉进行还原处理,铜粉的还原温度为430℃,氨分解气体保护,保温3小时后空冷至室温,还原后的铜粉经球磨和相应粒度的标准筛过筛处理;非金属元素二硫化钼、人造石墨需经烘干处理,烘干温度为150℃,保温3小时后随炉冷却至室温。

91.(2)将步骤(1)处理后的原材料与其他原料分开堆放,分别按照工作层铜合金材料和底层铜合金材料的用量称取,得到工作层铜合金材料组原料和底层铜合金材料组原料,各组分别混合均匀,每组原料中掺入航空煤油混合均匀,所述的航空煤油占各组总重量的0.24%;

92.(3)将步骤(2)的各组混合料,分别放入混料机中进行混料,混料转速为30转/分,混料时间11h,混合料混料完毕进行化学分析,合格后进行下工序;

93.(4)将步骤(3)合格的混合料,先将底层铜合金材料组原料倒入钢模中基本刮平,用辅助压板将底层铜合金材料手工压实,至底层铜合金材料表面形成凹坑,再将工作层铜合金材料组原料倒入钢模中基本刮平,以480mpa的压力,压制得压坯;

94.(5)将步骤(4)压制得的压坯放到烧结石墨夹具上,按层叠放,压坯与压坯之间用高密石墨盘隔开,在钟罩式加压烧结炉中进行烧结;烧结工艺参数为:在氨分解气体保护下,从室温到500℃,不加压,以7℃/min的升温速度加热,到500℃时保温26min,给压坯施加0.56mpa的压力,从500℃到650℃,给压坯施加0.8mpa的压力,以3℃/min的升温速度加热,到650℃时保温30min,给压坯施加0.8mpa的压力,从650℃到830

±

10℃,给压坯保持1.0mpa的压力,以3℃/min的升温速度加热,到830

±

10℃时保温180min,给压坯保持0.8mpa的压

力,保温完毕,吊开加热罩,罩上冷却罩给压坯施加1.0mpa的压力,空冷至400℃,进行水冷至低于60℃取件;

95.(6)将步骤(5)所得烧结毛坯,放入复压钢模中以650mpa的压力下进行复压;

96.(7)将步骤(6)所得复压毛坯,在钟罩式加压烧结炉内进行复烧处理,复烧参数为:在氨分解气体保护下,从室温到650

±

10℃,不加压,以3℃/min的升温速度加热到650

±

10℃时保温150min,不加压,保温完毕,吊开加热罩,罩上冷却罩空冷至低于60℃取件;

97.(8)将步骤(7)所得复烧后的毛坯经硬度检测、尺寸检测、物理力学性能检测合格后,进行机械加工制得双层铜合金粉末冶金受电弓滑板。

98.所述663青铜粉为不规则液滴状,所述铬铁粉和钨铜粉皆为颗粒状,所述钼粉为球状,所述镀铜石墨为鳞片状,所述二硫化钼粉为层状粉剂,所述铜粉为树枝状,所述锡粉为滴状,所述镍粉为树枝状,所述人造石墨为颗粒针状。

99.为说明本发明的技术效果,设计对比例如下:

100.对比例1与实施例1的区别是所述663青铜粉为颗粒状;对比例2与实施例1的区别是所述镀铜石墨为颗粒状;对比例3与实施例1的区别是所述铜粉为颗粒状;对比例4与实施例1的区别是所述镍粉为颗粒状。

101.实施例1-3的双层铜合金粉末冶金受电弓滑板的物理力学性能和受流磨耗性能和对比例1-4抗拉强度如下表:

102.[0103][0104]

由表可以看出,实施方案1-3的指标均达到要求,对比例1-4中,由于对比例1-2中工作层铜合金材料微观原料形状改变,导致抗拉强度上工作层出现显著降低。对比例2-3中底层铜合金材料微观原料形状改变,导致底层铜合金材料的抗拉强度降低。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1