在加热后改进钢部件结构的方法和由该方法获得的钢部件与流程

在加热后改进钢部件结构的方法和由该方法获得的钢部件

1.本技术是申请号为201610347955.3、申请日为2016年5月24日、申请人为斯凯孚公司、发明名称为“在加热后改进钢部件结构的方法和由该方法获得的钢部件”的中国发明专利申请的分案申请。

技术领域

2.本公开涉及一种用于在加热之后改进钢部件的钢结构的方法以及一种由该方法获得的钢部件。

背景技术:

3.钢部件比如轴承部件就强度、使用长度以及对抗老化的微结构稳定性经受严格的要求。这些钢部件要求材料在加工状态下所具有的均匀微结构带有非常精细分布的球状碳化物。同时一直努力实现具有成本效率,并且在成本方面以及通过应用领域所需的质量都是有竞争力的。

4.在轴承部件的生产过程中,部件被加热到高温,比如在管材和棒材的焊接、热轧及锻造、线材的热拉伸以及环件的热轧和锻造过程中。在加热步骤之后,通常收集所得的钢部件并放置冷却。当被加热到如此高的温度时,钢的微结构受到影响。此外,在随后的冷却过程中的条件会影响钢的微结构。当一起收集并放置冷却时,各部件可以以不同的冷却速度冷却,从而导致各部件之间的不均匀微结构。对于缓慢冷却的部件来说,晶界渗碳体可能已经形成,并且对于更快冷却的组件来说,具有形成马氏体的风险。为了恢复和标准化被加热的及随后得到冷却的环件的微结构,环件需要重新退火。这种环件的退火可能需要相当长的时间,比如在24小时和48小时之间。

5.闪光对焊或“闪光焊接”是一种用于连接金属节段比如钢部件的电阻焊接技术,其中各节段端对端地对准并且被电充电,产生熔化和焊接节段端部的电弧,从而获得特别坚固且顺滑的接头。

6.闪光对焊电路通常包括低电压高电流的能量源(通常是焊接变压器)和两个夹持电极。要被焊接的两个节段夹在电极中,并且汇集在一起直至它们相遇,产生轻微接触。给变压器通电促使高密度电流流过彼此接触的区域。闪烁开始,且各阶段以保持闪烁动作的足够的力和速度被锻造在一起。在热梯度已经建立在要被焊接的两个表面上之后,施加顶锻力来完成焊接。该顶锻力从焊接区挤压熔渣、氧化物和熔融的金属,将焊接堆积留在加热金属的较冷区。然后允许接头在夹子被打开以释放焊接制品之前稍微冷却。焊接堆积可以留在适当位置或通过剪切被除去而焊接制品仍是热的,或者通过研磨,这取决于需求。虽然闪光对焊是一种简单而有效的焊接技术,但是部件在其焊接接头附近的物理属性可能受到闪光对焊的不利影响,因为一些缺陷比如焊接/淬火破裂,这发生在闪光对焊期间及之后,并且由于钢在围绕焊接接头的热影响区(haz)中的微结构将受到闪光对焊的修改。

技术实现要素:

7.本公开的一个目的是提供一种用于在加热到高温之后比如在管材和棒材的焊接、热轧及锻造、线材的热拉伸以及环件的热轧和锻造之后改进钢结构的高度有效且节省时间的方法,以提供一种钢部件比如轴承部件,其具有改进的微结构及因而正确硬化的微结构,以便实现改进的耐磨性,比如改进的滚动接触疲劳特性。此外,由于根据本公开的方法可以与加热步骤一致的进行,源自第一加热步骤的能量可在随后的恢复步骤中利用,从而节省了能源消耗。

8.这个目的是通过一种根据权利要求1的用于在加热之后改进钢结构的方法来实现的。

9.因此,本公开涉及一种用于在加热之后改进钢部件的钢结构的方法,包括以下步骤:a)将钢部件加热到至少1100℃的温度,b)淬火钢部件至高于马氏体开始温度(ms)的温度以形成贝氏体,并且保持钢部件在该温度达足以使所有奥氏体转变成贝氏体的保持时间,c)重新加热钢部件到至少580℃但低于ac1转变温度的温度,并且保持钢部件在该温度达足以使钢部件表现出45洛氏硬度c或以下的硬度的保持时间,d)冷却钢部件。

10.任选地,步骤a)可包括在至少1100℃的温度下通过热轧、锻造和/或热拉伸来形成钢部件。

11.任选地,步骤a)可包括在至少1100℃的温度下焊接钢部件,以形成焊接接头,其中所述焊接接头任选地可以是闪光对焊接头。

12.任选地,步骤b)可包括淬火钢部件至高于ms且低于450℃的温度以形成贝氏体,并且保持钢部件在该温度达足以使所有奥氏体转变成贝氏体的保持时间。

13.任选地,步骤b)可包括淬火钢部件到300至350℃的温度以形成贝氏体,并且保持钢部件在该温度达足以使所有奥氏体转变成贝氏体的保持时间。

14.任选地,所述钢部件是高碳钢部件。

15.任选地,所述钢部件是轴承部件,比如轴承环。

16.本公开还涉及一种通过使用根据本发明任何方面的方法制造的钢部件。本公开还涉及一种包括焊接接头比如闪光对焊接头的钢部件,其是通过使用根据本发明任何方面的方法来制造的。任选地,所述钢部件可以是用于轴承的轴承环,比如滚子轴承、滚针轴承、锥形滚子轴承、球面滚子轴承、环形滚子轴承、推力轴承或用于任何应用的轴承,其中该轴承经受交替的赫兹应力,比如滚动接触或组合的滚动和滑动。该轴承例如可以用于汽车、风力、船舶、金属生产或要求高耐磨性和/或增加的疲劳及拉伸强度的其它机械应用。

附图说明

17.下面参照所附的示意性附图,通过非限制性的示例,对本公开进行进一步地说明,其中:

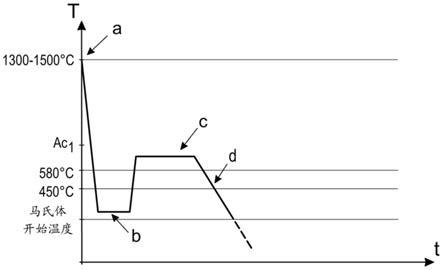

18.图1示出了根据本公开的一个实施例的方法。

19.图2示出了根据本公开的一个实施例的被夹住要进行闪光对焊的开放环。

20.图3示出了根据本公开的一个实施例的轴承。

具体实施方式

21.在通过管材和棒材的焊接、热轧及锻造、线材的热拉伸以及环件的热轧和锻造来生产轴承部件的过程中,钢被加热到高温,比如高于约1200℃。源于这些金属成形过程而产生的部件随后通常收集在例如中容器并放置冷却。

22.当被加热到如此高的温度时,钢的微结构受到影响,且钢的冷却速度同样会影响微结构。当一起放置冷却时,各部件可以以不同的冷却速度冷却,从而导致各部件之间的不均匀微结构。对于已经缓慢冷却的部件来说,晶界渗碳体可能已经形成,并且对于更快冷却的部件来说,具有形成马氏体的风险,这两种情况都导致不希望的微结构。

23.当形成高碳钢(其适于例如轴承部件7、8、9比如轴承环7、8)时,钢需要在软退火的条件下避免开裂。这意味着含有球状体碳化物的钢的细晶粒均匀的微结构。为了恢复和标准化被加热并随后冷却的部件的微结构,部件需要进行退火处理。这些部件的退火可能需要相当长的时间,比如在24小时和48小时之间。包括钢部件的重新加热的这种退火处理导致高能量消耗。

24.本文中的“高碳钢”是指碳含量为约0.6%或更高(重量)的碳钢,比如约0.6%至约1.20%(重量),比如约0.8%至约1.20%(重量)。高碳轴承钢可以是来自ab skf的100cr6/sae52100和100crmo7-4。

25.任选地,钢可以具有以下组成(以重量%计):

[0026][0027]

其余为fe及正常出现的杂质。

[0028]

退火是一种公知的热处理方法,其改变材料(本文中为钢)的物理性质,以增加其延展性并且使其更具可加工性。它涉及将材料加热到高于其玻璃化转变温度,保持适当的温度,然后冷却。退火可诱导延展性,软化材料,缓解内部应力,通过使其均匀来细化结构,以及改进冷加工性能。

[0029]

图1示出了根据本公开的方法。此方法是一种高度成本有效的方法,主要适于其中钢部件经受更低磨损的应用。该方法包括步骤a)将钢部件加热到至少1100℃的温度,比如至少1200℃。代替让部件冷却至约室温,钢部件可以直接经过以下方法,其包括步骤b)至d)。已经发现使钢部件直接经过这些方法步骤以高度成本有效的一致方法在延展性方面显著提高钢的微结构。

[0030]

根据本公开的方法因此包括进一步的步骤b),其中钢部件经过淬火至高于马氏体开始温度(ms)的温度比如高于ms温度10至20℃以形成贝氏体,并且保持在该温度达足以将所有奥氏体转变成贝氏体的保持时间。此步骤的目的是为了避免形成马氏体形式贝氏体和开始重新获得所需的微结构。通常,贝氏体是在高于ms且低于450℃的温度间隔形成的。所以,该步骤b)可包括淬火钢部件至高于ms且低于450℃的温度。为了进一步减少晶界渗碳体的风险,步骤b)可包括淬火钢部件到300至350℃的温度。

[0031]

该步骤可以通过流化床、浸没在盐浴中、在液氮中或在空气蒸气中等进行。

[0032]

为了检测和确定所有奥氏体何时已经完成转变为贝氏体,本领域技术人员可以使用膨胀计。膨胀测定是一种试验技术,其允许发生在不同材料特别是钢中的固态相变被检测和跟踪。相变带来体积变化,而这些变化可以通过研究样品在它们加热或冷却过程中与标准化尺寸的长度变化而被记录下来。长度变化随温度(扩张/收缩)的速度和方向的变化允许发生钢相变的温度被确定。

[0033]

采用此淬火步骤的一个目的是还可以避免形成晶界渗碳体。这可以通过以足够快以避免晶界渗碳体的冷却速度淬火钢部件来确保,如可以通过参考cct曲线来确定。cct曲线可以已预先制备,存储在数据库中,或者以其他方式用于控制冷却速度。cct曲线当然还可以被制备并用于确定温度和冷却速度,以在淬火和加热步骤过程中应用。

[0034]

当已经实现期望的冷却时,钢部件可被转移到炉中等温保持在150-260℃范围内的温度。目的是对于钢部件要达到约320℃的温度,并保持该温度约2小时,比如至少1.5小时。与此相关的目的是为了确保完成所有奥氏体转变成贝氏体,而且便于处理钢部件以及在装载钢部件时避免高的炉温。

[0035]

该方法还包括步骤c)重新加热钢部件到至少580℃但低于ac1转变温度的温度,并且保持钢部件在该温度下达足以使钢部件表现出45洛氏硬度c或以下的硬度。由于所有奥氏体已经在前面的步骤中被完全转变成贝氏体且基本上不存在冷的珠光体,所以在该步骤中的温度的确只需要升高到在步骤c)中的580℃,并且可以保持低于950℃来使钢更具延展性和可成形。已经发现,加热并不需要达到更高的温度,以便在钢部件保持在此温度间隔下达足以使钢部件表现出45洛氏硬度c或以下的硬度的保持时间时充分改进钢的微结构。由此产生的过程将是一个经济高效的恢复过程。钢部件还可以在保持在此温度间隔下达足以使钢部件表现出在280和320hb10/3000之间的布氏硬度数的保持时间,该硬度没有45洛氏硬度c硬。此降低的硬度需要较长的保持时间,且还将是成本和延展性之间的折衷。随后让钢部件在步骤d)中通过任何类型的冷却比如空气冷却来冷却至室温,意味着不需要受控的冷却,而这在逻辑上是高效的。

[0036]

采用的“ac1转变温度”在此是指铁素体至奥氏体形成的开始温度。

[0037]

在本文中,根据标准方法iso6508-1级别c来测量洛氏硬度。

[0038]

因此,已经发现,通过高度成本有效的方法,所得到的钢部件比如轴承部件的属性

在延展性方面大大增强,这对于在轴承中使用轴承部件的过程中的功能性和耐磨性非常关键。

[0039]

此外,相比于花费24至48个小时的常规退火过程,根据本公开的恢复方法需要约7-8个小时。本发明具有的进一步优点在于,恢复方法可以与加热过程一致的进行,且因此可以使用一些在此过程中产生的能量,而不是通过转化成热而丢失的能量。

[0040]

制造轴承部件7、8、9比如轴承环7、8的一种方法包括闪光对焊。然后,软退火钢板被轧制并在轧制机中弯曲以形成开放的轴承环2。当形成高碳钢(其适于例如轴承环)时,钢需要处于软退火条件下来避免开裂。这意味着含有球状体碳化物的钢的细晶粒均匀的微结构。开放的轴承环2的端部3、4可以闪光对焊在一起来形成轴承环8、9。

[0041]

如图2所示,当闪光对焊开放的环2时,通过使用两个夹持电极5、6,环被夹在要被焊接的端部3、4附近,然后端部3、4汇集在一起直到它们相遇,进行轻微接触,并且形成闪光对焊接头。虽然通常该环在焊接时被加热到约200℃,但是在夹具之间形成于焊接接头的热为约1300至约1500℃。所得的钢环7、8在记录(log)之间的区域(热影响区(haz))中的微结构因此受到影响,且钢部件在haz中的性质劣化。对于轴承环7、8来说,此区域的滚动接触疲劳特性是不够的。

[0042]

已经发现,如果使钢部件在焊接比如闪光对焊之后经受根据本公开的包括步骤b)至d)的方法,则刚部件在热影响区中的延展性基本上得到改进,从而提高耐磨损性,比如改进的滚动接触疲劳特性及因此延长的轴承寿命。

[0043]

图3示出了轴承1的示例,即滚动元件轴承的尺寸可以从10毫米直径至若干米直径的范围,并且具有的承载能力为从几十克至数千吨。根据本公开的轴承1可以是任何大小的并且具有任何的承载能力。轴承1具有内环7和外环8(其中之一或这二者可由根据本公开的环构成)以及一组滚动元件9。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1