一种纳米氧化铝颗粒增强铜基复合材料及其制备方法与流程

1.本发明涉及金属基复合材料技术领域,尤其涉及一种纳米氧化铝颗粒增强铜基复合材料及其制备方法。

背景技术:

2.国外对氧化铝增强铜基复合材料的研究起步较早,且于20世纪70年代已进入工业化生产阶段。例如,日本松下电器的klf-1、mf202型弥散强化铜,美国scm公司的c15715、c15760型弥散强化铜,德国siemens公司及韩国lkeng公司的弥散强化铜都已形成规模化生产。其中,c15760型弥散强化铜复合材料的抗拉强度为540mpa,软化温度超过900℃,同时电导率高达90%iacs,性能处于国际领先水平。值得一提的是,这类产品在国外被列为专利产品,技术工艺处于保密状态。

3.国内对于氧化铝增强铜基复合材料的研究起步较晚。20世纪70年代,洛阳铜加工厂曾建立了一条内氧化法生产弥散强化铜的生产线,但由于产品强度低、抗软化温度不达标、制作成本高等原因未能正式投入量产。直至20 世纪80年代,国内的高校和科研院所才相继开始这方面的研究。但到目前为止,国内的研究仍处于实验室研究阶段,未能达到工业化生产水平。目前国内使用的氧化铝弥散强化铜材料仍依赖于进口。为实现自主研发、生产,氧化铝弥散强化铜仍是我国需长期攻关的一种材料。

4.目前国内制备弥散强化铜的方法主要有内氧化法、共沉淀法、反应喷射沉积、液相反应原位生成法、机械合金化法、粉末冶金法、自蔓延高温合成法、溶胶-凝胶法等。传统的内氧化法可获得增强相分布均匀且含量精确可控的弥散强化铜,但也存在其不足之处,例如氧化剂难以完全去除,材料内部易出现裂纹、孔洞、夹杂等组织缺陷;共沉淀法制备的弥散强化铜,增强相颗粒粗大,粒径一般在1~10微米,因而强化效果不明显;自蔓延高温合成法具备工艺过程简单、成品杂质少、组织细小等优点,但难以获得高致密的产品,且反应不易控制。例如专利cn102031401a公布的方法,其将溶胶凝胶法和自蔓延高温合成法相结合制备弥散强化铜,制备过程简单,但产品的强度及导电性能却差强人意。反应喷射沉积法可快速制备晶粒细小、组织均匀的复合材料,但生产设备昂贵、工艺稳定性差、难以制备大型工件,不适合工业化应用。粉末冶金法制备工艺简单,但氧化铝增强相与铜基体不润湿导致界面结合较差,产品的性能并不理想。例如专利cn108570630a通过粉末冶金方法制备弥散强化铜,为改善氧化铝与铜基体的润湿性,需预先对氧化铝增强相进行表面改性,增加了过程的复杂性。

5.综上所述,上述方法各有利弊,但总体来看,都难以兼顾工艺过程简单可靠、成品性能优异、制作成本低、适合工业化生产等多方面需求。

技术实现要素:

6.本发明的目的在于提供一种纳米氧化铝颗粒增强铜基复合材料及其制备方法,可以兼顾工艺过程简单可靠、成品性能优异、制作成本低、适合工业化生产等多方面需求。

7.为了实现上述发明目的,本发明提供以下技术方案:

8.本发明提供了一种纳米氧化铝颗粒增强铜基复合材料的制备方法,包括以下步骤:

9.将al(no3)3、聚丙烯酸和微米cuo分散到乙醇中,得到al(no3)

3-cuo 的悬浮液;

10.除去所述悬浮液中的乙醇,将所得固体进行分解,得到cuo-al2o3粉末;

11.将所述cuo-al2o3粉末和cu-al合金粉进行球磨混合,将所得混合粉末依次进行原位内氧化反应和还原处理,得到cu-al2o3复合粉;

12.将所述cu-al2o3复合粉进行压制,得到预制坯;

13.将所述预制坯进行真空热压烧结,得到纳米氧化铝颗粒增强铜基复合材料。

14.优选的,所述分解的温度为300~320℃。

15.优选的,所述原位内氧化反应的温度为800~1000℃,保温时间为4~8h;所述原位内氧化反应在保护气氛下进行。

16.优选的,所述还原处理在氢气氛围下进行;所述还原处理的温度为 800~1000℃,时间为0.5~2h。

17.优选的,所述真空热压烧结的温度为900~1100℃,时间为3~6h,真空度为1

×

10-3

pa~1

×

10-2

pa。

18.优选的,所述微米cuo的粒径为1~15μm;所述cuo-al2o3粉末的粒度小于48μm;所述cu-al合金粉的粒度小于150μm。

19.优选的,所述聚丙烯酸和微米cuo的质量比为(5~15):3.5。

20.优选的,所述压制为等静压压制。

21.本发明提供了上述方案所述制备方法制备得到的纳米氧化铝颗粒增强铜基复合材料,包括cu基体和弥散分布于所述cu基体中的纳米al2o3颗粒。

22.优选的,所述纳米al2o3颗粒的粒径小于30nm;所述纳米氧化铝颗粒增强铜基复合材料中纳米al2o3颗粒的质量含量为0.1~2%。

23.本发明提供了一种纳米氧化铝颗粒增强铜基复合材料的制备方法,包括以下步骤:将al(no3)3、聚丙烯酸和微米cuo分散到乙醇中,得到 al(no3)

3-cuo的悬浮液;除去所述悬浮液中的乙醇,将所得固体进行分解,得到cuo-al2o3粉末;将所述cuo-al2o3粉末和cu-al合金粉进行球磨混合,将所得混合粉末依次进行原位内氧化反应和还原处理,得到cu-al2o3复合粉;将所述cu-al2o3复合粉进行压制,得到预制坯;将所述预制坯进行真空热压烧结,得到纳米氧化铝颗粒增强铜基复合材料。

24.在本发明中,纳米al2o3增强相为原位生成,解决了al2o3增强相与cu 基体界面结合不良的问题,减少了界面空洞、微裂纹对机械性能及导电性能的不利影响;原位内氧化反应后,本发明进行还原处理,进一步去除残留的 cuo,避免材料内部易出现裂纹、孔洞、夹杂等组织缺陷以及对导电性的不利影响;同时作为原位反应的氧源,cuo相当于经过两次分散,第一次采用聚丙烯酸进行预分散,第二次利用球磨分散,使得氧化铜与cu-al合金粉混合均匀,原位反应后充分弥散强化,在提高材料机械性能的同时不会显著降低导电性能。

25.本发明制备工艺简单,工艺参数便于控制,且不局限于实验室规模,适合于大规模工业生产,成本低。

具体实施方式

26.本发明提供了一种纳米氧化铝颗粒增强铜基复合材料的制备方法,包括以下步骤:

27.将al(no3)3、聚丙烯酸和微米cuo分散到乙醇中,得到al(no3)

3-cuo 的悬浮液;

28.除去所述悬浮液中的乙醇,将所得固体进行分解,得到cuo-al2o3粉末;

29.将所述cuo-al2o3粉末和cu-al合金粉进行球磨混合,将所得混合粉末依次进行原位内氧化反应和还原处理,得到cu-al2o3复合粉;

30.将所述cu-al2o3复合粉进行压制,得到预制坯;

31.将所述预制坯进行真空热压烧结,得到纳米氧化铝颗粒增强铜基复合材料。

32.在本发明中,未经特殊说明,所用原料均为本领域熟知的市售产品。

33.本发明将al(no3)3、聚丙烯酸和微米cuo分散到乙醇中,得到 al(no3)

3-cuo的悬浮液。

34.在本发明中,所述微米cuo的粒径优选为1~15μm,更优选为3~12μm,进一步优选为5~10μm。本发明选择微米cuo既可保证后续原位内氧化反应能充分进行又能保证粉料分散均匀。

35.本发明选择al(no3)3作为铝源,其分解温度较低,相比其他铝盐,工艺条件更容易控制。此外,聚丙烯酸(简称paa)与硝酸铝的分解温度接近,选择paa作为分散剂,使制备工艺更加简单。

36.在本发明中,所述聚丙烯酸和微米cuo的质量比优选为15:3.5;本发明对所述乙醇的用量没有特殊要求,能够将各物质分散均匀即可。在本发明中,所述al(no3)3的用量根据cu-al合金粉和最终纳米氧化铝颗粒增强铜基复合材料中纳米al2o3颗粒的含量确定。al(no3)3中的al元素和cu-al合金粉中的al元素最终都会转化为纳米氧化铝颗粒增强铜基复合材料中的al2o3。

37.在本发明中,所述将al(no3)3、聚丙烯酸和微米cuo分散到乙醇中优选包括:将al(no3)3溶解到乙醇中,然后加入聚丙烯酸,边搅拌边加入微米 cuo。

38.得到al(no3)

3-cuo的悬浮液后,本发明除去所述悬浮液中的乙醇,将所得固体进行分解,得到cuo-al2o3粉末。

39.在本发明中,除去所述悬浮液中的乙醇的方法优选包括:将所述悬浮液搅拌升温至70~90℃,使乙醇完全挥发。

40.在本发明中,所述分解的温度优选为300~320℃,更优选为305~315℃;所述分解的时间优选为0.5~1h。本发明对升温至所述分解的温度的速率没有特殊要求。在本发明的实施例中,升温速率为2℃/min。本发明在所述分解过程中,paa发生分解,同时硝酸铝分解形成al2o3。

41.完成所述分解后,本发明优选将所得分解物进行研磨和过筛,得到粒度均匀的cuo-al2o3粉末。在本发明中,所述cuo-al2o3粉末的粒度优选小于 48μm。

42.得到cuo-al2o3粉末后,本发明将所述cuo-al2o3粉末和cu-al合金粉进行球磨混合,将所得混合粉末依次进行原位内氧化反应和还原处理,得到 cu-al2o3复合粉。

43.在本发明中,所述cu-al合金粉的粒度优选小于150μm。在本发明中,所述cu-al合金粉优选由cu和al组成,所述cu-al合金粉中al的质量含量为0.1~0.5%。在本发明的实施

例中,所述cu-al合金粉优选为cu-0.3wt.%al 合金粉。

44.本发明对所述cuo-al2o3粉末和cu-al合金粉的质量比没有特殊要求,只要能够满足最终复合材料中氧化铝的含量在0.1~2wt.%即可。在本发明中,若直接氧化cu-al合金粉制备cu-al2o3复合粉末,即生成的al2o3含量由氧分压控制,但目前国内很难通过精确控制氧分压得到成分均匀、所需al2o3含量的cu-al2o3复合粉末。本发明利用cuo作为氧源,经过分散再与cu-al 粉原位反应,工艺更好控制,易得到理想的粉体。

45.在本发明中,所述球磨混合的球料比优选为1:1,转速优选为 250~350r/min;所述球磨混合的时间优选为0.5~1h。在本发明中,所述球磨混合采用的研磨球优选为氧化铝球;所述氧化铝球的直径优选为4mm。在本发明中,所述球磨混合优选在行星式球磨机中进行。

46.在本发明中,所述原位内氧化反应的温度优选为800~1000℃,更优选为 850~950℃,保温时间优选为4~8h,更优选为5~7h;所述原位内氧化反应优选在保护气氛下进行。在本发明中,所述保护气氛优选为氩气气氛或氮气气氛。本发明所述原位内氧化反应过程中,cuo作为原位反应的氧源,被分解为cu,而al被氧化成al2o3,具体的反应方程式如下:

47.cuo(s)=cu2o(s)+1/2o2(g)

48.cu2o(s)=2cu(s)+1/2o2(g)

49.4al(s)+3o2(g)=2al2o3(s)。

50.在本发明中,纳米al2o3增强相为原位生成,解决了al2o3增强相与cu 基体界面结合不良的问题,减少了界面空洞、微裂纹对机械性能及导电性能的不利影响。

51.完成所述原位内氧化反应后,本发明直接将所得反应产物进行还原处理,得到cu-al2o3复合粉。

52.在本发明中,所述还原处理的温度优选为800~1000℃,更优选与原位内氧化反应的温度相同;保温时间优选为0.5~2h。在本发明中,所述还原处理优选在氢气氛围下进行。本发明利用还原处理,进一步去除残留的cuo,避免材料内部易出现裂纹、孔洞、夹杂等组织缺陷以及对导电性的不利影响。

53.得到cu-al2o3复合粉后,本发明将所述cu-al2o3复合粉进行压制,得到预制坯。

54.在本发明中,所述压制优选为等静压压制。在本发明中,所述等静压压制的压力优选为300~500mpa,保压时间优选为0.5~2h。

55.得到压制坯后,本发明将所述压制坯进行真空热压烧结,得到纳米氧化铝颗粒增强铜基复合材料。

56.在本发明中,所述真空热压烧结的温度优选为900~1100℃,更优选为 950~1050℃;时间优选为3~6h,更优选为4~5h;真空度优选为 1

×

10-3

pa~1

×

10-2

pa。本发明利用真空热压烧结进一步降低烧结温度并高效排出微孔中的气体,促进材料的致密化,此外烧结温度的降低能有效防止烧结过程中晶粒长大,对稳定产品的最终质量十分有益。

57.完成所述真空热压烧结后,本领域技术人员还可以根据实际需要进行挤压、锻造、轧制、拉拔等处理过程,将纳米氧化铝颗粒增强铜基复合材料加工成棒材、板材或丝材等。

58.本发明提供了上述方案所述制备方法制备得到的纳米氧化铝颗粒增强铜基复合材料,包括cu基体和弥散分布于所述cu基体中的纳米al2o3颗粒。在本发明中,所述纳米al2o3颗粒的粒径优选小于30nm;所述纳米氧化铝颗粒增强铜基复合材料中纳米al2o3颗粒

的质量含量优选为0.1~2%,更优选为0.5~1.5%。

59.下面结合实施例对本发明提供的纳米氧化铝颗粒增强铜基复合材料进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

60.实施例1

61.(1)将735g硝酸铝完全溶解于乙醇中,再加入13.5kg paa(聚丙烯酸)作为分散剂,边电磁搅拌边缓慢加入6kg平均粒径为10μm的氧化铜颗粒,配制成硝酸铝-氧化铜的悬浮液;然后将悬浮液搅拌升温至70℃,使乙醇挥发,将剩余的固体粉末以2℃/min继续升温至320℃保温1h,使硝酸铝分解为氧化铝,将分解产物粉末研磨、过300目筛网,得到粒径小于48μm 的cuo-al2o3粉末。

62.(2)将所得的6.5kg cuo-al2o3粉末与50kg粒度小于150μm的 cu-0.3wt.%al合金粉用行星式球磨机混合3h后,置于真空炉内于800℃进行原位内氧化反应,反应时间为6h;反应完成后保持温度不变,再通入氢气还原处理30min以去除残余的cuo,最后得到56kg的cu-al2o3复合粉。

63.(3)将cu-al2o3复合粉在500mpa下保压1h等静压压制成预制坯。

64.(4)将所述预制坯进行真空热压烧结,其中烧结温度为1000℃,烧结时间为3h,真空度为1

×

10-2

pa,最终得到cu-0.75wt.%al2o3的弥散强化铜基复合材料。

65.(5)将所得到的复合材料在550℃下进行挤压成棒,再根据要求制成相应的制品。

66.实施例2

67.(1)将3.5kg硝酸铝完全溶解于乙醇中,再加入9.5kg paa(聚丙烯酸) 作为分散剂,边电磁搅拌边缓慢加入4kg平均粒径为10μm的氧化铜颗粒,配制成硝酸铝-氧化铜的悬浮液;然后将悬浮液搅拌升温至80℃,使乙醇挥发,将剩余的固体粉末以2℃/min继续升温至300℃保温1h,使硝酸铝分解为氧化铝,将得到的分解产物研磨、过300目筛网,得到粒径小于48μm的 cuo-al2o3粉末。

68.(2)将所得的5.8kg cuo-al2o3粉末与35kg粒度小于150μm的cu-0.3wt.%al合金粉用行星式球磨机混合5h后,置于真空炉内于900℃进行原位内氧化反应,反应时间为7h;反应完成后保持温度不变,再通入氢气还原处理1h以去除残余的cuo,最后得到40.5kg的cu-al2o3复合粉。

69.(3)将复合粉在500mpa下保压1h等静压压制成预制坯。

70.(4)将预制坯进行真空热压烧结,其中烧结温度为1100℃,烧结时间为3h,真空度为1

×

10-3

pa,最终得到cu-2.0wt.%al2o3的弥散强化铜基复合材料。

71.(5)将所得到的复合材料在550℃下进行挤压成棒,再根据要求制成相应的制品。

72.实施例3

73.(1)将735g硝酸铝完全溶解于乙醇中,再加入13.5kg paa(聚丙烯酸)作为分散剂,边电磁搅拌边缓慢加入6kg平均粒径为10μm的氧化铜颗粒,配制成硝酸铝-氧化铜的悬浮液;然后将悬浮液搅拌升温至90℃,使乙醇挥发,将剩余的固体粉末以2℃/min继续升温至320℃保温1h,使硝酸铝分解为氧化铝,然后将得到的分解产物研磨、过300目筛网,得到粒径小于 48μm的cuo-al2o3粉末。

74.(2)将所得的6.5kg cuo-al2o3粉末与50kg粒度小于150μm的 cu-0.3wt.%al合金粉用行星式球磨机混合3h后,置于真空炉内于1000℃进行原位内氧化反应,反应时间为4h;

反应完成后降温至800℃,再通入氢气还原处理2h以去除残余的cuo,最后得到56kg的cu-al2o3复合粉。

75.(3)将复合粉末在500mpa下保压1h等静压压制成预制坯。

76.(4)将预制坯进行真空热压烧结,其中烧结温度为900℃,烧结时间为 6h,真空度为1

×

10-2

pa,最终得到cu-0.75wt.%al2o3的弥散强化铜基复合材料。

77.(5)将所得到的复合材料在550℃下进行挤压成棒,再根据要求制成相应的制品。

78.实施例4

79.(1)将735g硝酸铝完全溶解于乙醇中,再加入13.5kg paa(聚丙烯酸)作为分散剂,边电磁搅拌边缓慢加入6kg平均粒径为10μm的氧化铜颗粒,配制成硝酸铝-氧化铜的悬浮液;然后将悬浮液搅拌升温至90℃,使乙醇挥发,将剩余的固体粉末以2℃/min继续升温至300℃保温1h,使硝酸铝分解为氧化铝,将得到的分解产物研磨、过300目筛网,得到粒径小于48μm 的cuo-al2o3粉末。

80.(2)将所得的6.5kg cuo-al2o3粉末与50kg粒度小于150μm的 cu-0.3wt.%al合金粉用行星式球磨机混合3h后,置于真空炉内于900℃进行原位化学反应,反应时间为5h;反应完成后保持温度不变,再通入氢气还原处理30min以去除残余的cuo,最后得到56kg的cu-al2o3复合粉。

81.(3)将复合粉末在500mpa下保压2h等静压压制成预制坯。

82.(4)将所述预制坯进行真空热压烧结,其中烧结温度为1000℃,烧结时间为4h,真空度为1

×

10-3

pa,最终得到cu-0.75wt.%al2o3的弥散强化铜基复合材料。

83.(5)将所得到的复合材料在550℃下进行挤压成棒,再根据要求制成相应的制品。

84.实施例5

85.(1)将40g硝酸铝完全溶解于乙醇中,再加入4kgpaa(聚丙烯酸) 作为分散剂,边电磁搅拌边缓慢加入1.5kg平均粒径为10μm的氧化铜颗粒,配制成硝酸铝-氧化铜的悬浮液;然后将悬浮液搅拌升温至80℃,使乙醇挥发,将剩余的固体粉末以2℃/min继续升温至300℃保温1h,使硝酸铝分解为氧化铝,将所得分解产物研磨、过300目筛网,得到粒径小于48μm的 cuo-al2o3粉末。

86.(2)将所得的1.52kg cuo-al2o3粉末与35kg粒度小于150μm的 cu-0.1wt.%al合金粉用行星式球磨机混合3h后,置于真空炉内于900℃进行原位内氧化反应,反应时间为8h;反应完成后保持温度不变,再通入氢气还原处理1h以去除残余的cuo,最后得到36.2kg的cu-al2o3复合粉。

87.(3)将所述复合粉末在500mpa下保压2h等静压压制成预制坯。

88.(4)将所述预制坯进行真空热压烧结,其中烧结温度为1100℃,烧结时间为5h,真空度为1

×

10-3

pa,最终得到cu-0.1wt.%al2o3的弥散强化铜基复合材料。

89.(5)将所得到的复合材料在550℃下进行挤压成棒,再根据要求制成相应的制品。

90.对比例1

91.与实施例1的区别仅在于采用现有的内氧化法,具体步骤如下:

92.(1)将800g cuo粉与50kg粒度小于150μm的cu-0.3wt.%al合金粉用行星式球磨机混合3h后,置于真空炉内于800℃进行原位内氧化反应,反应时间为6h;反应完成后保持温度不变,再通入氢气还原处理30min以去除残余的cuo,最后得到50.5kg的cu-al2o3复合粉。

93.(3)将cu-al2o3复合粉在500mpa下保压1h等静压压制成预制坯。

94.(4)将所述预制坯进行真空热压烧结,其中烧结温度为1000℃,烧结时间为3h,真空度为1

×

10-2pa,最终得到cu-0.75wt.%al2o3的弥散强化铜基复合材料。

95.(5)将所得到的复合材料在550℃下进行挤压成棒,再根据要求制成相应的制品。

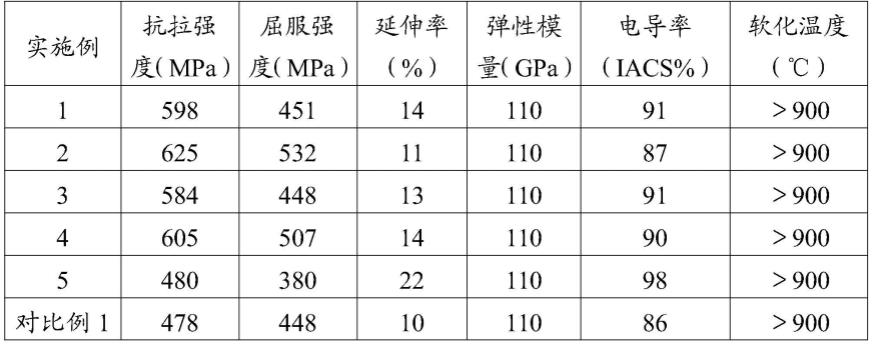

96.对实施例1~5以及对比例1步骤(5)得到的制品进行性能测试,按 gb6397-86取样,室拉,样品为挤压态,拉伸速度为2mm/min;在qj19型双臂两用电桥上进行电导率测量,测量电流为2a;软化温度:将试样加工成1.5mm的板材进行以30℃为一间隔进行退火,测试维氏硬度,当退火后硬度下降至初始硬度的80%时即为软化温度。测试结果见表1。

97.表1所制备的cu-al2o3复合材料性能

[0098][0099]

由实施例1和对比例1的结果可知,采用本发明的方法制备纳米氧化铝颗粒增强铜基复合材料相比传统的内氧化法在提高材料机械性能的同时不会降低导电性能。

[0100]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1