一种型壳脱蜡装置及脱蜡方法与流程

1.本发明属于精密铸造领域,涉及一种熔模精密铸造中型壳脱蜡装置及脱蜡方法,尤其涉及一种用于钛基合金铸造中水基氧化钇面层陶瓷型壳的脱蜡装置及脱蜡方法。

背景技术:

2.应用钛铝合金将可以减轻增压器涡轮的重量,降低涡轮转子系统的转动惯量,达到提高废气涡轮增压发动机的加速响应性、减少起动/加速时冒黑烟和提高增压器轴系可靠性的目的。

3.钛铝合金密度低,具有高的比强度和比弹性模量,在高温时仍能保持足够高的强度和刚度,同时它还具有良好的抗蠕变及抗氧化能力,这些优点使其成为航空、航天以及汽车的轻质耐热结构件的最具竞争力的材料。钛铝合金应用于航空发动机低压涡轮叶片和车辆发动机增压器涡轮,可显著改善发动机的动力特性。

4.目前,这些钛铝合金的部件主要采用水基氧化钇陶瓷型壳精密铸造工艺来制备,该铸造过程主要包括压制蜡模、组树、制型壳、脱蜡、焙烧、浇铸成铸件。但是这种水基氧化钇陶瓷型壳面层是水基的,型壳湿强度较低,型壳干燥后遇水会发生回溶,因此不能采用传统的水蒸汽脱蜡工艺。

5.现行钛合金生产中,主要采用电阻热脱蜡和红外脱蜡工艺进行水基氧化钇陶瓷型壳的脱蜡。但是,这两种脱蜡工艺的热源均在型壳外侧,导致靠近型壳表面的蜡料优先熔化、且无法及时流出,该部分蜡液膨胀导致型壳开裂。

技术实现要素:

6.针对现有技术中钛合金生产脱蜡过程中型壳胀裂的问题,本发明提供了一种熔模精密铸造中型壳脱蜡装置及其脱蜡方法,尤其适用于钛基合金铸造中水基氧化钇面层陶瓷型壳的脱蜡。所述脱蜡装置以高温压力气体(优选为空气)为介质,通过高温压力气体喷向待脱蜡型壳的蜡模脱蜡口传导并辐射传热,与红外脱蜡法从外向内加热的脱蜡方式相比,能有效避免型壳表面蜡料受热熔化后不能及时流出并膨胀导致陶瓷型壳开裂的问题。

7.为达此目的,本发明采用以下技术方案:

8.第一方面,本发明提供了一种型壳脱蜡装置,所述型壳脱蜡装置包括储气设备和脱蜡设备,所述储气设备与所述脱蜡设备通过气体管路连接,且所述气体管路上设有第一压力调节组件;

9.所述脱蜡设备包括壳体、型壳支撑部件、第二压力调节组件和气体调节组件,所述气体管路延伸至脱蜡设备壳体内,并置于所述型壳支撑部件下方,所述型壳支撑部件上设有贯穿型壳支撑部件的通孔,所述气体管路延伸至脱蜡设备壳体内的管路上开设有气体出口;所述第二压力调节组件和所述气体调节组件设置于脱蜡设备的壳体上。

10.作为本发明优选的方案,所述储气设备用于存储恒温恒压气体。

11.作为本发明优选的方案,所述型壳支撑部件的厚度为15mm-30mm,优选为盘状。

12.作为本发明优选的方案,所述型壳支撑部件上开设的通孔个数≥2个,且通孔之间的孔间距为3mm-5mm。

13.作为本发明优选的方案,所述型壳支撑部件上开设的通孔的直径为8mm-10mm。

14.作为本发明优选的方案,所述气体管路上的气体出口的个数与所述型壳支撑部件上开设的通孔个数相同。

15.作为本发明优选的方案,所述气体出口设置为气体喷射组件。

16.作为本发明优选的方案,所述气体管路上的气体出口位置与所述型壳支撑部件上的通孔位置对应。

17.作为本发明优选的方案,所述脱蜡设备还包括蜡液接收部件,其设置于所述脱蜡设备的壳体内,且置于所述气体管路下方。

18.作为本发明优选的方案,所述第一压力调节组件为压力调节阀。

19.作为本发明优选的方案,所述第二压力调节组件为恒压阀。

20.作为本发明优选的方案,所述气体调节组件为放气阀。

21.第二方面,本发明提供了一种型壳脱蜡方法,所述方法采用前述型壳脱蜡装置进行型壳脱蜡,包括:

22.通过储气设备向脱蜡设备中提供温度300℃~350℃,压力为0.8mpa~1.0mpa的气体,所述气体通过气体管路上的气体出口排出,通过型壳支撑部件上的通孔进入待脱蜡型壳;其中,待脱蜡型壳的蜡模脱蜡口向下放置,且置于型壳支撑部件上的通孔上方。

23.作为本发明优选的方案,所述气体为惰性气体,优选为空气。

24.作为本发明优选的方案,所述气体管路上的气体出口排出的气体温度≥300℃,压力≥0.6mpa。

25.作为本发明优选的方案,所述脱蜡设备中气体压力控制在0.6mpa~0.8mpa。

26.作为本发明优选的方案,当脱蜡设备内部压力>0.8mpa时,通过第二压力调节组件进行压力调节,使脱蜡设备内压力保持在0.6mpa~0.8mpa。

27.作为本发明优选的方案,当完成脱蜡后,通过脱蜡设备上的气体调节组件调节脱蜡设备内的压力与脱蜡设备外压力一致后,将完成脱蜡的型壳从脱蜡设备中取出。

28.作为本发明优选的方案,待脱蜡型壳的蜡模脱蜡口位于待脱蜡型壳的中心主浇道处。

29.作为本发明优选的方案,待脱蜡型壳的蜡模脱蜡口的直径为15mm~20mm,优选为16mm。

30.与现有技术相比,本发明具有以下有益效果:

31.本发明所述的型壳脱蜡装置以及脱蜡方法以高温压力气体为介质将型壳内蜡模熔化流出,实现顺序脱模。所述装置及方法通过高温压力气体喷向待脱蜡型壳的蜡模脱蜡口传导并辐射传热,可有效避免面层水溶和表面蜡料受热熔化后不能及时流出并膨胀导致陶瓷型壳开裂的问题,为钛基合金铸造用型壳的制备提供了质量和尺寸可控的型壳,并满足批量生产的要求,使产品合格率提升至95%以上。

附图说明

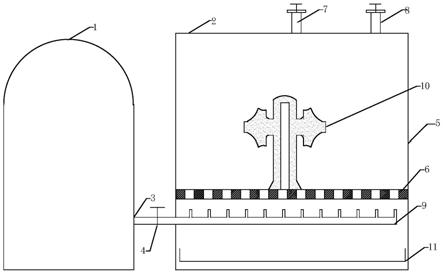

32.图1是本发明实施例1中所述型壳脱蜡装置示意图;

33.其中,1-储气设备;2-脱蜡设备,3-气体管路,4-第一压力调节组件,5-壳体,6-型壳支撑部件,7-第二压力调节组件,8-气体调节组件,9-气体出口,10-待脱蜡型壳,11-蜡液接收部件。

具体实施方式

34.为更好地说明本发明,便于理解本发明的技术方案,下面对本发明进一步详细说明。但下述的实施例仅仅是本发明的简易例子,并不代表或限制本发明的权利保护范围,本发明保护范围以权利要求书为准。

35.本发明具体实施方式部分提供了一种型壳脱蜡装置,所述脱蜡装置包括储气设备和脱蜡设备,所述储气设备与所述脱蜡设备通过气体管路连接,且所述气体管路上设有第一压力调节组件;

36.所述脱蜡设备包括壳体、型壳支撑部件、第二压力调节组件和气体调节组件,所述气体管路延伸至脱蜡设备壳体内,并置于所述型壳支撑部件下方,所述型壳支撑部件上设有贯穿型壳支撑部件的通孔,所述气体管路延伸至脱蜡设备壳体内的管路上开设有气体出口;所述第二压力调节组件和所述气体调节组件设置于脱蜡设备的壳体上。

37.本发明中,所述脱蜡装置以高温压力气体为脱蜡介质,所述气体优选为空气,储气设备用于存储作为脱蜡介质的高温压力气体。

38.所述脱蜡设备的壳体内部设置的型壳支撑部件用于放置待脱蜡的型壳。

39.所述第二压力调节组件用于在装置运行过程中,调节脱蜡设备内部的压力,使脱蜡设备内部的压力保持在一个安全且恒定的条件下,所述气体调节组件用于在脱蜡结束后排出脱蜡设备内部的气体,炉内压力与大气一致。

40.作为本发明优选的方案,所述储气设备用于存储恒温恒压气体。

41.作为本发明优选的方案,所述型壳支撑部件的厚度为15mm-30mm,例如15mm、17mm、20mm、22mm、24mm、26mm、28mm或30mm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为盘状。

42.作为本发明优选的方案,所述型壳支撑部件上开设的通孔个数≥2个,且通孔之间的孔间距为3mm-5mm,例如3mm、3.5mm、4mm、4.5mm或5mm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。其中,待脱蜡型壳的蜡模脱蜡口在放置时要置于通孔上,以便气流可以进入待脱蜡型壳。

43.作为本发明优选的方案,所述型壳支撑部件上开设的通孔的直径为8mm-10mm,例如8mm、8.5mm、9mm、9.5mm或10mm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

44.作为本发明优选的方案,所述气体管路上的气体出口的个数与所述型壳支撑部件上开设的通孔个数相同。

45.作为本发明优选的方案,所述气体出口设置为气体喷射组件。

46.作为本发明优选的方案,所述气体管路上的气体出口位置与所述型壳支撑部件上的通孔位置对应。

47.作为本发明优选的方案,所述脱蜡设备还包括蜡液接收部件,其设置于所述脱蜡设备的壳体内,且置于所述气体管路下方。即型壳支撑部件、气体管路以及蜡液接收部件在

空间上从上往下依次设置。所述蜡液接收部件用于接收脱蜡过程中从型壳支撑部件流下的蜡液。

48.作为本发明优选的方案,所述第一压力调节组件为压力调节阀。

49.作为本发明优选的方案,所述第二压力调节组件为恒压阀。

50.作为本发明优选的方案,所述气体调节组件为放气阀。

51.本发明具体实施方式部分提供了一种型壳脱蜡方法,所述方法采用前述型壳脱蜡装置进行型壳脱蜡,包括:

52.通过储气设备向脱蜡设备中提供温度300℃~350℃,压力为0.8mpa~1.0mpa的气体,所述气体通过气体管路上的气体出口排出,通过型壳支撑部件上的通孔进入待脱蜡型壳;其中,待脱蜡型壳的蜡模脱蜡口向下放置,且置于型壳支撑部件上的通孔上方。

53.其中,储气设备提供的气体的温度可为300℃、310℃、320℃、330℃、340℃或350℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。气体压力可为0.8mpa、0.85mpa、0.9mpa、0.95mpa或1.0mpa等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

54.本发明中,通过给储气设备中的气体设置一定的温度和压力值,使其可以从气体管路上的气体出口喷出;喷出的气体直接通过型壳支撑部件上的通孔喷入待脱蜡型壳的蜡模脱蜡口及其内壁上;使蜡液沿型壳内壁流下,并顺着型壳支撑部件上的通孔流出。

55.作为本发明优选的方案,所述气体包括惰性气体或空气,优选为空气。

56.作为本发明优选的方案,所述气体管路上的气体出口排出的气体温度≥300℃,例如300℃、310℃、320℃、330℃、340℃或350℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;压力≥0.6mpa,例如0.6mpa、0.65mpa、0.7mpa、0.75mpa或0.8mpa等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

57.本发明中,考虑到气体从储气设备中输出至脱蜡设备中气体管路上的气体出口存在一定的压降,故需要第一压力调节组件使气体出口排出的气体温度≥300℃,压力≥0.6mpa,以满足脱蜡需求。

58.作为本发明优选的方案,所述脱蜡设备中气体压力控制在0.6mpa~0.8mpa,例如0.6mpa、0.65mpa、0.7mpa、0.75mpa或0.8mpa等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

59.作为本发明优选的方案,当脱蜡设备内部压力>0.8mpa时,通过第二压力调节组件进行压力调节,使脱蜡设备内压力保持在0.6mpa~0.8mpa,例如0.6mpa、0.65mpa、0.7mpa、0.75mpa或0.8mpa等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。其目的在于,保证脱蜡设备的安全运行。例如,当脱蜡设备内部压力>0.8mpa,通过第二压力调节组件进行调节放气;当脱蜡设备内部压力<0.6mpa时关闭气体调节组件。

60.作为本发明优选的方案,当完成脱蜡后,通过脱蜡设备上的气体调节组件调节脱蜡设备内的压力与脱蜡设备外压力一致后,将完成脱蜡的型壳从脱蜡设备中取出。

61.作为本发明优选的方案,待脱蜡型壳的蜡模脱蜡口位于待脱蜡型壳的中心主浇道处。

62.作为本发明优选的方案,所述蜡模脱蜡口的直径为15mm~20mm,例如15mm、16mm、

17mm、18mm、19mm或20mm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为16mm。所述脱蜡口为在陶瓷型壳中心浇道上的开孔,其可以脱蜡前打,也可组蜡模前制备好。

63.作为本发明优选的方案,所述型壳脱蜡方法包括以下步骤:

64.(1)调节储气设备中气体温度为300℃~350℃,压力为0.8mpa~1.0mpa;将设有蜡模脱蜡口的待脱蜡型壳置于脱蜡设备中的型壳支撑部件上,且蜡模脱蜡口与型壳支撑部件上的通孔相对;

65.(2)通过调节第一压力调节组件使储气设备中的气体通过气体管路上的气体出口喷入待脱蜡型壳的蜡模脱蜡口,气体从气体管路上的气体出口喷出的压力≥300℃,压力≥0.6mpa;待脱蜡型壳内的蜡液沿型壳内壁流下,并通过设于气体管路下方的蜡液接收部件进行收集;

66.(3)当脱蜡设备中的压力>0.8mpa时,通过第二压力调节组件来调节脱蜡设备内部压力,使脱蜡设备内部压力≤0.8mpa,当脱蜡设备内部压力<0.6mpa时关闭第二压力调节组件;

67.(4)当完成脱蜡后,通过脱蜡设备上的气体调节组件调节脱蜡设备内的压力与脱蜡设备外压力一致后,将完成脱蜡的型壳从脱蜡设备中取出。

68.以下为本发明典型但非限制性实施例:

69.实施例1:

70.本实施例提供了一种型壳脱蜡装置,如图1所示,所述脱蜡装置包括储气设备1和脱蜡设备2,储气设备1与脱蜡设备2通过气体管路3连接,且气体管路3上设有第一压力调节组件4;

71.所述脱蜡设备1包括壳体5、型壳支撑部件6、第二压力调节组件7和气体调节组件8,气体管路3延伸至脱蜡设备2的壳体5内,并置于型壳支撑部件6下方,型壳支撑部件6上设有贯穿型壳支撑部件6的通孔,气体管路3延伸至脱蜡设备1的壳体5内的管路上开设有气体出口9;第二压力调节组件7和气体调节组件8设置于脱蜡设备2的壳体5上。

72.其中,第一压力调节组件4为压力调节阀,第二压力调节组件7为恒压阀,气体调节组件8为放气阀,型壳支撑部件6为盘状,气体出口9设置为气体喷射组件。其中,型壳支撑部件6的厚度为20mm,型壳支撑部件6上通孔的孔间距为4mm,通孔直径为9mm,气体管路上3的气体出口9的个数与型壳支撑部件6上开设的通孔个数相同,且气体管路3上的气体出口9位置与型壳支撑部件6上的通孔位置对应。

73.在脱蜡设备2内气体管路3下方设置蜡液接收部件11。

74.实施例2:

75.本实施例提供了一种型壳脱蜡装置,所述型壳脱蜡装置与实施例1中型壳脱蜡装置的结构相同,区别仅在于不设置液接收部件11。

76.实施例3:

77.本实施例提供了一种型壳脱蜡装置,所述型壳脱蜡装置与实施例1中型壳脱蜡装置的结构相同,区别仅在于型壳支撑部件6的厚度为15mm,型壳支撑部件6上通孔的孔间距为3mm,通孔直径为8mm。

78.实施例4:

79.本实施例提供了一种型壳脱蜡装置,所述型壳脱蜡装置与实施例1中型壳脱蜡装置的结构相同,区别仅在于型壳支撑部件6的厚度为30mm,型壳支撑部件6上通孔的孔间距为5mm,通孔直径为10mm。

80.实施例5:

81.本实施例提供一种型壳脱蜡方法,所述方法采用实施例1中的型壳脱蜡装置进行脱蜡,具体步骤包括:

82.(1)调节储气设备1内空气的温度为300℃~350℃,压力为0.8mpa~1.0mpa,并保持恒温恒压状态;

83.(2)将开有脱蜡口的待脱蜡型壳10置于脱蜡设备1中的型壳支撑部件6上,且待脱蜡型壳10的脱蜡口向下对应型壳支撑部件6上开设的通孔,待脱蜡型壳10的脱蜡口的孔直径为16mm;

84.(3)设置第二压力调节组件7的压力调节最大值为0.8mpa,最低压力为0.6mpa;

85.(4)通过第一压力调节组件4调节气体管路3中的气体压力和温度,使从气体管路3的气体出口9中喷出的空气的温度为320℃,压力为0.7mpa;气体出口9中喷出的空气通过型壳支撑部件6的通孔喷入待脱蜡型壳10的脱蜡口并进入待脱蜡型壳10的内孔壁,熔化的蜡液沿型壳的内壁流下,并从型壳支撑部件6的通孔流下,用蜡液接收部件11接收滴落的蜡液;脱蜡过程中,保证脱蜡设备1内部压力不超过0.8mpa,当脱蜡设备1内压力>0.8mpa时,通过第二压力调节组件7放气调压,当脱蜡设备1内压力<0.6mpa时,关闭第二压力调节组件7;

86.(5)持续向脱蜡设备1内通入高温压力气体约40min,可完成单个模组体积500cm3的脱模;

87.(6)脱模完毕后,打开气体调节组件8,让脱蜡设备1内部压力与脱蜡设备1外部压力一致后,打开脱蜡设备1取出脱模后的型壳,进行检验焙烧。

88.实施例6:

89.本实施例提供一种型壳脱蜡方法,所述方法采用实施例2中的型壳脱蜡装置进行脱蜡,具体步骤与实施例5中相同,区别仅在于从气体管路3的气体出口9中喷出的空气的温度为310℃,压力为0.65mpa。

90.实施例7:

91.本实施例提供一种型壳脱蜡方法,所述方法采用实施例3中的型壳脱蜡装置进行脱蜡,具体步骤与实施例5中相同,区别仅在于从气体管路3的气体出口9中喷出的空气的温度为340℃,压力为0.75mpa。

92.实施例8:

93.本实施例提供一种型壳脱蜡方法,所述方法采用实施例4中的型壳脱蜡装置进行脱蜡,具体步骤与实施例5中相同,区别仅在于从气体管路3的气体出口9中喷出的空气的温度为330℃,压力为0.78mpa。通过实施例1-4的设备以及实施例5-8中的方法,可有效避免面层水溶和表面蜡料受热熔化后不能及时流出并膨胀导致陶瓷型壳开裂的问题,为钛基合金铸造用型壳的制备提供了质量和尺寸可控性型壳,并满足批量生产的要求,使产品合格率提升至95%以上。

94.申请人声明,本发明通过上述实施例来说明本发明的详细工艺设备和工艺流程,

但本发明并不局限于上述详细工艺设备和工艺流程,即不意味着本发明必须依赖上述详细工艺设备和工艺流程才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1