一种高冲击韧性钛合金及其制备方法

1.本发明属于钛合金技术领域,特别涉及一种高冲击韧性钛合金及其制备方法。

背景技术:

2.β钛合金具有比强度高、模量低、耐蚀性能优良的特点,而且由于含有较多的固溶原子,具有良好的固溶强化、析出强化的能力,某些β钛合金在变形过程中还会发生trip、twip现象,具有优秀的室温变形性能。然而,β钛合金冲击韧性较低,限制了β钛合金的应用。

3.目前钛合金的增韧手段主要通过调整钛合金原始组织的方式实现。xu等人(j.xu,w.zeng,y.zhao,z.jia,effect of microstructure evolution of the lamellar alpha on impact toughness in a two-phase titanium alloy,mater.sci.eng.a.676(2016)434

–

440.https://doi.org/10.1016/j.msea.2016.09.017.)的研究表明,在双相钛合金中片层结构较球状结构更能有效地阻碍裂纹偏转,提高钛合金的冲击韧性;wen等人(x.wen,m.wan,c.huang,y.tan,m.lei,y.liang,x.cai,effect of microstructure on tensile properties,impact toughness and fracture toughness of tc21 alloy,mater.des.180(2019)107898.https://doi.org/10.1016/j.matdes.2019.107898.)的研究表明,在不同温度进行退火得到的tc21合金可得到不同的β晶团尺寸和α片层宽度,将会出现沿晶断裂或穿晶断裂的不同断裂模式,提高钛合金的冲击韧性。除了调整钛合金的原始组织外,在无机非金属材料中,相变增韧作为常用的增韧手段。然而相变增韧应用于金属材料中时,由于极高的应变速率,相变难以在冲击过程中发生或仅在某些特定条件下发生。如zhang等人(m.x.zhang,p.m.kelly,relationship between stress-induced martensitic transformation and impact toughness in low carbon austenitic steels,j.mater.sci.37(2002)3603

–

3613.https://doi.org/10.1023/a:1016544821646.)研究表明,304不锈钢等奥氏体钢材料在冲击过程中的相变仅在-25℃以下发生,且其低温下产生的脆性将对材料的冲击性能产生不利的影响。

4.由于亚稳β钛合金的β稳定性各不相同,其在外力下的变形机制将会发生变化,通常通过mo当量、d电子浓度、e/a值等方式对β稳定性进行预测与评估。在相对较低的β稳定性情况下,亚稳β钛合金通常会呈现α

″

、机械孪晶等变形方式。通常情况下,亚稳β钛合金具有的多种变形机制将在变形过程中对裂纹扩展能力、裂纹尖端应力场的交互现象和能量的吸收产生不同的作用,对材料的冲击性能、疲劳性能等力学性能产生影响。在song等人的研究中,以α

″

为代表的ti-24nb-4zr-7.9sn合金中,裂纹尖端形成的α

″

将消耗裂纹扩展能量,同时晶格畸变引起的引力场将对裂纹扩展产生阻碍作用。在yao等人的研究中,以ti-15mo为代表的以孪生变形为主要变形机制的亚稳β钛合金,在冲击过程中将会发生较大的塑性变形,同时{332}《113》孪晶的大量形成将有利于阻碍裂纹扩展,吸收冲击过程中的能量。

5.截至目前,钛合金中针对相变增韧的现象仅有α

″

相变和孪晶等相关研究,且与β基体相比,α

″

相的体积变化存在争议,孪晶无体积变化,故目前钛合金的相变增韧效果有限,同时由于孪晶和α

″

相变的出现要求合金添加更多的β稳定合金元素,导致钛合金存在偏析

缺陷。

技术实现要素:

6.有鉴于此,本发明的目的在于提供一种高冲击韧性钛合金及其制备方法,本发明提供的钛合金具有冲击韧性高的特点。

7.为了实现上述发明的目的,本发明提供以下技术方案:

8.本发明提供了一种高冲击韧性钛合金,以质量百分含量计,包括以下元素:

9.zr 26.5~32.5%、mo 4.5%~5.5%、o 0.05~0.15%、余量的ti和不可避免的杂质;

10.所述高冲击韧性钛合金在应力下发生α

′

相变。

11.优选的,所述高冲击韧性钛合金在应力冲击前为等轴的β相,应力冲击过程发生应力诱发α

′

相变,应力冲击后为α

′

相和部分未转变的β相。

12.优选的,所述高冲击韧性钛合金的冲击功≥47.9j。

13.优选的,以质量百分含量计,所述高冲击韧性钛合金包括以下元素:

14.zr 28.9%、mo 4.93%、o 0.1%、余量的ti和不可避免的杂质;

15.或zr 27.8%、mo 4.79%、o 0.12%、余量的ti和不可避免的杂质;

16.或zr 32%、mo 4.5%、o 0.08%、余量的ti和不可避免的杂质。

17.本发明还提供了上述技术方案所述高冲击韧性钛合金的制备方法,包括以下步骤:

18.将钛合金原料进行熔炼,得到坯体;

19.将所述坯体依次进行均匀化退火、锻造、固溶处理和冰水淬,得到所述高冲击韧性钛合金。

20.优选的,所述均匀化退火的保温温度为1000~1100℃,保温时间为6~24h。

21.优选的,所述锻造的开锻温度为900~1100℃;拔长比为1.4~1.6,高径比为0.83~1.67。

22.优选的,所述固溶处理的温度为700~900℃,保温时间为0.5~2h。

23.本发明提供了一种高冲击韧性钛合金,以质量百分含量计,包括以下元素:zr 26.5~32.5%、mo 4.5%~5.5%、o 0.05~0.15%、余量的ti和不可避免的杂质;所述高冲击韧性钛合金在应力下发生α

′

相变。在本发明中,通过合理的钛合金化学组成,所得的钛合金在应力作用下,诱发α

′

相变大量产生,α

′

相变可以消耗裂纹扩展能量,且由于α

′

相变产物体积大于母相,所以会对裂纹有捏合作用;同时生成的产物为交叉的板条状,有利于裂纹的偏折,提高钛合金的冲击韧性。

24.实施例测试结果表明,本发明提供的高冲击韧性钛合金的触发应力为209~232mpa,屈服强度为581~629mpa,抗拉强度为785~825mpa,断后延伸率为23.4~32.4%,冲击功为47.9~56.4j,综合力学性能优良,冲击功大。

附图说明

25.图1为实施例1所得高冲击韧性钛合金的金相照片;

26.图2为实施例1所得高冲击韧性钛合金的xrd图;

27.图3为实施例1所得高冲击韧性钛合金在室温单向拉伸试验中的真应力-真应变曲线图;

28.图4为实施例1所得高冲击韧性钛合金在室温单向拉伸试验中的加工硬化曲线图;

29.图5为实施例1所得高冲击韧性钛合金在室温单向拉伸试验后的金相照片;

30.图6为实施例1所得高冲击韧性钛合金在室温单向拉伸试验后的xrd图;

31.图7为实施例1所得高冲击韧性钛合金在室温v口冲击试验后裂纹扩展路径的金相照片;

32.图8为图7中裂纹取点位置的sem图;

33.图9为实施例2所得高冲击韧性钛合金的金相照片;

34.图10为实施例2所得高冲击韧性钛合金在室温v口冲击试验后裂口附近钛合金的xrd图;

35.图11为实施例3所得高冲击韧性钛合金的金相照片;

36.图12为实施例3所得高冲击韧性钛合金在室温v口冲击试验后裂口附近钛合金的xrd图;

37.图13为对比例1所得钛合金的金相照片;

38.图14为对比例1所得钛合金的xrd图;

39.图15为对比例1所得钛合金在室温单向拉伸试验中的真应力-真应变曲线图;

40.图16为对比例1所得钛合金在室温单向拉伸试验中的加工硬化曲线图;

41.图17为对比例1所得钛合金在室温单向拉伸试验后的金相照片;

42.图18为对比例1所得钛合金在室温单向拉伸试验后的xrd图;

43.图19为对比例1所得钛合金在室温v口冲击试验后裂纹扩展路径的金相照片;

44.图20为图19中裂纹取点位置的sem图;

45.图21为对比例1所得钛合金在室温v口冲击试验后钛合金的tem图;

46.图22为对比例2所得钛合金的金相照片;

47.图23为对比例2所得钛合金的xrd图;

48.图24为对比例2所得钛合金在室温单向拉伸试验中的真应力-真应变曲线图;

49.图25为对比例2所得钛合金在室温单向拉伸试验中的加工硬化曲线图;

50.图26为对比例2所得钛合金在室温单向拉伸试验后的金相照片;

51.图27为对比例2所得钛合金在室温单向拉伸试验后的xrd图;

52.图28为对比例2所得钛合金在室温v口冲击试验后裂纹扩展路径的金相照片;

53.图29为图28中裂纹取点位置的sem图;

54.图30为对比例3所得钛合金的金相照片;

55.图31为对比例3所得钛合金的xrd图;

56.图32为对比例3所得钛合金在室温单向拉伸试验中的真应力-真应变曲线图;

57.图33为对比例3所得钛合金在室温单向拉伸试验中的加工硬化曲线图;

58.图34为对比例3所得钛合金在室温单向拉伸试验后的金相照片;

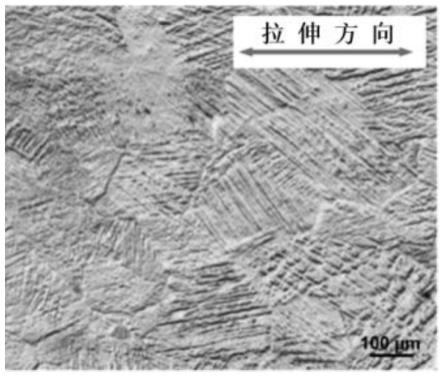

59.图35为对比例3所得钛合金在室温单向拉伸试验后的xrd图;

60.图36为对比例3所得钛合金在室温v口冲击试验后裂纹扩展路径的金相照片。

具体实施方式

61.本发明提供了一种高冲击韧性钛合金,以质量百分含量计,包括以下元素:

62.zr 26.5~32.5%、mo 4.5%~5.5%、o 0.05~0.15%、余量的ti和不可避免的杂质;

63.所述高冲击韧性钛合金在应力下发生α

′

相变。

64.以质量百分含量计,本发明所述高冲击韧性钛合金包括26.5~32.5%的zr,优选为26.8~32.3%,更优选为27~32%。

65.以质量百分含量计,本发明所述高冲击韧性钛合金包括4.5~5.5%的mo,优选为4.5~5.3%,更优选为4.5~5%.

66.以质量百分含量计,本发明所述高冲击韧性钛合金包括0.05~0.15%的o,优选为0.06~0.14%,更优选为0.08~0.12%。

67.以质量百分含量计,本发明所述高冲击韧性钛合金包括余量的ti和不可避免的杂质。

68.在本发明中,所述高冲击韧性钛合金在应力冲击前为等轴的β相,应力冲击过程发生应力诱发α

′

相变,应力冲击后为α

′

相和部分未转变的β相。

69.在本发明中,所述高冲击韧性钛合金在应力下发生α

′

相变。在本发明中,所述应力下发生α

′

相变的触发应力优选≤300mpa。

70.在本发明中,所述高冲击韧性钛合金在应力作用下,诱发α

′

相变大量产生,α

′

相变可以消耗裂纹扩展能量,且由于α

′

相变产物体积大于母相,所以会对裂纹有捏合作用;同时生成的产物为交叉的板条状,有利于裂纹的偏折,提高钛合金的冲击韧性。

71.在本发明中,所述高冲击韧性钛合金的冲击功优选≥47.9j。

72.作为本发明的一个实施例,以质量百分含量计,所述高冲击韧性钛合金优选包括以下元素:zr 28.9%、mo 4.93%、o 0.1%、余量的ti和不可避免的杂质。

73.作为本发明的一个实施例,以质量百分含量计,所述高冲击韧性钛合金优选包括以下元素:zr 27.8%、mo 4.79%、o 0.12%、余量的ti和不可避免的杂质。

74.作为本发明的一个实施例,以质量百分含量计,所述高冲击韧性钛合金优选包括以下元素:zr 32%、mo 4.5%、o 0.08%、余量的ti和不可避免的杂质。

75.本发明还提供了上述技术方案所述高冲击韧性钛合金的制备方法,其特征在于,包括以下步骤:

76.将钛合金原料进行熔炼,得到坯体;

77.将所述坯体依次进行均匀化退火、锻造、固溶处理和冰水淬,得到所述高冲击韧性钛合金。

78.本发明将钛合金原料进行熔炼,得到坯体。

79.在本发明中,所述钛合金原料优选包括0级海绵钛、0级海绵锆和钼块。在本发明中,所述0级海绵钛的纯度优选≥99.6%。在本发明中,所述0级海绵锆的纯度优选≥99.4%。在本发明中,所述钼块的纯度优选≥99.95%。

80.本发明对所述钛合金原料的来源没有特殊限定,采用本领域技术人员熟知的来源即可。

81.在本发明中,所述熔炼优选为真空熔炼。在本发明中,所述熔炼中熔化的温度独立

地优选为1700~1900℃,更优选为1750~1850℃;保温时间独立地优选为5min/次。在本发明中,所述真空熔炼的次数优选为三次;每次熔炼优选包括依次进行熔化和冷却。

82.得到坯体后,本发明将所述坯体依次进行均匀化退火、锻造、固溶处理和冰水淬,得到所述高冲击韧性钛合金。

83.在本发明中,所述均匀化退火的保温温度优选为1000~1100℃,更优选为1020~1100℃;保温时间优选为6~24h,更优选为6~20h。

84.在本发明中,所述锻造的开锻温度优选为900~1100℃,更优选为950~1050℃。在本发明中,所述锻造的拔长比优选为1.4~1.6,更优选为1.45~1.55;高径比均优选为0.83~1.67,更优选为0.85~1.65。

85.在本发明中,所述固溶处理的温度优选为700~900℃,更优选为730~870℃,再优选为750~850℃;保温时间为0.5~2h,更优选为0.7~1.8h,再优选为1~1.5h。

86.本发明对所述冰水淬的操作没有特殊限定,采用本领域技术人员熟知的冰水淬操作即可。

87.为了进一步说明本发明,下面结合实施例对本发明提供的一种高冲击韧性钛合金及其制备方法进行详细地描述,但不能将它们理解为对本发明保护范围的限定。显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

88.实施例1

89.合金原料为:0级海绵钛、0级海绵锆和钼块;

90.设计高冲击韧性钛合金的化学成分为ti-28.9zr-4.93mo-0.1o,即按质量百分含量计为zr 28.9%,mo 4.93%,o 0.1%,余量为ti和不可避免的杂质;

91.按设计高冲击韧性钛合金的化学成分将原料混合进行真空熔炼,其中,熔化温度为1800℃,保温时间为5min,然后冷却,计为一次熔炼,共真空熔炼3次,得到坯体;

92.将所得坯体在1100℃下保温6h进行均匀化退火,然后在1000℃下进行锻造,锻造中拔长比为1.47、高径比为0.90,将所得锻造坯在850℃下保温1h进行固溶处理,然后进行冰水淬,得到所述高冲击韧性钛合金。

93.对实施例1所得高冲击韧性钛合金进行金相观察,所得金相照片见图1。对实施例1所得高冲击韧性钛合金进行x射线衍射测试,所得xrd图见图2。由图1和图2可见,本实施例得到的高冲击韧性钛合金的组织为β相和极少量的α

′

相。

94.对实施例1所得高冲击韧性钛合金进行室温单向拉伸试验,所得真应力-真应变曲线图见图3,加工硬化曲线图见图4,拉伸后的金相照片见图5,拉伸后的xrd图见图6。由图3~6可见,本发明提供的高冲击韧性钛合金在施加外力的条件下会发生应力诱发α

′

相变,提高了高冲击韧性钛合金的加工硬化能力。

95.按照gb t 12778-2008金属夏比冲击断口测定方法,将实施例1所得高冲击韧性钛合金进行室温v口冲击试验,裂纹扩展路径的金相照片见图7;对图7中裂纹取点位置进行扫描电子显微测试,所得sem图见图8,图8中,(a)为图7中(a)点位置的sem图,(b)为图7中(b)点位置的sem图,(c)为图7中(c)点位置的sem图。由图7~8可见,在断口处纵截面可观察到大量片层组织,经统计相变区域宽度为4.5mm,表明在冲击过程中,上述应力诱发α

′

相变同

样大量发生。同时裂纹在扩展时在片层间产生多次偏折,保证钛合金具有高冲击性能。此外,通过xrd结果可计算得钛合金相变前后晶格常数变化,对其变化计算可得,钛合金在相变后晶格膨胀率为2.4%,该膨胀产生裂纹捏合现象,阻碍裂纹扩展,提高钛合金冲击功。

96.实施例2

97.合金原料与实施例1相同;设计高冲击韧性钛合金的化学成分为ti-27.8zr-4.79mo-0.12o,即按质量百分含量计为zr 27.8%、mo 4.79%、o 0.12%、余量的ti和不可避免的杂质;

98.按设计高冲击韧性钛合金的化学成分将原料混合进行真空熔炼,其中,熔化温度为1800℃,保温时间为5min,然后冷却,计为一次熔炼,共真空熔炼3次,得到坯体;

99.将所得坯体在1100℃下保温6h进行均匀化退火,然后在1000℃下进行锻造,锻造中拔长比为1.51、高径比为0.95,将所得锻造坯在850℃下保温1h进行固溶处理,然后进行冰水淬,得到所述高冲击韧性钛合金。

100.对实施例2所得高冲击韧性钛合金进行金相观察,所得金相照片见图9。由图9可见,本实施例得到的高冲击韧性钛合金的组织为等轴的β相。

101.按照实施例2的方法进行室温v口冲击试验,对冲击断裂后裂口附近的钛合金进行x射线衍射测试,所得xrd图见图10。由图10可见,高冲击韧性钛合金在冲击过程中发生了应力诱发α

′

相变。

102.实施例3

103.合金原料与实施例1相同;设计高冲击韧性钛合金的化学成分为ti-32zr-4.5mo-0.08o,即按质量百分含量计为zr 32%、mo 4.5%、o 0.08%、余量的ti和不可避免的杂质;

104.按设计高冲击韧性钛合金的化学成分将原料混合进行真空熔炼,其中,熔化温度为1800℃,保温时间为5min,然后冷却,计为一次熔炼,共真空熔炼3次,得到坯体;

105.将所得坯体在1100℃下保温6h进行均匀化退火,然后在1000℃下进行锻造,锻造中拔长比为1.47、高径比为1.60,将所得锻造坯在750℃下保温1h进行固溶处理,然后进行冰水淬,得到所述高冲击韧性钛合金。

106.对实施例3所得高冲击韧性钛合金进行金相观察,所得金相照片见图11。由图11可见,本实施例得到的高冲击韧性钛合金的组织为等轴的β相。

107.按照实施例3的方法进行室温v口冲击试验,对冲击断裂后裂口附近的钛合金进行x射线衍射测试,所得xrd图见图12。由图12可见,高冲击韧性钛合金在冲击过程中发生了应力诱发α

′

相变。

108.对比例1

109.设计钛合金的化学成分为ti-12cr-0.2o,即按质量百分含量计为cr 12%、o 0.2%、余量的ti和不可避免的杂质;

110.按设计钛合金的化学成分将原料混合进行真空悬浮熔炼,其中,熔化温度为1700℃,保温时间为5min,然后冷却,计为一次熔炼,共真空熔炼3次,得到坯体;

111.将所得坯体在1100℃下保温6h进行均匀化退火,然后在1000℃下进行锻造,锻造中拔长比为1.47、高径比为0.85,将所得锻造坯在720℃下保温1h进行固溶处理,然后进行冰水淬,得到钛合金。

112.对对比例1所得钛合金进行金相观察,所得金相照片见图13。对对比例1所得钛合

金进行x射线衍射测试,所得xrd图见图14。由图13和图14可见,本对比例得到的钛合金的组织为β单相。

113.对对比例1所得钛合金进行室温单向拉伸试验,所得真应力-真应变曲线图见图15,加工硬化曲线图见图16,拉伸后的金相照片见图17,拉伸后的xrd图见图18。由图15~18可见,室温拉伸试验后,钛合金中可以观察到少量板条组织,但xrd图中并未有第二相存在,表明经过室温拉伸后的钛合金在施加外力条件下产生了β孪晶。

114.按照实施例1的测试方法,将对比例1所得钛合金进行室温v口冲击试验,裂纹扩展路径的金相照片见图19;对图19中裂纹取点位置进行扫描电子显微测试,所得sem图见图20,图20中,(a)为图19中(a)点位置的sem图,(b)为图19中(b)点位置的sem图,(c)为图19中(c)点位置的sem图。由图19~20可见,钛合金断口处纵截面可观察到少量板条组织,孪晶发生区域宽度为0.7mm,表明在冲击过程中,上述β孪晶同样产生,但含量较少;此外裂纹在扩展时沿板条扩展,但偏折较少,冲击性能较差。

115.对室温v口冲击试验后的钛合金进行透射电镜测试,所得tem图见图21,图21中(a)为明场像,(b)为图21的(a)中圆圈位置选区电子衍射斑点图,(c)为图21的(b)中圆圈位置暗场像。由图21可见,在冲击过程中钛合金产生了应力诱发ω相变,该相尺寸较小且弥散分布,无法对裂纹产生如实施例中的足够偏转作用。

116.通过xrd和tem结果可计算得钛合金相变前后晶格常数变化,对其变化计算可得,钛合金在相变后晶格膨胀率为2.3%;由于相变含量较少,且弥散分布第二相无法提供偏折裂纹作用,片层宽度大,对裂纹偏折影响较小,所述对比例1钛合金冲击性能提升的现象弱于实施例1。

117.对比例2

118.合金原料与实施例1相同;设计钛合金的化学成分为ti-30zr-5mo-0.2o,即按质量百分含量计为zr 30%、mo 5%、o 0.2%、余量的ti和不可避免的杂质;

119.按设计钛合金的化学成分将原料混合进行真空熔炼,其中,熔化温度为1900℃,保温时间为5min,然后冷却,计为一次熔炼,共真空熔炼3次,得到坯体;

120.将所得坯体在1100℃下保温6h进行均匀化退火,然后在1000℃下进行锻造,锻造中拔长比为1.52、高径比为1.60,将所得锻造坯在850℃下保温1h进行固溶处理,然后进行冰水淬,得到钛合金。

121.对对比例2所得钛合金进行金相观察,所得金相照片见图22。对对比例2所得钛合金进行x射线衍射测试,所得xrd图见图23。由图22和图23可见,本对比例得到的钛合金的组织为β单相。

122.对对比例2所得钛合金进行室温单向拉伸试验,所得真应力-真应变曲线图见图24,加工硬化曲线图见图25,拉伸后的金相照片见图26,拉伸后的xrd图见图27。由图24~27可见,室温拉伸试验后,钛合金中可以观察到大量板条组织,xrd图证实该板条相为应力诱发α

′

相,表明经过拉伸处理后的钛合金在施加外力条件下发生应力诱发α

′

相变,但相变触发应力高,相变发生困难。

123.按照实施例1的测试方法,将对比例2所得钛合金进行室温v口冲击试验,裂纹扩展路径的金相照片见图28;对图28中裂纹取点位置进行扫描电子显微测试,所得sem图见图29,图29中,(a)为图28中(a)点位置的sem图,(b)为图28中(b)点位置的sem图,(c)为图28中

(c)点位置的sem图。由图28~29可见,钛合金断口处纵截面可观察到少量板条组织,相变发生区域宽度为0.5mm,表明在冲击过程中,应力诱发α

′

相变将同样发生,但相变量相对比较例较少。此外裂纹在扩展时并未发生明显偏折,裂纹扩展路经平直,可以解释冲击性能较差现象。

124.通过xrd和tem结果可计算得钛合金相变前后晶格常数变化,对其变化计算可得,钛合金在相变后晶格膨胀率为0.6%,晶格膨胀对裂纹的闭合作用较弱,难以抑制裂纹扩展;由于相变含量较少,相变吸能现象较弱,且晶格膨胀现象不明显,无法有效闭合裂纹,此外,裂纹偏折现象不明显,裂纹扩展路经平直,以上原因综合导致对比例2钛合金冲击性能提升的现象弱于各实施例。

125.对比例3

126.合金原料与实施例1相同;设计钛合金的化学成分为ti-30zr-6mo-0.12o,即按质量百分含量计为zr 30%、mo 6%、o 0.12%、余量的ti和不可避免的杂质;

127.按设计钛合金的化学成分将原料混合进行真空熔炼,其中,熔化温度为1800℃,保温时间为5min,然后冷却,计为一次熔炼,共真空熔炼3次,得到坯体;

128.将所得坯体在1100℃下保温6h进行均匀化退火,然后在1000℃下进行锻造,锻造中镦粗比为1.47、高径比为1.56,将所得锻造坯在750℃下保温1h进行固溶处理,然后进行冰水淬,得到钛合金。

129.对对比例3所得钛合金进行金相观察,所得金相照片见图30。对对比例3所得钛合金进行x射线衍射测试,所得xrd图见图31。由图30和图31可见,本对比例得到的钛合金的组织为β单相。

130.对对比例3所得钛合金进行室温单向拉伸试验,所得真应力-真应变曲线图见图32,加工硬化曲线图见图33,拉伸后的金相照片见图34,拉伸后的xrd图见图35。由图32~35可见,室温拉伸试验后,钛合金中可以观察到大量板条组织,xrd图证实该板条相为应力诱发α

′

相,表明经过拉伸处理后的钛合金在施加外力条件下发生应力诱发α

′

相变,但相变触发应力高,相变发生困难。

131.按照实施例1的测试方法,将对比例3所得钛合金进行室温v口冲击试验,裂纹扩展路径的金相照片见图36。由图36可见,钛合金裂纹在扩展时偏折现象不明显,有少量起伏但整体多以平直路线为主。

132.通过xrd结果可计算得到钛合金相变前后晶格常数变化,对其变化计算可得,钛合金在相变后晶格膨胀率为1.8%,晶格膨胀对裂纹的闭合作用较弱,抑制裂纹扩展效果弱于各实施例。

133.实施例1~3和对比例1~3的钛合金的力学性能测试结果见表1,其中力学性能测试按照gb/t 228.1-2010进行。

134.表1实施例1~3和对比例1~3的钛合金的力学性能测试结果

[0135][0136]

由表1可见,本发明提供的高冲击韧性钛合金的触发应力209~232mpa,屈服强度为581~629mpa,抗拉强度为785~825mpa,断后延伸率为23.4~32.4%,冲击功为47.9~56.4j,综合力学性能优良,冲击功大。

[0137]

综合对比例钛合金力学性能可发现,即使对比例1~2钛合金屈服强度和抗拉强度高,对比例3钛合金具有较好的室温拉伸变形能力,但室温冲击性能仍相对较差,表明塑性变形能力并非为有效预测材料室温冲击性能的指标,相变吸能现象在室温冲击过程中保证高冲击韧性占据主导地位。

[0138]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1