一种新型多主元合金-金刚石磨具材料及其制备方法和应用

1.本发明属于金刚石复合材料的制备领域,具体涉及一种多主元合金-金刚石磨具材料及其制备方法和应用。

背景技术:

2.金刚石因其独特的物理化学特性,如极高的硬度、优异的耐磨性、高强度和低热膨胀等被广泛应用于硬质材料的加工中,金刚石超硬磨具,如磨头、磨盘等在高端芯片加工、3c陶瓷等领域发挥着越来越重要的作用。金刚石磨具通常由粘结相和金刚石颗粒组成。传统金刚石磨具的粘结相大多为cu或cu合金,合金元素一般选用与cu固溶强化或析出强化的金属,例如ni、fe、sn、co等。同时,为了增强粘结相与金刚石颗粒的界面结合强度,通常添加一些强碳化物金属元素如ti、cr、mo、v等。然而,传统的单一主元合金易形成金属间化合物、脆性相等有害产物,难以保持组织性能的稳定性,合金的性能也难以满足新型粘结相的要求。

3.近年来,高熵合金或多主元合金因为优异的力学和物理化学性能受到了越来越多的关注。已有研究表明,采用多主元合金作为粘结相能够显著提高超硬材料的力学和摩擦学性能,例如将cocrnicumn、cocrnicufe

0.5

mn、fecocrnimo

0.2

和al

0.5

fecocrnicu等多主元合金与wc、ti(c,n)等硬质相复合,能明显改善复合材料的耐磨和切削性能。在目前的研究中,人们还尝试了以含铜多主元合金作为研究对象,通过加入陶瓷以及其他成分来达到增强其韧性和强度的目的(如专利cn108504890a)。

4.关于多主元合金作为粘接相应用与金刚石超硬材料中的技术,人们也有一些突破,如:zhang等发现fecocrni多主元合金-金刚石超硬材料的抗弯强度和硬度均比传统金属粘结相超硬材料高2-3倍。然而,将含cu多主元合金作为粘结相应用在金刚石超硬磨具上,目前的使用依然很少。

5.现役的金刚石磨具材料粘结相大多是含有fe、ni、sn、co等的铜合金。一方面,普通cu合金粘结相与金刚石的界面结合能力差,不利于服役过程中对金刚石的把持;另一方面,cu合金的强度有限,制备出的金刚石磨具材料难以满足某些极端的服役环境;此外,co价格昂贵,原料成本高,降低了企业生产中获得的利润。

技术实现要素:

6.为解决上述技术问题,本发明的第一个目的是提供一种新型的具有较高强度且耐磨的多主元合金-金刚石磨具材料;本发明的第二个目的是提供一种制备上述多主元合金-金刚石磨具材料的方法。本技术金属基体选用cunifesnti多主元合金,选取放电等离子烧结sps或热压hp法制备复合材料,提高了金刚石/粘结相基体界面结合强度,增强了金刚石的稳定性,优化了复合材料的摩擦磨损性能,进而提高所制备的多主元合金-金刚石磨具材料的使用寿命。本发明通过以下技术方案实现:

7.本发明一种新型多主元合金-金刚石磨具材料,所述新型多主元合金-金刚石磨具

材料的原料包括80-95vol.%的cunifesnti多主元合金粘结相粉末和5-20vol%的金刚石粉末。

8.优选地,本发明一种多主元合金-金刚石磨具材料,包括:80-87.5vol.%的cunifesnti多主元合金粘结相粉末和12.5-20vol%、优选为12.5-15vol%的金刚石粉末。

9.优选地,所述cunifesnti多主元合金粘结相粉末中,cu、ni、fe、sn、ti的原子比为(20-50):(10-40):(5-30):(1-10):(1-10)。

10.优选地,所述cunifesnti多主元合金粘结相粉末中,为了使粘结相基体形成更为稳定的fcc固溶体结构,本发明将cu、ni、fe、sn、ti的原子比为(30-45):(30-40):(10-25):(3-10):(3-10)。

11.作为进一步的优选,所述cunifesnti多主元合金粘结相粉末中,fe与sn的摩尔比大于2。

12.作为进一步的优选,所述cunifesnti多主元合金粘结相粉末中,fe与ti的摩尔比大于2。本发明将fe与sn的摩尔控制为比大于2和/或fe与ti的摩尔比控制为大于2,其目的在于进一步提升复合材料的摩擦磨损性能,进而达到提升产品寿命的目的。

13.作为更进一步的优选地,所述cunifesnti多主元合金粘结相粉末中,为了使粘结相基体形成更为稳定的fcc固溶体结构,本发明将cu、ni、fe、sn、ti的原子比为(35-40):(30-35):(20-25):(5-8):(5-8)。

14.优选地,cunifesnti多主元合金粘结相粉末的粒径为15-100μm。

15.优选地,所述金刚石的粒径为30-200μm。

16.本发明一种制备上述任一项所述的多主元合金-金刚石磨具材料的方法,包括以下步骤:

17.(1)将cunifesnti多主元合金粘结相粉末与金刚石粉末混匀,制成混合粉末,烘干;

18.(2)将混合粉末原料装填入石墨磨具中,在10-40mpa的压力下预压成型;

19.(3)进行放电等离子烧结,烧结压力20-50mpa,以80-120℃/min、优选为100℃/min的升温速率从室温升到a℃,在a℃保温;所述a的取值为395-405;

20.(4)以b℃/min的升温速率从a℃升温至烧结温度,保温10-30min。制得多主元合金-金刚石磨具材料;所述b的取值为45-55;所述烧结温度为850℃-1100℃。

21.优选地,所述cunifesnti多主元合金优选使用合金粉末。更优选使用气雾化cunifesnti多主元合金粉末,气雾化粉末粒度细、主要为球形、流动性好,用于烧结效果更好。

22.优选地,所述金刚石颗粒优选使用d级金刚石,是品级较高的金刚石单晶,以保证成品质量。

23.优选地,在a℃保温4-10min、优选为5min。

24.优选地,所述烧结温度为900℃-1100℃。进一步优选地,所述烧结温度为900℃-1050℃。作为更进一步的优选,所述烧结温度为935℃-965℃。

25.本发明所设计和制备的磨具材料在50n-200n载荷加载后的摩擦系数低于0.2,磨损率低于20

×

10-5

mm3/n

·

m,磨耗比大于1.0

×

103。且产品的布氏硬度hb大于等于300。

26.经优化后,本发明所设计和制备的磨具材料在50n-200n载荷加载后的摩擦系数低

于0.15,磨损率低于18

×

10-5

mm3/n

·

m,磨耗比不低于1.2

×

103。且产品的布氏硬度hb大于等于320。

27.经进一步优化后,本发明所设计和制备的磨具材料在50n-200n载荷加载后的摩擦系数低于0.1,磨损率小于等于15

×

10-5

mm3/n

·

m,磨耗比不低于2.0

×

103,产品的布氏硬度hb大于等于370,且产品的横向断裂强度大于等于500mpa。

28.经更进一步优化后,本发明所设计和制备的磨具材料在50n-200n载荷加载后的摩擦系数低于0.1,磨损率小于等于12

×

10-5

mm3/n

·

m,磨耗比不低于7.0

×

103,产品的布氏硬度hb大于等于440,且产品的横向断裂强度大于等于500mpa。

29.本发明所设计和制备的复合材料可以用于制备磨削工具。所述磨削工具包括金刚石磨盘、金刚石砂轮等磨削类金刚石工具。

30.与现有技术相比,本发明具有以下有益效果:

31.(1)本发明首先采用cunifesnti多主元合金作为粘结相基体,多主元合金具有高强韧性、高温稳定性、耐磨和耐腐蚀性能优异等特点,同时“鸡尾酒”效应也会抑制复杂化合物的出现,容易获得单固溶体结构,有望改善材料组织-性能适配性和稳定性差等关键问题,是替代传统金属粘结相的理想材料。

32.(2)本发明的合金粘结相中未使用现役磨具材料中常用的co元素,大大降低了原料成本,非常有利于企业实现产业化。

33.(3)本发明采用放电等离子烧结sps方法制备多主元合金-金刚石磨具材料,制备方法简单,而且制得的复合材料可做超硬磨具。本发明的多主元合金-金刚石磨具材料在硬度优于现有的超硬磨具的情况下,摩擦系数和磨损率更低、磨耗比更高,且材料具有更高的断裂强度,服役能明显提高。

34.(4)本发明为解决传统粘结相组织性能的不稳定、制备的复合材料耐磨性不足,以及高温环境中金刚石石墨化的技术难题提供了新的方法。在本发明所设计的粘结相体系下,对ti元素的含量进行优化,适量的ti在一定的温度和压力下,可以与金刚石发生化学反应,生成tic并在金刚石颗粒表面形成一层均匀连续的tic层。tic层可以阻止金刚石颗粒与粘结相中其他催化元素,如fe、ni等的接触,能有效缓解金刚石的石墨化转变。进而提升了产品的性能。

附图说明

35.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是本技术中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

36.附图1:实施例1的多主元合金-金刚石磨具材料形貌,

37.附图2:实施例2的多主元合金-金刚石磨具材料形貌,

38.附图3:实施例1-4的多主元合金-金刚石磨具材料的xrd结果,

39.附图4:实施例5-8的多主元合金-金刚石磨具材料的xrd结果,

40.附图5:实施例1-4的多主元合金-金刚石磨具材料的横向断裂强度,

41.附图6:实施例7的多主元合金-金刚石磨具材料摩擦后的磨损形貌,

42.附图7:实施例8的多主元合金-金刚石磨具材料摩擦后的磨损形貌,

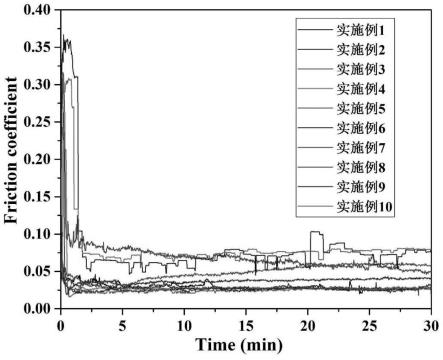

43.附图8:实施例1-10的多主元合金-金刚石磨具材料的摩擦系数,

44.附图9:对比例1的多主元合金-金刚石磨具材料中金刚石颗粒的拉曼光谱。

45.从图1和图2中可以看出,在cunifesnti-金刚石复合材料烧结过程中,金刚石与粘结相的界面处生成了一层tic,且随着烧结温度的升高,tic的厚度逐渐增加且变得更加均匀连续。

46.从图3和图4中可以看出,不同温度烧结后复合材料中均有tic生成;此外,还可以发现烧结温度越高,复合材料中石墨含量越高。

47.从图5可以看出,cunifesnti-金刚石复合材料具有高于传统cu合金-金刚石磨具材料的断裂强度;且复合材料具有较好的脆性,在摩擦过程过程中有利于金刚石的出露,更好地提高复合材料的磨削性能。

48.从图6和图7中可以看出,低温烧结的复合材料摩擦后,表面有金刚石脱落产生的凹坑,这种现象在高温烧结的复合材料中未发现,说明高温烧结后粘结相对金刚石颗粒的把持能力提高。

49.从图8中可以看出,本发明的10种实施例,cunifesnti-金刚石磨具材料均具有较低的摩擦系数。

50.从图9中可以看出,对比例1中的金刚石颗粒表面石墨化严重,这是由于粘结相中fe含量较多,fe是金刚石发生石墨化转变的催化元素,在复合材料烧结过程中金刚石表面发生了严重的石墨化转变,影响复合材料的磨削性能。

具体实施方式

51.为了使本技术领域的人员更好地理解本技术中的技术方案,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本技术保护的范围。

52.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等均可通过市场购买得到或者可通过现有方法制备得到。

53.本发明中,磨耗比依据中华人民共和国机械工业部部颁标准(jb/t3235-2013),磨耗比e的计算公式为:

[0054][0055]

式中,ms是对磨件碳化硅砂轮的磨耗量,单位g;mj是待测试样品的磨耗量,单位g。测试过程中砂轮线速度25m/s,进给速度0.02mm/次,单次试验进给总深度5mm。通常磨耗比越大,表示待测试样品越耐磨。

[0056]

实施例1:

[0057]

1.材料准备:

[0058]

(1)准备cunifesnti合金粉末:选取粒径45-100μm的气雾化cunifesnti合金粉末,其成分为cu40ni30fe20sn5ti5(at.%)。

[0059]

(2)准备金刚石粉末:选取粒径150-180μm的d级金刚石。

[0060]

(3)将上述cunifesnti合金粉末与金刚石粉末进行充分的机械混合,混匀后得到混合粉末。其中,金刚石粉末占复合粉末的体积百分比为12.5vol.%。

[0061]

2.多主元合金-金刚石磨具材料的制备:

[0062]

将混合粉末原料装填入石墨模具中,在20mpa的压力下预压成型,进行放电等离子烧结,烧结压力40mpa,以100℃/min的升温速率从室温升到400℃,在400℃保温5min,以50℃/min的升温速率从400℃升温至900℃,保温10min。制得多主元合金-金刚石磨具材料。

[0063]

3.将制得的多主元合金-金刚石磨具材料打磨抛光后用常规检测手段所用的仪器进行组织及性能检测,所得复合材料技术参数如下:

[0064][0065]

实施例2:

[0066]

1.材料准备:

[0067]

(1)准备cunifesnti合金粉末:选取粒径45-100μm的气雾化cunifesnti合金粉末,其成分为cu40ni30fe20sn5ti5(at.%)。

[0068]

(2)准备金刚石粉末:选取粒径150-180μm的d级金刚石。

[0069]

(3)将上述cunifesnti合金粉末与金刚石粉末进行充分的机械混合,混匀后得到混合粉末。其中,金刚石粉末占复合粉末的体积百分比为12.5vol.%。

[0070]

2.多主元合金-金刚石磨具材料的制备:

[0071]

将混合粉末原料装填入石墨模具中,在20mpa的压力下预压成型,进行放电等离子烧结,烧结压力40mpa,以100℃/min的升温速率从室温升到400℃,在400℃保温5min,以50℃/min的升温速率从400℃升温至950℃,保温10min。制得多主元合金-金刚石磨具材料。

[0072]

3.将制得的多主元合金-金刚石磨具材料打磨抛光后用常规检测手段所用的仪器进行组织及性能检测,所得复合材料技术参数如下:

[0073][0074]

实施例3:

[0075]

1.材料准备:

[0076]

(1)准备cunifesnti合金粉末:选取粒径45-100μm的气雾化cunifesnti合金粉末,其成分为cu40ni30fe20sn5ti5(at.%)。

[0077]

(2)准备金刚石粉末:选取粒径150-180μm的d级金刚石。

[0078]

(3)将上述cunifesnti合金粉末与金刚石粉末进行充分的机械混合,混匀后得到混合粉末。其中,金刚石粉末占复合粉末的体积百分比为12.5vol.%。

[0079]

2.多主元合金-金刚石磨具材料的制备:

[0080]

将混合粉末原料装填入石墨模具中,在20mpa的压力下预压成型,进行放电等离子烧结,烧结压力40mpa,以100℃/min的升温速率从室温升到400℃,在400℃保温5min,以50℃/min的升温速率从400℃升温至1000℃,保温10min。制得多主元合金-金刚石磨具材料。

[0081]

3.将制得的多主元合金-金刚石磨具材料打磨抛光后用常规检测手段所用的仪器进行组织及性能检测,所得复合材料技术参数如下:

[0082][0083]

实施例4:

[0084]

1.材料准备:

[0085]

(1)准备cunifesnti合金粉末:选取粒径45-100μm的气雾化cunifesnti合金粉末,其成分为cu40ni30fe20sn5ti5(at.%)。

[0086]

(2)准备金刚石粉末:选取粒径150-180μm的d级金刚石。

[0087]

(3)将上述cunifesnti合金粉末与金刚石粉末进行充分的机械混合,混匀后得到混合粉末。其中,金刚石粉末占复合粉末的体积百分比为12.5vol.%。

[0088]

2.多主元合金-金刚石磨具材料的制备:

[0089]

将混合粉末原料装填入石墨模具中,在20mpa的压力下预压成型,进行放电等离子烧结,烧结压力40mpa,以100℃/min的升温速率从室温升到400℃,在400℃保温5min,以50℃/min的升温速率从400℃升温至1050℃,保温10min。制得多主元合金-金刚石磨具材料。

[0090]

3.将制得的多主元合金-金刚石磨具材料打磨抛光后用常规检测手段所用的仪器进行组织及性能检测,所得复合材料技术参数如下:

[0091][0092]

实施例5:

[0093]

1.材料准备:

[0094]

(1)准备cunifesnti合金粉末:选取粒径45-100μm的气雾化cunifesnti合金粉末,其成分为cu35ni35fe25sn8ti7(at.%)。

[0095]

(2)准备金刚石粉末:选取粒径150-180μm的d级金刚石。

[0096]

(3)将上述cunifesnti合金粉末与金刚石粉末进行充分的机械混合,混匀后得到混合粉末。其中,金刚石粉末占复合粉末的体积百分比为12.5vol.%。

[0097]

2.多主元合金-金刚石磨具材料的制备:

[0098]

将混合粉末原料装填入石墨模具中,在20mpa的压力下预压成型,进行放电等离子烧结,烧结压力40mpa,以100℃/min的升温速率从室温升到400℃,在400℃保温5min,以50℃/min的升温速率从400℃升温至900℃,保温10min。制得多主元合金-金刚石磨具材料。

[0099]

3.将制得的多主元合金-金刚石磨具材料打磨抛光后用常规检测手段所用的仪器进行组织及性能检测,所得复合材料技术参数如下:

[0100][0101]

实施例6:

[0102]

1.材料准备:

[0103]

(1)准备cunifesnti合金粉末:选取粒径45-100μm的气雾化cunifesnti合金粉末,其成分为cu35ni35fe25sn8ti7(at.%)。

[0104]

(2)准备金刚石粉末:选取粒径150-180μm的d级金刚石。

[0105]

(3)将上述cunifesnti合金粉末与金刚石粉末进行充分的机械混合,混匀后得到混合粉末。其中,金刚石粉末占复合粉末的体积百分比为12.5vol.%。

[0106]

2.多主元合金-金刚石磨具材料的制备:

[0107]

将混合粉末原料装填入石墨模具中,在20mpa的压力下预压成型,进行放电等离子烧结,烧结压力40mpa,以100℃/min的升温速率从室温升到400℃,在400℃保温5min,以50℃/min的升温速率从400℃升温至950℃,保温10min。制得多主元合金-金刚石磨具材料。

[0108]

3.将制得的多主元合金-金刚石磨具材料打磨抛光后用常规检测手段所用的仪器进行组织及性能检测,所得复合材料技术参数如下:

[0109]

[0110]

实施例7:

[0111]

1.材料准备:

[0112]

(1)准备cunifesnti合金粉末:选取粒径45-100μm的气雾化cunifesnti合金粉末,其成分为cu35ni35fe25sn8ti7(at.%)。

[0113]

(2)准备金刚石粉末:选取粒径150-180μm的d级金刚石。

[0114]

(3)将上述cunifesnti合金粉末与金刚石粉末进行充分的机械混合,混匀后得到混合粉末。其中,金刚石粉末占复合粉末的体积百分比为12.5vol.%。

[0115]

2.多主元合金-金刚石磨具材料的制备:

[0116]

将混合粉末原料装填入石墨模具中,在20mpa的压力下预压成型,进行放电等离子烧结,烧结压力40mpa,以100℃/min的升温速率从室温升到400℃,在400℃保温5min,以50℃/min的升温速率从400℃升温至1000℃,保温10min。制得多主元合金-金刚石磨具材料。

[0117]

3.将制得的多主元合金-金刚石磨具材料打磨抛光后用常规检测手段所用的仪器进行组织及性能检测,所得复合材料技术参数如下:

[0118][0119]

实施例8:

[0120]

1.材料准备:

[0121]

(1)准备cunifesnti合金粉末:选取粒径45-100μm的气雾化cunifesnti合金粉末,其成分为cu35ni35fe25sn8ti7(at.%)。

[0122]

(2)准备金刚石粉末:选取粒径150-180μm的d级金刚石。

[0123]

(3)将上述cunifesnti合金粉末与金刚石粉末进行充分的机械混合,混匀后得到混合粉末。其中,金刚石粉末占复合粉末的体积百分比为12.5vol.%。

[0124]

2.多主元合金-金刚石磨具材料的制备:

[0125]

将混合粉末原料装填入石墨模具中,在20mpa的压力下预压成型,进行放电等离子烧结,烧结压力40mpa,以100℃/min的升温速率从室温升到400℃,在400℃保温5min,以50℃/min的升温速率从400℃升温至1050℃,保温10min。制得多主元合金-金刚石磨具材料。

[0126]

3.将制得的多主元合金-金刚石磨具材料打磨抛光后用常规检测手段所用的仪器进行组织及性能检测,所得复合材料技术参数如下:

[0127][0128]

实施例9:

[0129]

1.材料准备:

[0130]

(1)准备cunifesnti合金粉末:选取粒径45-100μm的气雾化cunifesnti合金粉末,其成分为cu40ni30fe20sn5ti5(at.%)。

[0131]

(2)准备金刚石粉末:选取粒径150-180μm的d级金刚石。

[0132]

(3)将上述cunifesnti合金粉末与金刚石粉末进行充分的机械混合,混匀后得到混合粉末。其中,金刚石粉末占复合粉末的体积百分比为15.0vol.%。

[0133]

2.多主元合金-金刚石磨具材料的制备:

[0134]

将混合粉末原料装填入石墨模具中,在20mpa的压力下预压成型,进行放电等离子烧结,烧结压力40mpa,以100℃/min的升温速率从室温升到400℃,在400℃保温5min,以50℃/min的升温速率从400℃升温至950℃,保温10min。制得多主元合金-金刚石磨具材料。

[0135]

3.将制得的多主元合金-金刚石磨具材料打磨抛光后用常规检测手段所用的仪器进行组织及性能检测,所得复合材料技术参数如下:

[0136][0137]

实施例10:

[0138]

1.材料准备:

[0139]

(1)准备cunifesnti合金粉末:选取粒径45-100μm的气雾化cunifesnti合金粉末,其成分为cu40ni30fe20sn5ti5(at.%)。

[0140]

(2)准备金刚石粉末:选取粒径150-180μm的d级金刚石。

[0141]

(3)将上述cunifesnti合金粉末与金刚石粉末进行充分的机械混合,混匀后得到混合粉末。其中,金刚石粉末占复合粉末的体积百分比为12.5vol.%。

[0142]

2.多主元合金-金刚石磨具材料的制备:

[0143]

将混合粉末原料装填入石墨模具中,在20mpa的压力下预压成型,进行放电等离子烧结,烧结压力30mpa,以100℃/min的升温速率从室温升到400℃,在400℃保温5min,以50℃/min的升温速率从400℃升温至950℃,保温10min。制得多主元合金-金刚石磨具材料。

[0144]

3.将制得的多主元合金-金刚石磨具材料打磨抛光后用常规检测手段所用的仪器

进行组织及性能检测,所得复合材料技术参数如下:

[0145][0146]

实施例11

[0147]

1.材料准备:

[0148]

(1)准备cunifesnti合金粉末:选取粒径45-100μm的气雾化cunifesnti合金粉末,其成分为cu40ni30fe10sn10ti10(at.%)。

[0149]

(2)准备金刚石粉末:选取粒径150-180μm的d级金刚石。

[0150]

(3)将上述cunifesnti合金粉末与金刚石粉末进行充分的机械混合,混匀后得到混合粉末。其中,金刚石粉末占复合粉末的体积百分比为12.5vol.%。

[0151]

2.多主元合金-金刚石磨具材料的制备:

[0152]

将混合粉末原料装填入石墨模具中,在20mpa的压力下预压成型,进行放电等离子烧结,烧结压力40mpa,以100℃/min的升温速率从室温升到400℃,在400℃保温5min,以50℃/min的升温速率从400℃升温至900℃,保温10min。制得多主元合金-金刚石磨具材料。

[0153]

3.将制得的多主元合金-金刚石磨具材料打磨抛光后用常规检测手段所用的仪器进行组织及性能检测,所得复合材料技术参数如下:

[0154][0155]

通过实施例11和实施例1的对比,可以看出,经优化后,产品的硬度、横向断裂强度等力学性能得到明显提升。

[0156]

对比例1:

[0157]

1.材料准备:

[0158]

(1)准备cunifesnti合金粉末:选取粒径45-100μm的气雾化cunifesnti合金粉末,其成分为cu60ni15fe15sn5ti5(at.%)。

[0159]

(2)准备金刚石粉末:选取粒径150-180μm的d级金刚石。

[0160]

(3)将上述cunifesnti合金粉末与金刚石粉末进行充分的机械混合,混匀后得到混合粉末。其中,金刚石粉末占复合粉末的体积百分比为12.5vol.%。

[0161]

2.多主元合金-金刚石磨具材料的制备:

[0162]

将混合粉末原料装填入石墨模具中,在20mpa的压力下预压成型,进行放电等离子烧结,烧结压力40mpa,以100℃/min的升温速率从室温升到400℃,在400℃保温5min,以50℃/min的升温速率从400℃升温至950℃,保温10min。制得多主元合金-金刚石磨具材料。

[0163]

3.将制得的多主元合金-金刚石磨具材料打磨抛光后用常规检测手段所用的仪器进行组织及性能检测,所得复合材料技术参数如下:

[0164][0165]

对比例2:

[0166]

1.材料准备:

[0167]

(1)准备cunifesnti合金粉末:选取粒径45-100μm的气雾化cunifesnti合金粉末,其成分为cu40ni30fe20sn5ti5(at.%)。

[0168]

(2)准备金刚石粉末:选取粒径150-180μm的d级金刚石。

[0169]

(3)将上述cunifesnti合金粉末与金刚石粉末进行充分的机械混合,混匀后得到混合粉末。其中,金刚石粉末占复合粉末的体积百分比为12.5vol.%。

[0170]

2.多主元合金-金刚石磨具材料的制备:

[0171]

将混合粉末原料装填入石墨模具中,在20mpa的压力下预压成型,进行放电等离子烧结,烧结压力40mpa,以100℃/min的升温速率从室温升到400℃,在400℃保温5min,以50℃/min的升温速率从400℃升温至800℃,保温10min。制得多主元合金-金刚石磨具材料。

[0172]

3.将制得的多主元合金-金刚石磨具材料打磨抛光后用常规检测手段所用的仪器进行组织及性能检测,所得复合材料技术参数如下表。且发现在摩擦磨损过程中,大量金刚石颗粒发生了脱落,没有发挥出有效的磨削作用,导致复合材料严重失效。

[0173][0174]

本发明制备的多主元合金-金刚石磨具材料的布氏硬度大于等于370hb,断裂强度大于等于500mpa现役常用的cu合金粘结相-金刚石磨具材料,布氏硬度只能达到90-110hb,断裂强度只能达到150mpa,本发明的多主元合金-金刚石磨具材料的硬度和断裂强度明显高于传统粘结相制备的金刚石复合材料。同时,本发明的多主元合金-金刚石磨具材料在硬度和断裂强度优于现有的超硬磨具的情况下,摩擦系数和磨损率均更低、磨耗比更高,复合材料的摩擦磨损性能明显提高,这将大大提高材料的使用寿命。

[0175]

综上,本发明具有以下优点:

[0176]

本发明采用cunifesnti合金作粘结相,结合金刚石粉末制备多主元合金-金刚石磨具材料,制备方法简单;制得的复合材料综合性能较高,具有较高的硬度和断裂强度,以及优异的摩擦磨损性能,性能优于现役的金刚石超硬磨具;更重要的是,本发明未添加使用现役磨具材料中常用的co元素,大大降低了原料成本,更有利于企业在产业化过程中获得更高利润。

[0177]

最后要说明的是:对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1