一种带开口的大型圆筒型钛铸件的制备方法与流程

1.本发明涉及圆筒型钛铸件制备领域,尤其涉及一种带开口的大型圆筒型钛铸件的制备方法。

背景技术:

2.钛合金强度和比强度高,但是粘性大、流动性差、导热性不好,钛合金铸件产品不仅要考虑力学性能,还要考虑铸造和焊接性能;钛合金铸件组织粗大且有疏松、夹杂和偏析等铸造缺陷存在,因此铸造钛合金与加工钛材有较大差异,铸件钛合金力学性能低些、塑性差些。但是铸造钛合金耐热性更好,铸造钛合金比变形钛合金的使用温度更高,工业化生产的铸造钛合金最高可在550℃以下使用,例如用量最大的铸造tc4合金具有中等强度和良好综合力学性能,铸造性能优良、焊接性能良好,在退火状态下可在350℃以下长期工作。

3.具有复杂结构的大型钛铸件,例如带开口的大型圆筒型不等厚钛铸件,铸造难度很高,因为钛合金铸件中裂纹、缩松、疏松、孔洞、夹杂、冷隔等缺陷是不可避免的,这些缺陷会影响铸件性能、成为铸件失效的隐患,钛合金铸件壁厚对力学性能也有一定影响,特别表现在塑性方面,薄壁铸件具有较高的抗拉强度和较低的塑性,薄壁件冷却快、容易形成快冷组织,倾向于形成分散的疏松缺陷,因此大型薄壁铸件的铸造充型难度很大。带开口的大型圆筒型钛铸件的具有敞开式结构,直径大、长度长、壁厚不均匀且最小厚度薄,铸造冷却后会有较大的结构应力,很容易产生变形和其他铸造缺陷,尤其在圆筒型钛铸件的开口位置容易发生变形或铸造收缩,而现有技术难以避免这些问题,导致带开口的大型圆筒型钛铸件的铸造质量较低,需要进行后续补焊处理。

技术实现要素:

4.为解决带开口的大型圆筒型钛铸件的铸造质量较低的问题,本发明提供了一种带开口的大型圆筒型钛铸件的制备方法。

5.本发明为解决上述技术问题所采用的技术方案是:一种带开口的大型圆筒型钛铸件的制备方法,所述的圆筒型钛铸件包括一个直径不小于500mm、长度不小于1000mm的筒体,筒体的侧壁上开设有矩形开口,首先根据圆筒型钛铸件的形状及尺寸制作浇注模具,浇注模具的外形和内腔均与圆筒型钛铸件相匹配,并将浇注模具的与圆筒型钛铸件的开口边沿相对应的内腔空间沿径向扩大,以保证浇注成型的圆筒型钛铸件的开口边沿增厚至少2mm;然后将浇注模具与浇铸炉连接成浇注系统,并在浇注模具的开口部位设置多个加强筋,加强筋的内部开设有与浇注系统相连的加强筋浇道;向浇注模具内进行浇注成型,冷却后拆卸浇注模具,并对圆筒型钛铸件的开口边沿增厚部位进行机加工,即得到带开口的大型圆筒型钛铸件。

6.优选的,所述的浇注模具采用石墨模具或石墨外型+熔模內芯模具。

7.优选的,所述的浇注系统为三层内部浇注系统,在浇注模具的内部设有两层分别位于不同高度的内层浇道。

8.优选的,所述的浇注系统为双层外部浇注系统,在浇注模具的外部设有环绕浇注模具的外层浇道。

9.优选的,相邻两个加强筋沿筒体长度方向的间隔为100-200mm。

10.根据上述技术方案,本发明的有益效果是:本发明将浇注模具的与圆筒型钛铸件的开口边沿相对应的内腔空间沿径向扩大,使得浇注成型的圆筒型钛铸件的开口边沿增厚至少2mm,而圆筒型钛铸件的开口边沿在浇注过程中属于易变形区域,本发明预先增厚开口边沿的尺寸,再进行机加工,能够减少开口部位的浇注变形影响,并且避免开口部位的浇注尺寸不足而需要补焊的情况。本发明还在浇注模具的开口部位设置多个加强筋,并在加强筋的内部开设有加强筋浇道,通过加强筋能够有效防止开口部位由于冷却收缩而张口变形,并且加强筋浇道能够保证开口部位得到充分浇注。本发明能减少铸件的变形和收缩不均匀的不利影响,制备出长度超过1000mm的具有尺寸大、带开口结构的大型圆筒型钛铸件,提升铸造质量,并且有效减少对铸件进行后续补焊处理。

附图说明

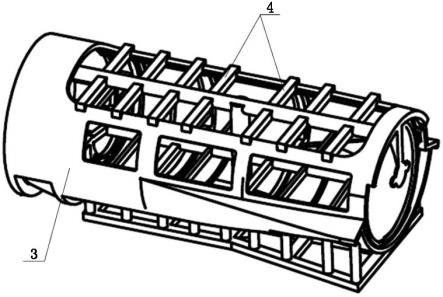

11.图1为三层内部浇注系统的示意图;图2为加强筋的位置示意图;图3为双层外部浇注系统的示意图。

12.图中标记:1、加强筋浇道,2、内层浇道,3、模具体,4、加强筋条,5、外层浇道。

具体实施方式

13.参见附图,具体实施方式如下:一种带开口的大型圆筒型钛铸件的制备方法,所述的圆筒型钛铸件包括一个直径不小于500mm、长度不小于1000mm的筒体,筒体的侧壁上开设有矩形开口。

14.首先根据圆筒型钛铸件的形状及尺寸制作浇注模具,浇注模具采用石墨模具或石墨外型+熔模內芯模具,浇注模具的外形和内腔均与圆筒型钛铸件相匹配,并将浇注模具的与圆筒型钛铸件的开口边沿相对应的内腔空间沿径向扩大,以保证浇注成型的圆筒型钛铸件的开口边沿增厚至少2mm。

15.然后将浇注模具与浇铸炉连接成浇注系统,并在浇注模具的开口部位设置多个加强筋,加强筋的内部开设有与浇注系统相连的加强筋浇道。

16.然后向浇注模具内进行浇注成型,冷却后拆卸浇注模具,并对圆筒型钛铸件的开口边沿增厚部位进行机加工,即得到带开口的大型圆筒型钛铸件。

17.实施例1:采用真空自耗炉两次熔炼工艺制备了新型耐高温zti700sr钛合金(750℃抗拉强度300mpa以上),铸锭重量500kg、成分和杂质含量满足要求,采用真空凝壳炉浇注方式制备大型不规则长圆筒型钛铸件,铸件一端直径φ600mm、另一端直径φ720mm、长度1500mm,铸件开口附近厚度最薄(3mm)、筒体两端最厚(约28mm)、其他区域厚度在3-28mm之间逐渐过渡。

18.浇注模具由多个模具体3配合组成,内外部均使用石墨型模具,铸型组装时先把型

芯放在下型上,依据型芯装配图进行组装,然后安装上型,若没有型芯则直接把上型安放到下型上,然后整体放置在圆盘型固定台上,该固定台可进行离心旋转;浇注模具的与圆筒型钛铸件的开口边沿相对应的内腔空间沿径向扩大,使圆筒型钛铸件的开口边沿增厚3mm,采用自耗凝壳铸造炉进行静止水平卧式浇铸。

19.如图1和图2所示,浇注系统为三层内部浇注系统,在浇注模具的内部设有两层分别位于不同高度的内层浇道2,上部和底部同时浇铸,确保铸件的充型完整性。

20.如图1和图2所示,在浇注模具上部和下部均分别设置8根筋条和4根环形加强筋板,在流道表面上设置密集浇道,确保密集程度为180

×

180mm规格面积上设置一根直径35mm的浇道,在铸件开口处每隔120mm间隔设置截面分别为25

×

25mm的加强筋条4,加强筋条4的内部开设有加强筋浇道1。

21.将铸锭在真空凝壳炉内快速熔化,浇注前对石墨模具进行350℃预热处理,浇注时在10s内将熔液倾倒入石墨模具,浇注过程中石墨模具和固定平台进行60转/min旋转,加强铸件充型完整性。冷却后拆卸浇注模具,并对圆筒型钛铸件的开口边沿增厚部位进行机加工,即得到带开口的大型圆筒型钛铸件实施例2:采用真空自耗炉两次熔炼工艺制备了新型耐高温zti700sr钛合金(750℃抗拉强度300mpa以上),铸锭重量500kg、成分和杂质含量满足要求,采用真空凝壳炉浇注方式制备大型不规则长圆筒型钛铸件,铸件带有开口区域、铸件上带有窗口。

22.浇注模具由多个模具体3配合组成,外部为机加工石墨型模具,内部使用氧化钇复合型模壳,模壳制备时在蜡模上涂撒刚玉+莫来石砂+氧化钇+硅溶胶多层制备,然后烘干、焙烧和表面处理,复合型壳在保证室温强度和高温强度的同时,提高透气性和退让性,减少铸件缺陷形成。

23.铸型组装时先把型芯放在下型上,依据型芯装配图进行组装,然后安装上型,若没有型芯则直接把上型安放到下型上,然后整体放置在圆盘型固定台上,该固定台可进行离心旋转;浇注模具的与圆筒型钛铸件的开口边沿相对应的内腔空间沿径向扩大,使圆筒型钛铸件的开口边沿增厚3mm,采用自耗凝壳铸造炉进行静止水平卧式浇铸。

24.如图3所示,浇注系统为双层外部浇注系统,在浇注模具的外部设有环绕浇注模具的外层浇道5,上部和底部同时浇铸,确保充型性良好。

25.如图3所示,浇注系统中下部设置4根加强筋、下部设置4根环形筋板,在铸件开口处每隔200mm设置截面35

×

35mm的防变形筋板,在流道表面上设置密集浇道,确保密集程度为150

×

150mm规格面积上设置一根直径35mm的浇道;在铸件开口处每隔200mm设置截面35

×

35mm的加强筋条4,加强筋条4的内部开设有加强筋浇道1。

26.将铸锭在真空凝壳炉内快速熔化,浇注时在10s内将熔液倾倒入模具内,浇注过程中模具和平台进行60转/min旋转,加强铸件充型完整性。冷却后拆卸浇注模具,并对圆筒型钛铸件的开口边沿增厚部位进行机加工,即得到带开口的大型圆筒型钛铸件。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1