一种小方形毛细管的超声波锥孔方法与流程

1.本发明涉及毛细管锥孔技术领域,具体为一种小方形毛细管的超声波锥孔方法。

背景技术:

2.光纤通信器件中为了减少信号在连接中的损耗或为实现特定功能,需要采用玻璃毛细管对单根或多根光纤进行精确的定位,玻璃毛细管由于定位精度高(外径尺寸公差

±

0.005mm,内径尺寸公差

±

0.002mm)、工艺性能好、性价比高、透明可检视等优势,而在光纤隔离器、密集型光波复用等光纤通信器件中得到了大量的使用,常规通信光纤的直径仅有0.125mm,为确保定位精度,光纤通信所用的玻璃毛细管的内径典型尺寸是0.128

±

0.002mm。同时为了兼顾工艺上的可操作性,光纤通信用的玻璃毛细管的外径通常大于1mm,因此光纤通信用的玻璃毛细管的外内径比值通常大于7。

3.1、一般为了提高光纤的安装效率,通常需要在毛细管的两端钻取锥孔,以方便光纤的穿过。

4.2、现有的毛细管锥孔方式通常采取微孔钻孔方式,但是这种方式加工时,钻头磨损较为严重,使用寿命短,在钻头受损后亟需更换,修复难度高。

技术实现要素:

5.(一)解决的技术问题

6.针对现有技术的不足,本发明提供了一种小方形毛细管的超声波锥孔方法,通过超声锥孔的方式取缔了传统锥孔,解决了锥孔时钻头消耗的问题。

7.(二)技术方案

8.本发明为了实现上述目的具体采用以下技术方案:

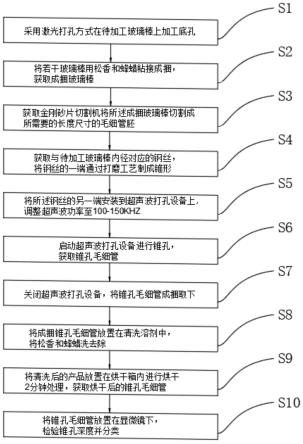

9.一种小方形毛细管的超声波锥孔方法,包括以下步骤:

10.s1:采用激光打孔方式在待加工玻璃棒上加工底孔,所述底孔为贯穿玻璃棒两端的圆形通孔;

11.s2:将若干玻璃棒用松香和蜂蜡粘接成捆,获取成捆玻璃棒;

12.s3:获取金刚砂片切割机将所述成捆玻璃棒切割成所需要的长度尺寸的毛细管胚;

13.s4:获取与待加工玻璃棒内径对应的钢丝,将钢丝的一端通过打磨工艺制成锥形,所述锥形的前端角度30-35度;

14.s5:将所述钢丝的另一端安装到超声波打孔设备上,调整超声波功率至100-150khz;

15.s6:将所述毛细管胚放置到超声波打孔设备的工作台上,添加研磨粉,将钢丝前端锥形对准毛细管胚的底孔,启动超声波打孔设备进行锥孔,获取锥孔毛细管。

16.进一步地,s6之后还包括以下步骤:

17.s7:关闭超声波打孔设备,将锥孔毛细管成捆取下;

18.s8:将成捆锥孔毛细管放置在清洗溶剂中,将松香和蜂蜡去除;

19.s9:获取烘干箱,调节烘干箱的内部温度至60摄氏度,将清洗后的产品放置在烘干箱内进行烘干2分钟处理,获取烘干后的锥孔毛细管;

20.s10:将锥孔毛细管放置在显微镜下,检验锥孔深度并分类。

21.进一步地,所述s6中,每一根钢丝单次使用寿命20-30pcs,在钢丝报废后,取下并重新打磨钢丝前端锥形。

22.进一步地,所述锥孔与底孔为同心圆。

23.进一步地,所述s8的具体包括以下步骤:

24.s81:将清洗液加热至60摄氏度;

25.s82:将成捆锥孔毛细管放清洗液中;

26.s83:通过搅拌设备对清洗液进行20r/min搅拌,持续3min后获取单个锥孔毛细管。

27.进一步地,所述研磨粉是以优质的铝氧粉为原料,在电弧炉内经2800℃高温冶炼结晶而成。

28.(三)有益效果

29.与现有技术相比,本发明提供了一种小方形毛细管的超声波锥孔方法,具备以下有益效果:

30.1、本发明,通过将玻璃棒成捆加工,方便毛细管的批量锥孔,从而提高了设备的生产效率;

31.2、本发明,通过超声波打孔设备、钢丝取缔了原先的微孔钻孔,从而有效的避免了钻头的磨损,在钢丝前端锥形磨损后只需要再次打磨即可修复,从而降低了设备生产时的消耗,降低了生产成本;

32.3、本发明,通过底孔的设置,避免直接对玻璃棒表面进行机械加工,从而有效的避免碎边发生,继而降低了产品的报废率,提高了锥孔的加工精确度,有利于微小孔的锥孔加工。

附图说明

33.图1为一种小方形毛细管的超声波锥孔方法的流程图;

34.图2为一种小方形毛细管的超声波锥孔方法实施例一中s8具体操作流程图;

35.图3为一种小方形毛细管的超声波锥孔方法中钢丝锥孔的示意图;

36.图4为一种小方形毛细管的超声波锥孔方法实施例二中s8具体操作流程图。

37.图中:1、玻璃棒;2、底孔;3、钢丝;4、钢丝前端锥形。

具体实施方式

38.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

39.实施例一

40.如图1、2和3所示,本发明一个实施例提出的一种小方形毛细管的超声波锥孔方

法,包括以下步骤:

41.s1:采用激光打孔方式在待加工玻璃棒上加工底孔,底孔为贯穿玻璃棒两端的圆形通孔;

42.s2:将若干玻璃棒用松香和蜂蜡粘接成捆,获取成捆玻璃棒;

43.s3:获取金刚砂片切割机将成捆玻璃棒切割成所需要的长度尺寸的毛细管胚;

44.s4:获取与待加工玻璃棒内径对应的钢丝,将钢丝的一端通过打磨工艺制成锥形,锥形的前端角度30-35度;

45.s5:将钢丝的另一端安装到超声波打孔设备上,调整超声波功率至100-150khz;

46.s6:将毛细管胚放置到超声波打孔设备的工作台上,添加研磨粉,将钢丝前端锥形对准毛细管胚的底孔,启动超声波打孔设备进行锥孔,获取锥孔毛细管。

47.本实施例中,对玻璃棒进行激光打孔的方式可以将底孔的精度控制在

±

0.05mm,相较与其他打孔方式(如机械钻孔),不仅在精度上提高了一个阶级,且可以避免出现碎边现象,保证产品后续加工的稳定性,有效的提高了产品生产的合格率,通过松香和蜂蜡实现玻璃棒中间的粘连,使其可以成捆加工,继而提高了生产效率,将成捆的玻璃棒通过机械切片,分割成为所需要的长度尺寸的毛细管胚,选取与玻璃棒尺寸适配的钢丝,并将钢丝的一端通过打磨成锥形,将钢丝的另一端安装在超声波打孔设备上,添加研磨粉,将钢丝前端锥形对准毛细管胚的底孔,启动超声波打孔设备进行锥孔,获取锥孔毛细管,此过程中,通过超声波打孔设备、钢丝取缔了原先的微孔钻孔,从而有效的避免了钻头的磨损,在钢丝前端锥形磨损后只需要再次打磨即可修复,从而降低了设备生产时的消耗,降低了生产成本,通过在底孔的基础上进行锥孔,避免直接对玻璃棒表面进行机械加工,从而有效的避免碎边发生,继而降低了产品的报废率,提高了锥孔的加工精确度,有利于微小孔的锥孔加工。

48.如图1所示,在一些实施例中,s6之后还包括以下步骤:

49.s7:关闭超声波打孔设备,将锥孔毛细管成捆取下;

50.s8:将成捆锥孔毛细管放置在清洗溶剂中,将松香和蜂蜡去除;

51.s9:获取烘干箱,调节烘干箱的内部温度至60摄氏度,将清洗后的产品放置在烘干箱内进行烘干2分钟处理,获取烘干后的锥孔毛细管;

52.s10:将锥孔毛细管放置在显微镜下,检验锥孔深度并分类。

53.本实施例中,对成捆锥孔毛细管进行清洗、烘干、检验,以确保成品的质量合格,通过清洗溶剂将松香和蜂蜡去除,避免对产品外观造成影响,清洗后通过烘干处理,将产品表面水分蒸干,从而有利于后续的显微镜下深度检验。

54.如图1所示,在一些实施例中,s6中,每一根钢丝单次使用寿命20-30pcs,在钢丝报废后,取下并重新打磨钢丝前端锥形,通过超声波打孔设备、钢丝取缔了原先的微孔钻孔,从而有效的避免了钻头的磨损,在钢丝前端锥形磨损后只需要再次打磨即可修复,从而降低了设备生产时的消耗,降低了生产成本。

55.如图3所示,在一些实施例中,锥孔与底孔为同心圆,通过在底孔的基础上进行锥孔,避免直接对玻璃棒表面进行机械加工,从而有效的避免碎边发生,继而降低了产品的报废率,另外,提高了锥孔的加工精确度,有利于微小孔的锥孔加工。

56.如图2所示,在一些实施例中,s8的具体包括以下步骤:

57.s81:将清洗液加热至60摄氏度;

58.s82:将成捆锥孔毛细管放清洗液中;

59.s83:通过搅拌设备对清洗液进行20r/min搅拌,持续3min后获取单个锥孔毛细管。

60.本实施例中,将清洗液加热至60摄氏度,有利于将松香和蜂蜡洗去,从而避免其影响产品外观,通过搅拌设备对清洗液进行持续3min的20r/min搅拌,提高清洗液与产品的接触,从而进一步提高产品表面松香和蜂蜡的清洗效率,提高产品加工效率。

61.如图1所示,在一些实施例中,研磨粉是以优质的铝氧粉为原料,在电弧炉内经2800℃高温冶炼结晶而成,有利于锥孔的进行。

62.工作原理:本实施例中,对玻璃棒进行激光打孔的方式可以将底孔的精度控制在

±

0.05mm,相较与其他打孔方式(如机械钻孔),不仅在精度上提高了一个阶级,且可以避免出现碎边现象,保证产品后续加工的稳定性,有效的提高了产品生产的合格率,通过松香和蜂蜡实现玻璃棒中间的粘连,使其可以成捆加工,继而提高了生产效率,将成捆的玻璃棒通过机械切片,分割成为所需要的长度尺寸的毛细管胚,选取与玻璃棒尺寸适配的钢丝,并将钢丝的一端通过打磨成锥形,将钢丝的另一端安装在超声波打孔设备上,添加研磨粉,将钢丝前端锥形对准毛细管胚的底孔,启动超声波打孔设备进行锥孔,获取锥孔毛细管,此过程中,通过超声波打孔设备、钢丝取缔了原先的微孔钻孔,从而有效的避免了钻头的磨损,在钢丝前端锥形磨损后只需要再次打磨即可修复,从而降低了设备生产时的消耗,降低了生产成本,通过在底孔的基础上进行锥孔,避免直接对玻璃棒表面进行机械加工,从而有效的避免碎边发生,继而降低了产品的报废率,提高了锥孔的加工精确度,有利于微小孔的锥孔加工,对成捆锥孔毛细管进行清洗、烘干、检验,以确保成品的质量合格,通过清洗溶剂将松香和蜂蜡去除,避免对产品外观造成影响,清洗后通过烘干处理,将产品表面水分蒸干,从而有利于后续的显微镜下深度检验,将清洗液加热至60摄氏度,有利于将松香和蜂蜡洗去,从而避免其影响产品外观,通过搅拌设备对清洗液进行持续3min的20r/min搅拌,提高清洗液与产品的接触,从而进一步提高产品表面松香和蜂蜡的清洗效率,提高产品加工效率。

63.实施例二

64.如图1、2和4所示,本发明一个实施例提出的一种小方形毛细管的超声波锥孔方法,包括以下步骤:

65.s1:采用激光打孔方式在待加工玻璃棒上加工底孔,底孔为贯穿玻璃棒两端的圆形通孔;

66.s2:将若干玻璃棒用松香和蜂蜡粘接成捆,获取成捆玻璃棒;

67.s3:获取金刚砂片切割机将成捆玻璃棒切割成所需要的长度尺寸的毛细管胚;

68.s4:获取与待加工玻璃棒内径对应的钢丝,将钢丝的一端通过打磨工艺制成锥形,锥形的前端角度30-35度;

69.s5:将钢丝的另一端安装到超声波打孔设备上,调整超声波功率至100-150khz;

70.s6:将毛细管胚放置到超声波打孔设备的工作台上,添加研磨粉,将钢丝前端锥形对准毛细管胚的底孔,启动超声波打孔设备进行锥孔,获取锥孔毛细管。

71.本实施例中,对玻璃棒进行激光打孔的方式可以将底孔的精度控制在

±

0.05mm,相较与其他打孔方式(如机械钻孔),不仅在精度上提高了一个阶级,且可以避免出现碎边现象,保证产品后续加工的稳定性,有效的提高了产品生产的合格率,通过松香和蜂蜡实现玻璃棒中间的粘连,使其可以成捆加工,继而提高了生产效率,将成捆的玻璃棒通过机械切

片,分割成为所需要的长度尺寸的毛细管胚,选取与玻璃棒尺寸适配的钢丝,并将钢丝的一端通过打磨成锥形,将钢丝的另一端安装在超声波打孔设备上,添加研磨粉,将钢丝前端锥形对准毛细管胚的底孔,启动超声波打孔设备进行锥孔,获取锥孔毛细管,此过程中,通过超声波打孔设备、钢丝取缔了原先的微孔钻孔,从而有效的避免了钻头的磨损,在钢丝前端锥形磨损后只需要再次打磨即可修复,从而降低了设备生产时的消耗,降低了生产成本,通过在底孔的基础上进行锥孔,避免直接对玻璃棒表面进行机械加工,从而有效的避免碎边发生,继而降低了产品的报废率,提高了锥孔的加工精确度,有利于微小孔的锥孔加工。

72.如图1所示,在一些实施例中,s6之后还包括以下步骤:

73.s7:关闭超声波打孔设备,将锥孔毛细管成捆取下;

74.s8:将成捆锥孔毛细管放置在清洗溶剂中,将松香和蜂蜡去除;

75.s9:获取烘干箱,调节烘干箱的内部温度至60摄氏度,将清洗后的产品放置在烘干箱内进行烘干2分钟处理,获取烘干后的锥孔毛细管;

76.s10:将锥孔毛细管放置在显微镜下,检验锥孔深度并分类。

77.本实施例中,对成捆锥孔毛细管进行清洗、烘干、检验,以确保成品的质量合格,通过清洗溶剂将松香和蜂蜡去除,避免对产品外观造成影响,清洗后通过烘干处理,将产品表面水分蒸干,从而有利于后续的显微镜下深度检验。

78.如图4所示,在一些实施例中,s8的具体包括以下步骤:

79.s81:将清洗液加热至60摄氏度;

80.s82:将成捆锥孔毛细管放清洗液中,静置10min后获取单个锥孔毛细管。

81.本实施例中,将清洗液加热至60摄氏度,有利于将松香和蜂蜡洗去,从而避免其影响产品外观,通过清洗液的静置可以避免产品中间发生碰撞,继而避免产品损坏,降低产品的报废率。

82.工作原理:本实施例中,对玻璃棒进行激光打孔的方式可以将底孔的精度控制在

±

0.05mm,相较与其他打孔方式(如机械钻孔),不仅在精度上提高了一个阶级,且可以避免出现碎边现象,保证产品后续加工的稳定性,有效的提高了产品生产的合格率,通过松香和蜂蜡实现玻璃棒中间的粘连,使其可以成捆加工,继而提高了生产效率,将成捆的玻璃棒通过机械切片,分割成为所需要的长度尺寸的毛细管胚,选取与玻璃棒尺寸适配的钢丝,并将钢丝的一端通过打磨成锥形,将钢丝的另一端安装在超声波打孔设备上,添加研磨粉,将钢丝前端锥形对准毛细管胚的底孔,启动超声波打孔设备进行锥孔,获取锥孔毛细管,此过程中,通过超声波打孔设备、钢丝取缔了原先的微孔钻孔,从而有效的避免了钻头的磨损,在钢丝前端锥形磨损后只需要再次打磨即可修复,从而降低了设备生产时的消耗,降低了生产成本,通过在底孔的基础上进行锥孔,避免直接对玻璃棒表面进行机械加工,从而有效的避免碎边发生,继而降低了产品的报废率,提高了锥孔的加工精确度,有利于微小孔的锥孔加工,对成捆锥孔毛细管进行清洗、烘干、检验,以确保成品的质量合格,通过清洗溶剂将松香和蜂蜡去除,避免对产品外观造成影响,清洗后通过烘干处理,将产品表面水分蒸干,从而有利于后续的显微镜下深度检验,将清洗液加热至60摄氏度,有利于将松香和蜂蜡洗去,从而避免其影响产品外观,通过清洗液的静置可以避免产品中间发生碰撞,继而避免产品损坏,降低产品的报废率。

83.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,

尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1