一种轻质高温高熵合金及其杆材制备工艺的制作方法

1.本发明属于高熵合金杆材制备技术领域,具体涉及一种轻质高温高熵合金及其杆材制备工艺。

背景技术:

2.高熵合金作为一种新的合金设计理念,分别由我国台湾学者叶均蔚和英国学者cantor于2004年独立提出,为设计具有显著性能的金属合金提供了新的范例。由于独特的元素组成以及其具有的高熵效应、晶格畸变效应、缓慢扩散效应和“鸡尾酒”效应,它们具有许多优异的机械性能和功能性能,如高硬度、高强度、优异的抗氧化性、耐磨性、耐腐蚀性、耐辐照性、软磁性能、热电性能和催化性能等,能够满足许多极具挑战性的应用。其中,含ti的轻质高温高熵合金具有优异的比强度、优异的强塑协调性、高温稳定性、比硬度以及耐腐蚀性等优势,从而受到科研工作者的广泛研究,在航空航天、船舶、轨道交通等领域具有广阔的应用前景。

3.然而,目前轻质高熵合金的发展存在诸多因素,限制了其大规模工业化应用,其中轻质高熵合金材料的力学性能还有待提高,由于其力学性能调控规律不清楚,使得合金力学性能的提高没有规律可寻,缺少系统性指导方法,不能灵活地适应不同应用环境的需求;另外,传统制备出的轻质高熵合金多为铸锭,铸锭尺寸和组织不均匀,并且将其进行加工应用的工艺还不成熟;因此本发明提出了一种新的轻质高温高熵合金体系,首先具有优异力学性能,其次通过将其加工成杆材的过程,一方面实现了对合金材料力学性能的规律性调整,另一方面加工成的杆材产品,促进了该合金的大规模工业应用。

技术实现要素:

4.为了解决上述技术问题,本发明提供了一种轻质高温高熵合金及其杆材制备工艺,提出了一种新的轻质高温高熵合金,在tizrv合金基础上,依次加入钪和铌元素,通过调节金属元素配比,提高了铸态合金的力学性能,由于铸锭尺寸和组织的不均匀性,严重限制了其大规模的工业应用,本发明通过热挤压和退火处理,调节合金组织结构,进而调控合金材料的性能,使其满足不同使用环境的要求,扩宽了轻质高温高熵合金的应用范围,并且工艺简单,适合大规模工业化应用。

5.本发明具体是通过如下技术方案来实现的。

6.一种轻质高温高熵合金,合金由以下原子百分比的原料组成:ti 22-25at.%,sc 22-25at.%,zr 22-25at.%,nb 0-17at.%,v 17-25at.%。

7.优选的,合金由以下原子百分比的原料组成:ti 22at.%,sc 22at.%,zr 22at.%,nb 17at.%,v 17at.%;所述合金在铸态下形成bcc和hcp固溶体结构,经过热挤压后变为fcc、bcc和hcp固溶体结构,之后再进行退火处理。在退火处理以后,微观结构发生了明显的变化,这是退火可以在预先存在的过饱和或准过饱和结构中诱发共析反应和固相分离,导致微观结构倾向于生长成胞状晶体,并且热挤压产生的条状析出相也逐渐消失,因

此,会形成富bcc、富hcp和富fcc结构。

8.上述轻质高温高熵合金的杆材制备工艺,包括以下步骤:

9.分别称取以下原子百分比的原料:ti 22-25at.%,sc 22-25at.%,zr 22-25at.%,nb 0-17at.%,v 17-25at.%;将称取的纯度均≥99.99%的块状的sc、ti、v、zr、nb熔炼成合金锭;将合金锭经过真空感应熔炼法铸造成合金棒材,所述合金棒材再通过热固结压力机挤压成合金杆材。

10.优选的,挤压工艺具体是:

11.惰性气体氛围下,将所述合金棒材由室温升温至900℃保温退火24h,水冷至室温;之后将退火之后的合金棒材用钢套密封起来,制成长10cm且直径50mm的密封件,并将密封件在900℃保温1h,之后将密封件置于相应的模具中进行挤压,挤压速度为25mm/s,直至所有物料均被挤出成合金杆材。

12.更优选的,挤压工艺中,升温速率为10℃/min。

13.优选的,还包括:惰性气体氛围下,将所述合金杆材由室温升温至400-1000℃,然后保温退火24h,最后炉冷或水冷至室温。

14.更优选的,对所述合金杆材进行退火时,升温速率为10℃/min。

15.优选的,所述合金杆材的直径为7-16mm,长度为30-100cm。

16.本发明与现有技术相比具有如下有益效果:

17.本发明提供的轻质高熵合金杆材,轻质高熵合金杆材在tizrv合金基础上,依次加入钪和铌元素,通过调节金属元素配比,提高了铸态合金的力学性能;

18.tizrv铸锭为bcc结构,添加sc以后形成了大量的hcp结构,随着nb的加入和后续的热挤压退火又形成了fcc结构,即本发明轻质高熵合金的铸态合金样品呈现出bcc和hcp的多相固溶体结构,挤压态以及退火态的合金样品呈现出fcc、bcc和hcp的多相固溶体结构;

19.本发明还通过后续的热挤压和退火工艺调控fcc、bcc和hcp多相固溶体的晶粒大小和析出物性质,从而调控合金材料的性能,拓展了该类高熵合金材料的应用前景,且调控方法简单,适合大规模工业化应用;

20.本发明将轻质高温高熵合金制备成杆材,制备简单、成本低廉、性能调控简单有效,在投入航空航天和船舶舰艇应用领域具有极大的潜力,利用本发明制备的轻质高熵合金杆材作为航空航天和船舶舰艇的结构材料,有望成为高性能的高熵构件。

附图说明

21.图1为本发明实施例4的样品外观;

22.图2中,(a)为对比例1和实施例1-2样品的xrd图谱;(b)为实施例3-8样品的xrd图谱。

23.图3中,(a)为本发明实施例3制备的合金棒的微观组织;(b)为实施例4制备的合金杆材的微观组织;(c)为实施例8经过1000℃退火处理的合金杆材的微观组织;

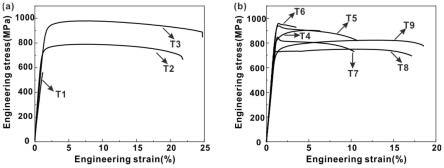

24.图4中,(a)为对比例1和实施例1-2的样品在室温下的拉伸工程应力-应变曲线图;(b)为实施例3-8的样品在室温下的拉伸工程应力-应变曲线图。

具体实施方式

25.为了使本领域技术人员更好地理解本发明的技术方案能予以实施,下面结合具体实施例和附图对本发明作进一步说明,但所举实施例不作为对本发明的限定。

26.下述各实施例中所述实验方法和检测方法,如无特殊说明,均为常规方法;所述试剂和材料,如无特殊说明,均可在市场上购买得到。

27.一种轻质高温高熵合金,合金由以下原子百分比的原料组成:ti 22-25at.%,sc 22-25at.%,zr 22-25at.%,nb 0-17at.%,v 17-25at.%。

28.优选的,合金由以下原子百分比的原料组成:ti 22at.%,sc 22at.%,zr 22at.%,nb 17at.%,v 17at.%;

29.轻质高温高熵合金的杆材制备工艺,包括:将称取的纯度均≥99.99%的块状的sc、ti、v、zr、nb熔炼成合金锭;将合金锭经过真空感应熔炼法铸造成合金棒材,所述合金棒材再通过热固结压力机挤压成合金杆材,之后对杆材进行退火处理;制备的杆材的直径为7-16mm,长度为30-100cm。

30.在tizrv合金基础上,依次加入钪和铌元素,通过调节金属元素配比,提高了铸态合金的力学性能,由于铸锭尺寸和组织的不均匀性,严重限制了其大规模的工业应用,本发明通过热挤压和退火处理,调节合金组织结构,进而调控合金材料的性能,使其满足不同使用环境的要求,扩宽了轻质高温高熵合金的应用范围,并且工艺简单,适合大规模工业化应用。

31.具体实施过程如下:

32.对比例1

33.一种三元中熵合金铸锭,该中熵合金铸锭的成分为等原子tizrv,即合金的原子比例分别为ti(33.33at.%)、zr(33.33at.%)、v(33.33at.%)。该高熵合金是由纯度均≥99.99%的块状的ti、zr、v熔炼而成。

34.上述三元中熵合金铸锭的合成方法,包括以下步骤:

35.s1、配料

36.对各金属单质原料的表面进行处理,去除氧化皮层,并用丙酮清洗液对各原料分别进行超声清洗,然后依据各金属单质的原子比例ti(33.33at.%)、zr(33.33at.%)、v(33.33at.%),以总质量35g分别计算各金属单质的质量并称重;

37.s2、合金锭的制备

38.采用电弧熔炼法,将s1配置的各金属单质依次放置于电弧炉水冷铜坩埚中,将电弧炉抽真空至2.0

×

10-3

pa,然后充入氩气至0.5个大气压。在高纯氩气保护下反复翻转熔炼5次,得到成分均匀的合金锭;其中,对原料进行反复翻转熔炼是利用高频电弧进行的;每次的熔炼电流均为330a,每次的熔炼时间均为70s。

39.实施例1

40.一种轻质高温高熵合金,该高熵合金的成分为ti

25

sc

25

zr

25v25

,即合金的原子比例分别为sc(25at.%)、ti(25at.%)、zr(25at.%)、v(25at.%)。该高熵合金是由纯度均≥99.99%的块状的sc、ti、zr、v熔炼而成。

41.上述高熵合金铸锭的合成方法,包括以下步骤:

42.s1、配料

43.对各金属单质原料的表面进行处理,去除氧化皮层,并用丙酮清洗液对各原料分别进行超声清洗,然后依据各金属单质的原子比例sc(25at.%)、ti(25at.%)、zr(25at.%)、v(25at.%),以总质量35g分别计算各金属单质的质量并称重;

44.s2、合金锭的制备

45.采用电弧熔炼法,将s1配置的各金属单质依次放置于电弧炉水冷铜坩埚中,将电弧炉抽真空至2.0

×

10-3

pa,然后充入氩气至0.5个大气压。在高纯氩气保护下反复翻转熔炼5次,得到成分均匀的合金锭;其中,对原料进行反复翻转熔炼是利用高频电弧进行的;每次的熔炼电流均为330a,每次的熔炼时间均为70s。

46.实施例2

47.一种轻质高温高熵合金,该高熵合金的成分为ti

22

sc

22

zr

22

nb

17v17

,即合金的原子比例分别为sc(22at.%)、ti(22at.%)、zr(22at.%)、nb(17at.%)、v(17at.%)。该高熵合金是由纯度均≥99.99%的块状的sc、ti、zr、nb、v熔炼而成。

48.上述高熵合金铸锭的合成方法,包括以下步骤:

49.s1、配料

50.对各金属单质原料的表面进行处理,去除氧化皮层,并用丙酮清洗液对各原料分别进行超声清洗,然后依据各金属单质的原子比例sc(22at.%)、ti(22at.%)、zr(22at.%)、nb(17at.%)、v(17at.%),以总质量35g分别计算各金属单质的质量并称重;

51.s2、合金锭的制备

52.采用电弧熔炼法,将s1配置的各金属单质依次放置于电弧炉水冷铜坩埚中,将电弧炉抽真空至2.0

×

10-3

pa,然后充入氩气至0.5个大气压。在高纯氩气保护下反复翻转熔炼5次,得到成分均匀的合金锭;其中,对原料进行反复翻转熔炼是利用高频电弧进行的;每次的熔炼电流均为330a,每次的熔炼时间均为70s。

53.实施例3

54.一种轻质高温高熵合金,该高熵合金的成分为ti

22

sc

22

zr

22

nb

17v17

,即合金的原子比例分别为sc(22at.%)、ti(22at.%)、zr(22at.%)、nb(17at.%)、v(17at.%)。该高熵合金是由纯度均≥99.99%的块状的sc、ti、v、zr、nb熔炼而成。

55.上述轻质高温高熵合金棒材的合成方法,包括以下步骤:

56.s1、配料

57.对各金属单质原料的表面进行处理,去除氧化皮层,并用丙酮清洗液对各原料分别进行超声清洗,然后依据各金属单质的原子比例sc(22at.%)、ti(22at.%)、zr(22at.%)、nb(17at.%)、v(17at.%),以总质量35g分别计算各金属单质的质量并称重;

58.s2、合金锭的制备

59.采用电弧熔炼法,将s1配置的各金属单质依次放置于电弧炉水冷铜坩埚中,将电弧炉抽真空至2.0

×

10-3

pa,然后充入氩气至0.5个大气压。在高纯氩气保护下反复翻转熔炼5次,得到成分均匀的合金锭;其中,对原料进行反复翻转熔炼是利用高频电弧进行的;每次的熔炼电流均为330a,每次的熔炼时间均为70s。

60.s3、合金棒的制备

61.将s2得到的合金锭置于真空感应熔炼炉中的坩埚内,用感应线圈将合金锭熔化成液体,之后将合金液体倒入模具中,得到长8cm且直径30mm的抗氧化轻质高熵合金棒材。

62.实施例4

63.一种轻质高温高熵合金,该高熵合金的成分为ti

22

sc

22

zr

22

nb

17v17

,即合金的原子比例分别为sc(22at.%)、ti(22at.%)、zr(22at.%)、nb(17at.%)、v(17at.%)。该高熵合金是由纯度均≥99.99%的块状的sc、ti、v、zr、nb熔炼而成。

64.上述轻质高温高熵合金杆材的合成方法,包括以下步骤:

65.s1、配料

66.对各金属单质原料的表面进行处理,去除氧化皮层,并用丙酮清洗液对各原料分别进行超声清洗,然后依据各金属单质的原子比例sc(22at.%)、ti(22at.%)、zr(22at.%)、nb(17at.%)、v(17at.%),以总质量35g分别计算各金属单质的质量并称重;

67.s2、合金锭的制备

68.采用电弧熔炼法,将s1配置的各金属单质依次放置于电弧炉水冷铜坩埚中,将电弧炉抽真空至2.0

×

10-3

pa,然后充入氩气至0.5个大气压。在高纯氩气保护下反复翻转熔炼5次,得到成分均匀的合金锭;其中,对原料进行反复翻转熔炼是利用高频电弧进行的;每次的熔炼电流均为330a,每次的熔炼时间均为70s。

69.s3、合金棒的制备

70.将s2得到的合金锭置于真空感应熔炼炉中的坩埚内,用感应线圈将合金锭熔化成液体,之后将合金液体倒入模具中,得到长8cm且直径30mm的抗氧化轻质高熵合金棒材。

71.s4、轻质高温高熵合金杆材的制备

72.采用热固结压力成型机对s3得到的合金棒进行抗氧化轻质高熵合金杆材的制备,具体的,将s3所得的轻质高熵合金棒材密封于充有0.5个大气压惰性气体的容器中,以10℃/min的速度由室温升温至900℃,然后保温退火24h,最后水冷至室温。之后将退火之后的合金棒材用钢套密封起来,制成长10cm且直径50mm的密封件,并将密封件在900℃保温一小时,之后将密封件置于相应的模具中进行挤压,挤压速度为25mm/s,直至所有物料均被挤出成杆材,得到抗氧化轻质高熵合金杆材(如图1所示,直尺最大刻度为40cm)。

73.实施例5

74.一种轻质高温高熵合金,该高熵合金的成分为ti

22

sc

22

zr

22

nb

17v17

,即合金的原子比例分别为sc(22at.%)、ti(22at.%)、zr(22at.%)、nb(17at.%)、v(17at.%)。该高熵合金是由纯度均≥99.99%的块状的sc、ti、v、zr、nb熔炼而成。

75.上述轻质高温高熵合金杆材的合成方法,包括以下步骤:

76.s1、配料

77.对各金属单质原料的表面进行处理,去除氧化皮层,并用丙酮清洗液对各原料分别进行超声清洗,然后依据各金属单质的原子比例sc(22at.%)、ti(22at.%)、zr(22at.%)、nb(17at.%)、v(17at.%),以总质量35g分别计算各金属单质的质量并称重;

78.s2、合金锭的制备

79.采用电弧熔炼法,将s1配置的各金属单质依次放置于电弧炉水冷铜坩埚中,将电弧炉抽真空至2.0

×

10-3

pa,然后充入氩气至0.5个大气压。在高纯氩气保护下反复翻转熔炼5次,得到成分均匀的合金锭;其中,对原料进行反复翻转熔炼是利用高频电弧进行的;每次的熔炼电流均为330a,每次的熔炼时间均为70s。

80.s3、合金棒的制备

81.将s2得到的合金锭置于真空感应熔炼炉中的坩埚内,用感应线圈将合金锭熔化成液体,之后将合金液体倒入模具中,得到长8cm且直径30mm的抗氧化轻质高熵合金棒材。

82.s4、轻质高温高熵合金杆材的制备

83.采用热固结压力成型机对s3得到的合金棒进行抗氧化轻质高熵合金杆材的制备,具体的,将s3所得的轻质高熵合金棒材密封于充有0.5个大气压惰性气体的容器中,以10℃/min的速度由室温升温至900℃,然后保温退火24h,最后水冷至室温。之后将退火之后的合金棒材用钢套密封起来,制成长10cm且直径50mm的密封件,并将密封件在900℃保温一小时,之后将密封件置于相应的模具中进行挤压,挤压速度为25mm/s,直至所有物料均被挤出成杆材,得到抗氧化轻质高熵合金杆材。

84.s5、轻质高温高熵合金杆材的后续退火工艺处理

85.将s4得到的轻质高熵合金杆材密封于充有0.5个大气压惰性气体的石英管中,以10℃/min的速度由室温升温至400℃,然后在400℃温度下退火24h,然后炉冷至室温。

86.实施例6

87.一种轻质高温高熵合金,该高熵合金的成分为ti

22

sc

22

zr

22

nb

17v17

,即合金的原子比例分别为sc(22at.%)、ti(22at.%)、zr(22at.%)、nb(17at.%)、v(17at.%)。该高熵合金是由纯度均≥99.99%的块状的sc、ti、v、zr、nb熔炼而成。

88.上述轻质高温高熵合金杆材的合成方法,包括以下步骤:

89.s1、配料

90.对各金属单质原料的表面进行处理,去除氧化皮层,并用丙酮清洗液对各原料分别进行超声清洗,然后依据各金属单质的原子比例sc(22at.%)、ti(22at.%)、zr(22at.%)、nb(17at.%)、v(17at.%),以总质量35g分别计算各金属单质的质量并称重;

91.s2、合金锭的制备

92.采用电弧熔炼法,将s1配置的各金属单质依次放置于电弧炉水冷铜坩埚中,将电弧炉抽真空至2.0

×

10-3

pa,然后充入氩气至0.5个大气压。在高纯氩气保护下反复翻转熔炼5次,得到成分均匀的合金锭;其中,对原料进行反复翻转熔炼是利用高频电弧进行的;每次的熔炼电流均为330a,每次的熔炼时间均为70s。

93.s3、合金棒的制备

94.将s2得到的合金锭置于真空感应熔炼炉中的坩埚内,用感应线圈将合金锭熔化成液体,之后将合金液体倒入模具中,得到长8cm且直径30mm的抗氧化轻质高熵合金棒材。

95.s4、轻质高温高熵合金杆材的制备

96.采用热固结压力成型机对s3得到的合金棒进行抗氧化轻质高熵合金杆材的制备,具体的,将s3所得的轻质高熵合金棒材密封于充有0.5个大气压惰性气体的容器中,以10℃/min的速度由室温升温至900℃,然后保温退火24h,最后水冷至室温。之后将退火之后的合金棒材用钢套密封起来,制成长10cm且直径50mm的密封件,并将密封件在900℃保温一小时,之后将密封件置于相应的模具中进行挤压,挤压速度为25mm/s,直至所有物料均被挤出成杆材,得到抗氧化轻质高熵合金杆材。

97.s5、轻质高温高熵合金杆材的后续退火工艺处理

98.将s4得到的轻质高熵合金杆材密封于充有0.5个大气压惰性气体的石英管中,以10℃/min的速度由室温升温至600℃,然后在600℃温度下退火24h,然后炉冷至室温。

99.实施例7

100.一种轻质高温高熵合金,该高熵合金的成分为ti

22

sc

22

zr

22

nb

17v17

,即合金的原子比例分别为sc(22at.%)、ti(22at.%)、zr(22at.%)、nb(17at.%)、v(17at.%)。该高熵合金是由纯度均≥99.99%的块状的sc、ti、v、zr、nb熔炼而成。

101.上述轻质高温高熵合金杆材的合成方法,包括以下步骤:

102.s1、配料

103.对各金属单质原料的表面进行处理,去除氧化皮层,并用丙酮清洗液对各原料分别进行超声清洗,然后依据各金属单质的原子比例sc(22at.%)、ti(22at.%)、zr(22at.%)、nb(17at.%)、v(17at.%),以总质量35g分别计算各金属单质的质量并称重;

104.s2、合金锭的制备

105.采用电弧熔炼法,将s1配置的各金属单质依次放置于电弧炉水冷铜坩埚中,将电弧炉抽真空至2.0

×

10-3

pa,然后充入氩气至0.5个大气压。在高纯氩气保护下反复翻转熔炼5次,得到成分均匀的合金锭;其中,对原料进行反复翻转熔炼是利用高频电弧进行的;每次的熔炼电流均为330a,每次的熔炼时间均为70s。

106.s3、合金棒的制备

107.将s2得到的合金锭置于真空感应熔炼炉中的坩埚内,用感应线圈将合金锭熔化成液体,之后将合金液体倒入模具中,得到长8cm且直径30mm的抗氧化轻质高熵合金棒材。

108.s4、轻质高温高熵合金杆材的制备

109.采用热固结压力成型机对s3得到的合金棒进行抗氧化轻质高熵合金杆材的制备,具体的,将s3所得的轻质高熵合金棒材密封于充有0.5个大气压惰性气体的容器中,以10℃/min的速度由室温升温至900℃,然后保温退火24h,最后水冷至室温。之后将退火之后的合金棒材用钢套密封起来,制成长10cm且直径50mm的密封件,并将密封件在900℃保温一小时,之后将密封件置于相应的模具中进行挤压,挤压速度为25mm/s,直至所有物料均被挤出成杆材,得到抗氧化轻质高熵合金杆材。

110.s5、轻质高温高熵合金杆材的后续退火工艺处理

111.将s4得到的轻质高熵合金杆材密封于充有0.5个大气压惰性气体的石英管中,以10℃/min的速度由室温升温至800℃,然后在800℃温度下退火24h,然后炉冷至室温。

112.实施例8

113.一种轻质高温高熵合金,该高熵合金的成分为ti

22

sc

22

zr

22

nb

17v17

,即合金的原子比例分别为sc(22at.%)、ti(22at.%)、zr(22at.%)、nb(17at.%)、v(17at.%)。该高熵合金是由纯度均≥99.99%的块状的sc、ti、v、zr、nb熔炼而成。

114.上述轻质高温高熵合金杆材的合成方法,包括以下步骤:

115.s1、配料

116.对各金属单质原料的表面进行处理,去除氧化皮层,并用丙酮清洗液对各原料分别进行超声清洗,然后依据各金属单质的原子比例sc(22at.%)、ti(22at.%)、zr(22at.%)、nb(17at.%)、v(17at.%),以总质量35g分别计算各金属单质的质量并称重;

117.s2、合金锭的制备

118.采用电弧熔炼法,将s1配置的各金属单质依次放置于电弧炉水冷铜坩埚中,将电弧炉抽真空至2.0

×

10-3

pa,然后充入氩气至0.5个大气压。在高纯氩气保护下反复翻转熔炼

5次,得到成分均匀的合金锭;其中,对原料进行反复翻转熔炼是利用高频电弧进行的;每次的熔炼电流均为330a,每次的熔炼时间均为70s。

119.s3、合金棒的制备

120.将s2得到的合金锭置于真空感应熔炼炉中的坩埚内,用感应线圈将合金锭熔化成液体,之后将合金液体倒入模具中,得到长8cm且直径30mm的抗氧化轻质高熵合金棒材。

121.s4、轻质高温高熵合金杆材的制备

122.采用热固结压力成型机对s3得到的合金棒进行抗氧化轻质高熵合金杆材的制备,具体的,将s3所得的轻质高熵合金棒材密封于充有0.5个大气压惰性气体的容器中,以10℃/min的速度由室温升温至900℃,然后保温退火24h,最后水冷至室温。之后将退火之后的合金棒材用钢套密封起来,制成长10cm且直径50mm的密封件,并将密封件在900℃保温一小时,之后将密封件置于相应的模具中进行挤压,挤压速度为25mm/s,直至所有物料均被挤出成杆材,得到抗氧化轻质高熵合金杆材。

123.s5、轻质高温高熵合金杆材的后续退火工艺处理

124.将s4得到的轻质高熵合金杆材密封于充有0.5个大气压惰性气体的石英管中,以10℃/min的速度由室温升温至1000℃,然后在1000℃温度下退火24h,然后炉冷至室温。

125.我们对对比例1及实施例1-8提供的tizrv铸锭、ti

25

sc

25

zr

25v25

铸锭、ti

22

sc

22

zr

22

nb

17v17

铸锭、ti

22

sc

22

zr

22

nb

17v17

铸棒和ti

22

sc

22

zr

22

nb

17v17

轻质高熵合金杆材进行性能表征,图2为对比例1及实施例1-8的样品的xrd图谱,图中对比例1及实施例1-8的材料样品对应标记为t1-t9。从图2(a)中可以看出,tizrv铸锭为bcc结构,添加sc以后形成了大量的hcp结构,从图2(b)可以看出,随着nb的加入和后续的热挤压退火又形成了fcc结构,因此实施例1中的ti

25

sc

25

zr

25v25

铸锭和实施例2和实施例3中的ti

22

sc

22

zr

22

nb

17v17

的铸态呈现出bcc和hcp的多相固溶体结构,实施例4-8中的ti

22

sc

22

zr

22

nb

17v17

的挤压态以及退火态的合金样品呈现出fcc、bcc和hcp的多相固溶体结构。

126.ti

22

sc

22

zr

22

nb

17v17

高熵合金铸态、挤压态和退火处理的sem图像分别如图3中的(a)、(b)、(c)所示,eds数据如表1所示。如图3(a)所示,ti

22

sc

22

zr

22

nb

17v17

高熵合金铸态,发现整个微观结构由明亮的近等轴枝晶、蠕虫状明亮颗粒、层状明亮沉淀、近六角斑点沉淀和晶间结构控制。在我们的例子中,出现了不规则的共晶微观结构,这不仅归因于动力学过冷,还归因于相对较大的热过冷。在这种非平衡凝固条件下,通常会诱发非耦合共晶生长,从而形成不规则的共晶微观结构。根据表1的eds数据,明亮的近等轴枝晶富含ti、zr、nb和v,晶间结构富含sc、zr和nb,近六角斑点沉淀富含sc和zr。

127.如图3(b)所示,在900℃热处理以及热挤压后,合金组织具有明显的方向性,沿挤压方向形成了大量的细化晶粒。合金主要分为明亮的近等轴枝晶(b1)、晶间结构(b2)(晶间分布白色网格状结构)、近六角斑点沉淀(b3)、条纹状沉淀(b4)和白色网格相(b5)。为了观察相的组成,进行了eds分析。如图3(b)所示和表1所列,在我们的案例中,区域b1富含ti、nb和v;区域b2和b4富含sc和zr,但ti、nb和v含量较低;区域b3富含sc;区域b5(bcc)的元素分布相对均匀。因此在900℃温度下热挤压ti

22

sc

22

zr

22

nb

17v17

高熵合金可以诱导大量的显微组织转变。均匀分布的富sc相,是由于在较大的变形速率下增多的位错密度增加了沉淀形成元素的形核位置和扩散率。经证实,fcc区域(b3)的sc浓度最高,bcc区域的tinbv浓度最高,同时,fcc区域的tinbv耗尽。因此,fcc相含有较高浓度的sc,而tizrnbv元素含量低。bcc

相含有较高浓度的tinbv,而sc和zr的浓度降低,尤其是sc。根据sc

–

ti二元相图,ti在sc中的固态溶解度有限,这可能导致bcc相中的sc浓度较低。eds表明,高浓度的sc伴随着低含量的ti、zr、nb和v。因此ti、zr,nb和v的存在稳定了sc的fcc结构。其中富sc、zr以及ti、sc、zr、nb和v元素分布均匀的区域为hcp结构。

128.如图3(c)所示,退火处理后,可以观察到4个不同形态的区域,即c1、c2、c3和c4,与铸态和挤压态有很大差异。微观结构趋向于生长成胞状组织,由热挤压引起的条纹状沉淀相消失,相应的元素分布如表1所示。总之,1000度保温24h可导致在已存在的过饱和或准过饱和结构中发生共析反应和固相分离,导致富tinbv(bcc)、富sczr(hcp)、富sc(fcc)和c4(过渡hcp)结构的形成。

129.表1铸态和热挤压态的eds数据(at.%)

[0130][0131]

对对比例1和实施例1-8得到的样品进行了室温拉伸试验。图4为对比例1和实施例1-8的样品在室温下的拉伸工程应力-应变曲线图,图中对比例1和实施例1-8的样品对应标记为t1-t8,表2则为对比例1和实施例1-8得到的合金样品在室温下的性能测试结果。

[0132]

表2对比例1和实施例1-8得到的合金样品在室温下的性能测试结果

[0133][0134]

由表2结果可见,首先,与对比例1中tizrv合金铸锭相比,实施例1添加sc元素后,铸锭屈服强度和抗拉强度均提高,证明sc元素的加入能提高合金材料的力学性能,进一步

的,实施例2继续添加nb元素后,合金铸锭的屈服强度和抗拉强度得到进一步的提高,说明随着nb元素的增加,合金的固溶强化作用更加明显;虽然实施例1和实施例2力学性能较好,但是铸锭态,不能大规模工业化应用,为了扩大其应用范围,实施例3在实施例2的基础上,进行浇铸,在将铸锭进行加工过程中,与铸锭相比,为了提高其工业化应用,一定的力学损失是不可避免的,也是合理的;更进一步的,实施例4对实施例3的合金材料进行热挤压,合金中形成了bcc、fcc和hcp相,合金材料的屈服强度和抗拉强度和实施例3相比均得到提高,且塑性应变也得到改善,即热挤压可改善合金的综合力学性能;

[0135]

退火对材料的影响,ti

22

sc

22

zr

22

nb

17v17

高熵合金在挤压态下,即样品t5室温屈服强度为936mpa,而经过400℃退火后(样品t6)屈服强度达到了957mpa,虽然强度略有提高,但塑性明显变小。当退火温度由600℃逐渐提升至1000℃时(t7-t9),样品的塑性得到了明显的提高,与挤压态相比提高了约2倍,抗拉强度变化不大。这表明,长时间高温退火有利于提高抗拉强度和塑性。同时也说明了,在挤压处理之后,再通过退火处理,可调节材料的力学性能,根据实际使用需要,选择适当的退火温度和退火时间,获得所需性能的合金,例如若对于抗拉强度和塑性有要求的应用环境,可选择高温并长时间退火处理,如1000℃;若对塑性要求不大,重点利用了屈服强度和抗拉强度等性能,可选择在较低温度进行退火处理,如400℃;根据所使用的环境需求,通过退火处理,可改变合金材料的力学性能,获得所需目标性能的合金,上述调节方法简单,且使得合金性能变化更加灵活,且加工成杆材结构,进一步极大扩宽了上述合金的应用范围。本合金的理论密度为5.412g/cm3,并且具有高强度,可以作为新型的金属结构材料发挥其比强度高的优势,替代传统的铝合金和钢材实现航空航天,船舶舰艇以及车辆装备轻量化的目标。

[0136]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1