一种高端结构用钢30CrMnSiNi2A的制备方法与流程

一种高端结构用钢30crmnsini2a的制备方法

技术领域

1.本发明涉及高端结构用钢制备领域,特别涉及30crmnsini2a制备领域。

背景技术:

2.高端结构用钢是指具有高强度、大厚度、抗层状撕裂、大热输入焊接、耐腐蚀、超低温韧性、高止裂性能的钢,其生产工艺严格,对设备稳定性要求高,开发难度大。

3.近年来,随着我国工业化步伐的加快,经济的迅速发展,对高端结构钢的需求也迅猛增加,用户要求也逐渐严苛。既要求低倍、塔型发纹、断口等酸浸检验项目,同时对高倍组织中的脱碳、非金属夹杂、晶粒度提出了较高的要求,此外对力学性能、探伤性能也提出了严苛的要求。

4.30crmnsini2a合金结构钢经热处理后可获得高的强度、好的塑性和韧性、良好的抗疲劳性能和断裂韧度、低的疲劳裂纹扩展速率。30crmnsini2a是一种优良的高端结构用钢,但是采用现有的工艺生产往往不能得到最佳的性能。

技术实现要素:

5.本发明所要解决的技术问题是,如何提供一种生产工艺提高30crmnsini2a的成品性能,满足客户对高端需要的要求。

6.本发明所采用的技术方案是:一种高端结构用钢30crmnsini2a的制备方法,按ebt冶炼+ lf精炼+ vd真空处理

→

模注5.6t圆锭

→

电渣

→

退火

→

加热

→

快锻锻造

→

退火

→

正火

→

精整、检验、判定、交库工艺流程进行;其中在ebt冶炼时,采用半热装、熔氧结合工艺,出钢温度≥1640℃,终点c含量≥0.12%,出钢时随钢流加入造渣料、脱氧剂及合金料,添加ni和si时,按成品中下限控制加入;lf精炼时,钢包入工位前加入铝丸,加入量按1.0-1.5kg/吨钢计,lf炉造白渣,白渣保持时间≥15分钟,lf出站温度1645-1655℃;vd真空处理时,在≤67pa高真空度下保持大于等于25分钟,破空后定氢,[h]≤2ppm,vd出站温度1555-1565℃。

[0007]

模注5.6t圆锭时,严禁使用冷模,模温要求30-100℃,开浇前模子加盖铁皮保护,采用ar封保护浇注,锭模保持干净,保护渣要干燥,采用绝热板,吊挂保护渣,帽口注到2/3时放发热剂,发热剂采用大于等于8000kj/kg的高热值发热剂。

[0008]

电渣时,采用保护气氛电渣炉冶炼,要求采用预熔渣,具体要求如下:结晶器规格:φ710mm;渣系:按质量比caf2:al2o3= 70:30;渣量:160-180kg;电极坯规格:φ550mm;熔化期熔化率:630~700kg/h,在化渣前在渣中添加1kg铝粉;上结晶器出水温度要求大于45℃。

[0009]

冷却水出水温度:≥45℃;

湿度要求:相对湿度≤60%;上结晶器出水温度要求大于45℃;冷却水出水温度:≥45℃;湿度要求:相对湿度≤60%;冶炼采用功率控制与熔速控制相结合的方法,电压:68~75v,电流:10500~12000,熔化速率:9.5~11.5 kg/min。

[0010]

退火时,以小于100℃/h升至690℃保温14—16小时,以小于等于40℃/h的冷却速度冷却到400℃出炉 。

[0011]

快锻锻造时,中间阶段采用大压下量,保证锻材内部组织得到充分破碎,避免造成超声波探伤不合,锻造结束阶段采用小变形保证锻材表面质量,终锻温度控制在800-820℃,采用两火,第二火的变形量在30%以上。

[0012]

退火时,690℃保温4—8小时,以不大于60℃/h的速率冷却到500℃以下出炉。

[0013]

正火时,880℃保温6小时,摆开空冷到200℃以下。

[0014]

本发明的有益效果是:通过采用本发明工艺进一步提高了30crmnsini2a合金结构钢的性能,其低倍、塔型发纹、断口、脱碳、非金属夹杂、晶粒度、力学性能、探伤均满足客户要求。采用本发明工艺,组织得到细化,晶粒度达到6级,探伤性能大幅提升,混晶得到改善,探伤满足标准gb/t 4162-2008 b级(φ2当量水平)的要求,力学性能和其他低倍(酸浸、塔型发纹、断口)、高倍指标(脱碳、非金属夹杂、晶粒度等)均满足用户要求。

[0015]

解决了磨光后无法探伤问题,通过从表面光洁度的提升以及基体组织晶粒的细化着手进行优化改善,分别采用精磨、车光、正火(880℃保温7小时),消除了杂波产生的条件,解决探伤问题,探伤达到φ1mm当量水平,100%合格;开发了电渣控硅技术:为防止电渣过程中硅烧损,首先要选择渣系,设计选用caf2:al2o3= 70:30渣系,渣中添加铝粉还原渣中的不稳定氧化物,如feo、mno,同时,适当降低输入功率,降低si被还原的反应速率,最终si含量1.04%(目标1.05%);开发了纯净度和致密度控制技术:电渣过程如果熔化速度太快,钢中的夹杂物没有充分时间上浮到渣中,会导致纯净度变差;同时如果熔化速度大于凝固速度,会导致熔池逐渐变深,失去顺序凝固的特性,导致中心出现疏松和缩孔。本次将熔化速度降低到600kg/h;脆性夹杂物和塑性夹杂物均≤1级,疏松、偏析均≤1级。探索出避免出现混晶的工艺:锻造过程中采用两火成材,严格控制两火锻造的炉温(在炉及出炉温度)、开锻、终锻温度及第二火的变形量在30%以上,避免了局部组织再结晶长大出现混晶。

具体实施方式

[0016]

目前客户对30crmnsini2a高端结构有如下需求

①

探伤要求达到标准gb/t 4162-2008 b级(φ2当量水平),对于磨光交货的锻制圆钢,受表面光洁度影响,尤其是大规格合同(直径>φ300mm)要达到该探伤要求,难度较大;

②

要保证良好的探伤性能,采用电渣后快锻锻造,由于材料硬度较大,规格从8.4吨矩形锭锻造成圆,变形大,难以一火成材,而多火成材容易出现混晶;

③

钢质的洁净度和致密度要求高,由于用户需要对原料进行挤压穿孔,故对材料的纯净度和低倍组织提出较高的要求,脆性夹杂物和塑性夹杂物均≤2.5级,致密度要求一

般疏松、中心疏松、偏析均≤1级。

[0017]

④

检化验项目较多:晶粒度要达到5级,对于大规格锻圆要求较高,磨光交货后要求不能有脱碳层难度很大,大规格的塔型及断口检验现场难以操作;由于用户对材料的纯净度和低倍组织提出较高的要求,脆性夹杂物和塑性夹杂物均≤2.5级,要求一般疏松、中心疏松、偏析均≤1级,故采用电渣加快锻锻造的方法进行制造,此外,由于材料高温变形抗力大,从8.4吨方锭锻造成φ230mm圆钢,变形大,难以一火成材,而多火成材容易出现混晶。对于磨光交货的锻制圆钢,受表面光洁度影响,尤其是对于大规格锻圆达到该探伤要求难度较大。

[0018]

本实施例所采用的工艺为按ebt冶炼+ lf精炼+ vd真空处理

→

模注5.6t圆锭

→

电渣

→

退火

→

加热

→

快锻锻造

→

退火

→

正火

→

精整、检验、判定、交库工艺流程进行;其中:在ebt冶炼时,采用半热装、熔氧结合工艺,出钢温度1650℃,终点c含量0.15%(质量百分比),出钢时随钢流加入造渣料、脱氧剂及合金料,添加ni和si时,按成品中下限控制加入。

[0019]

lf精炼时,钢包入工位前加入铝丸,加入量按1.3kg/吨钢计,lf炉造白渣,白渣保持时间35分钟,lf出站温度1655℃。

[0020]

vd真空处理时,在≤67pa高真空度下保持30分钟,破空后定氢,[h]≤2ppm,vd出站温度1565℃。软搅拌时间:19分钟。

[0021]

模注5.6t圆锭时,严禁使用冷模,模温要求30-100℃,开浇前模子加盖铁皮保护,采用ar封保护浇注,锭模保持干净,保护渣要干燥,采用绝热板,吊挂保护渣,帽口注到2/3时放发热剂,发热剂采用大于等于8000kj/kg的高热值发热剂。

[0022]

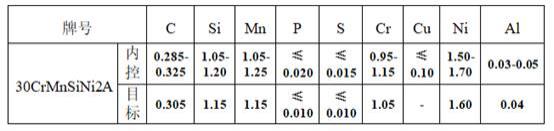

模铸浇注速度炼钢成分控制要求如下表(按质量百分比)本实施例中成分如下表(按质量百分比)。

[0023]

电渣时,采用保护气氛电渣炉冶炼,要求采用预熔渣,具体要求如下:

结晶器规格:φ710mm;渣系:按质量比caf2:al2o3= 70:30;渣量:160-180kg;电极坯规格:φ550mm;熔化期熔化率:630~700kg/h,在化渣前在渣中添加1kg铝粉;上结晶器出水温度要求大于45℃。

[0024]

冷却水出水温度:≥45℃;湿度要求:相对湿度≤60%;上结晶器出水温度要求大于45℃;冷却水出水温度:≥45℃;湿度要求:相对湿度≤60%;冶炼采用功率控制与熔速控制相结合的方法,电压:68~75v,电流:10500~12000,熔化速率:9.5~11.5 kg/min。

[0025]

化渣结束后在初始阶段先采用小功率熔炼,然后逐渐增大,0.5小时后达到最高电压和最高电流后再分段逐渐降低功率至最小值。实际电压:69~73v,电流:10750~11800,熔化速率:9.5~11.5 kg/min;出水温度:51~55℃,湿度要求:相对湿度41%。

[0026]

电渣锭成分实际测定退火时,以小于100℃/h升至690℃保温14—16小时,以小于等于40℃/h的冷却速度冷却到400℃出炉 。

[0027]

快锻锻造时,中间阶段采用大压下量,保证锻材内部组织得到充分破碎,避免造成超声波探伤不合,锻造结束阶段采用小变形保证锻材表面质量,终锻温度控制在800-820℃,采用两火,第二火的变形量在30%以上。本实施例锻造加热温度:1250℃,加热时间:保温4 h,开锻温度:1150℃;终锻温度: 850℃;采用两火成材,严格控制第二火锻造的炉温(在炉及出炉温度)1200℃、开锻1100℃、终锻温度830℃,第二火的变形量在35%以上。

[0028]

退火时,690℃保温6小时,以55℃/h的速率冷却到150℃以下出炉。

[0029]

正火时,880℃保温6小时,摆开空冷到200℃以下。

[0030]

检化验结果:力学性能检验

低倍检验。

[0031]

本体晶粒度6级(标准要求≥5级),探伤符合gb/t4162-2008 b级要求。

[0032]

由于电渣过程中烧损si,为了保证成分进限,将电炉冶炼si控制在中上限;为防止出现白点,延长vd高真空保持时间,达到30分钟,使h≤2ppm;为防止电渣过程中硅烧损,首先要选择渣系,设计选用caf2:al2o3= 70:30渣系,渣中添加铝粉还原渣中的不稳定氧化物,如feo、mno;此外,适当降低输入功率,最终si含量1.04%(目标1.05%)。锻造过程中第二次变形量达到30%以上避免出现混晶。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1