一种基于视觉及力控的柔性打磨抛光设备及方法

本发明涉及柔性打磨抛光,具体为一种基于视觉及力控的柔性打磨抛光设备。

背景技术:

1、目前在水暖卫浴等领域的金属五金件如水龙头、门把手等金属零件大多数都是依赖人工手持工件配合打磨设备进行打磨及抛光工作,不仅危险性高,磨抛效率低,劳动强度大,对工人的技术熟练程度要求高,而且恶劣的工作环境更是工人职业病高发领域。因此,自动化设备的大量应用是实现“机器换人”,推动传统制造业实现技术转型升级的重要途径。

2、市面上虽然已有一些自动打磨抛光设备,这些设备用机器人替代人工进行打磨,但是机器人的应用比例还较低,主要原因有以下两点:一方面是因为应用机器人时,前期一次性投入较大;另一方面是企业没有足够的研发能力,以解决在实际应用工程中遇到的难点问题,尤其是在安装状态下工件的初始位姿与理论位姿不一致以及如何确定其初始的安装位姿的问题、复杂零件示教编程难度大问题、在磨抛加工状态下打磨力的实时调控问题、刀具(砂轮、砂带等)的磨损补偿问题等。因此,大多数打磨加工作业,还停留在依靠人口红利过活的传统手工操作的加工阶段。

3、针对上述自动化磨抛设备可能遇到的问题,如工件的磨抛工具磨损、复杂轨迹规划、打磨工件质量、工件的初始位姿与理论位姿不一致等问题。虽然市面上也有发明一种机器人末端带六维力传感的智能装置,将机器人末端的力传感器检测的接触力反馈给机器人进行六关节实时补偿调整,但是这种方式不仅造价昂贵,而且机器人动态响应慢,实际补偿效果并不理想。本发明的目的是提供一种基于视觉及力控的柔性打磨抛光设备,该设备通过配置视觉检测装置及力控装置,机器人只需抓取工件到视觉检测装置下扫描三维信息,然后便可根据视觉系统规划好的磨抛路径,运动到相应磨抛工位进行恒力矩磨抛。

技术实现思路

1、本发明的目的在于提供一种基于视觉及力控的柔性打磨抛光设备,以解决上述背景技术中提出的问题。

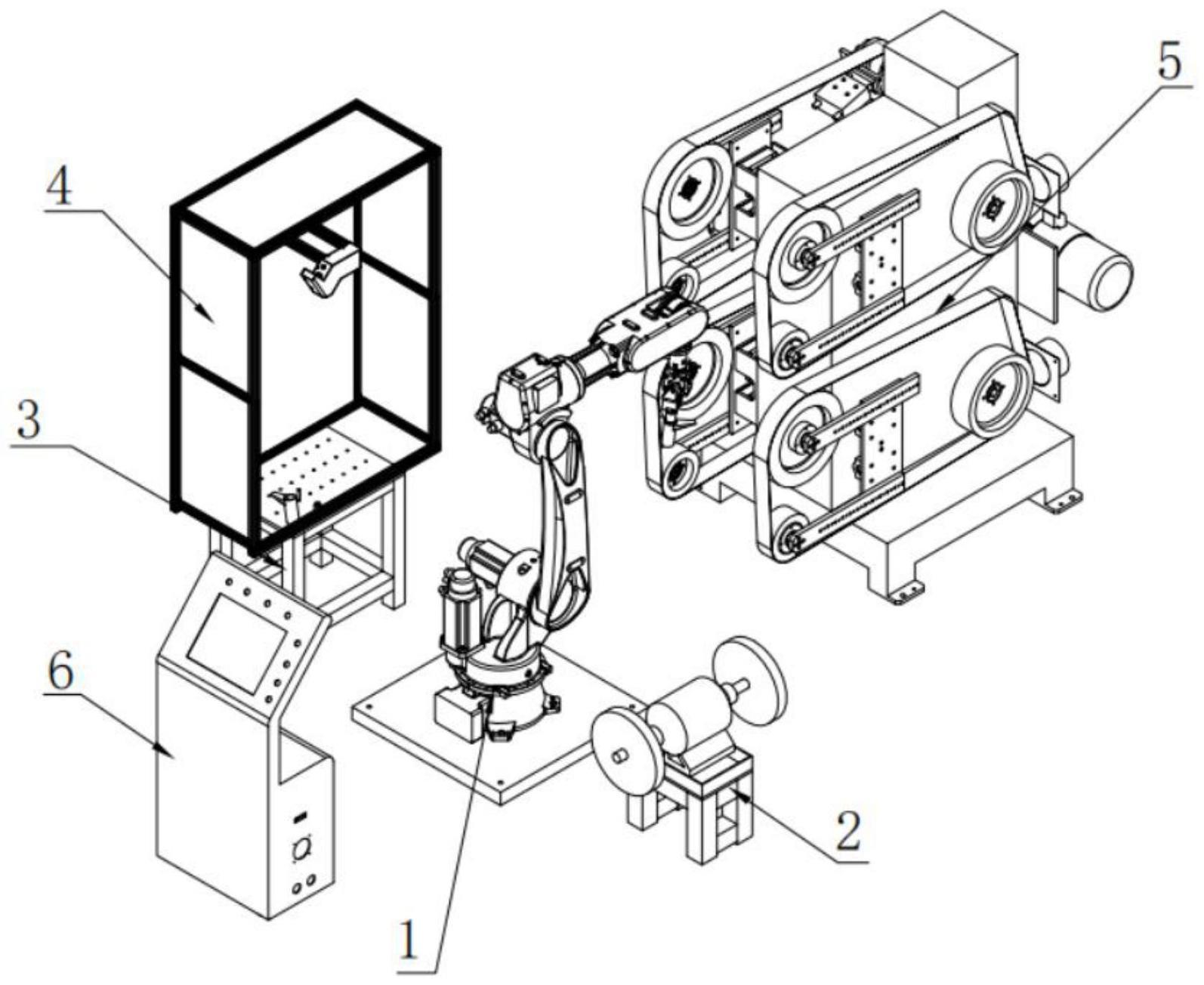

2、为实现上述目的,本发明提供如下技术方案:一种基于视觉及力控的柔性打磨抛光设备,包括工业机器人,所述工业机器人活动端安装有机器人夹具,所述工业机器人背面安装有砂带打磨机,工业机器人一侧安装有上下料台,上下料台顶部安装有视觉检测装置,工业机器人另一侧安装有布轮抛光机,所述视觉检测装置包括型材框,型材底部与上下料台相连接,型材框侧壁安装有视觉组件,所述工业机器人的工作范围将布轮抛光机、视觉检测装置和砂带打磨机包含在内。

3、更进一步地,所述布轮抛光机包括底座,底座底部安装有调整电机,调整电机输出端贯穿底座底部固定连接有调节齿轮,底座顶部滑动连接有与调节齿轮相啮合和齿板,齿板顶部安装有主轴电机,主轴电机两侧的输出端均固定连接有抛光布轮,底座顶部固定连接有辅助台,辅助台顶部与主轴电机滑动接触。

4、更进一步地,所述型材框除一侧和底部外壁外均固定连接有亚克力板,所述工业机器人位于型材框未设置亚克力板的一侧,所述上下料台包括支撑架,支撑架顶部固定连接有板材,板材顶部固定连接有定位组件,所述定位组件位于所述型材框内部。

5、更进一步地,所述砂带打磨机包括支撑座,支撑座顶部固定连接有安装架,安装架两侧的顶部和底部均转动连接有主动轮、力控装置、和可调节的调节轮,所述力控装置包括固定在安装架两侧的边架,边架内部安装有调节气缸,调节气缸输出端固定连接有活动板,活动板侧面顶部和底部分别通过安装条板转动连接有从动轮和辅助轮,所述主动轮、从动轮、辅助轮和调节轮外壁设置有闭环的打磨砂带,所述安装架背面顶部和底部分别安装有与主动轮位置对应的驱动电机,驱动电机分别与对应位置的主动轮通过传动皮带相传动。

6、更进一步地,所述安装架顶部安装有控制柜,所述控制柜分别与驱动电机和调节轮电性连接。

7、更进一步地,所述机器人夹具包括旋转滑环机构,旋转滑环机构顶部与工业机器人固定连接,旋转滑环机构底部转动连接有切换气缸,所述切换气缸输出端通过连接架固定连接有松紧气缸。

8、更进一步地,所述切换气缸的角度调节范围为0-90°,所述工业机器人为可旋转六关节机器人。

9、更进一步地,所述工业机器人正面安装有控制单元,所述工业机器人、机器人夹具、视觉检测装置、布轮抛光机和砂带打磨机分别与控制单元电性连接。

10、一种基于视觉及力控的柔性打磨抛光方法,使用了一种基于视觉及力控的柔性打磨抛光设备,其打磨方式具体分为以下步骤:

11、步骤一:将待打磨的工件放置在上下料台的定位组件上,工业机器人通过机器人夹具抓取工件;

12、步骤二:将抓取的工件运输到视觉检测装置内部,通过视觉组件采集工件三维轮廓信息,然后通过三维重建算法创建好模板点云,最后结合这个三维点云信息通过机器人轨迹规划软件或者直接通过示教生成打磨程序;

13、步骤三:使用icp点云配准算法算出水龙头装夹误差,偏差平移量与角度量以欧拉角的形式补偿进原先机器人标定的工具坐标系中,利用更新后的工具坐标系去执行先前示教好的打磨程序;

14、步骤四:工业机器人根据打磨和抛光的轨迹依次通过砂带打磨机和布轮抛光机对工件进行打磨和抛光处理;

15、步骤五:工业机器人将工件放回到原工位。

16、更进一步地,所述步骤二中的三维重建算法其内容包括:

17、s1:坐标系构建,以工业机器人的法兰盘末端默认工具坐标系记作oe,以工业机器人的底部基点记作ob,视觉组件上的视觉测量坐标系记作om,为了方便标定出手眼矩阵,首先将工业机器人的工件坐标系记作og,标定的时候令og与视觉测量坐标系om原点重合,将此时的工件坐标系标记为ot;

18、s2:打开视觉检测装置,移动工业机器人的活动端尖点到达视觉组件的图像中心处(x1,y1),使用工业机器人的三点标定法,标定该点为工件坐标系的原点位置。然后移动尖点到图像像素为(u,y1)处标定为工件坐标系的x 轴,再移动尖点到图像像素为(x1,v)处标定为工件坐标系的y轴。其中,u为大于x1的任意数值,v为大于y1的任意数值。最终完成工件坐标系的标定,此时标定的工件坐标系的x轴与激光平面测量坐标系的x轴重合,y轴与激光平面测量坐标系的z轴重合。由于采用的是机器人控制系统中工件三点标定法,可以得出工件坐标系og和机器人基坐标系ob的转换关系

19、s3:视觉测量坐标系om和工件坐标系og原点相同,x轴方向相同,坐标系om的z轴与坐标系og的y轴重合,视觉测量坐标系om和工件坐标系og的转换关系

20、

21、s4:由工业机器人获得每帧扫描时工业机器人法兰盘末端坐标系oe相对于机器人基坐标系ob的姿态转换关系为

22、s5:最终通过视觉测量坐标系下的三维点云数据pm转换到工业机器人法兰盘末端坐标系oe下得到工件新的点云数据pe,完成工件点云在法兰盘末端坐标系oe下的三维重建,具体坐标转换公式如下:

23、

24、更进一步地,所述步骤五中的打磨和抛光处理均采用恒力矩。

25、更进一步地,所述步骤三中的icp点云配准算法,具体为:

26、m1:通过视觉组件与手眼标定将扫描出的点云转换到工业机器人法兰盘末端坐标系下,形成实际测量点云;

27、m2:随后将实际测量点云与模板点云进行icp匹配,并将得出的旋转平移矩阵通过欧拉角的形式补偿到机器人工具坐标系中;

28、m3:利用补偿后的工具坐标系去执行先前生成的打磨程序。

29、与现有技术相比,本发明的有益效果是:

30、该基于视觉及力控的柔性打磨抛光设备,通过视觉检测装置获取工件的图像,采集工件打磨区域的三维表面点群的位置信息,从而确定工件夹取后的初始位置及姿态,根据工件夹取后的初始位姿,实时计算出最佳的打磨轨迹,利用3d视觉代替人眼,速度极快且检测结果不受时间变化和恶劣环境的影响,操作简单,维护成本低,有利于实现产品生产的自动化。

31、同时,力控装置对磨抛设备工具末端位置和接触力进行控制,通过力的反馈实现磨抛设备接触作用力的全闭环控制,使得磨抛工具对工件表面表现出较强的柔顺性能,提高机器人的打磨精度,避免传统机器人因微小位置误差导致的巨大接触力,而且力控装置造价成本低,动态响应速度快。

32、不仅如此,具体的零件尺寸及几何形状,将视觉检测装置、力控装置及机器人前端抓手、被加工零件cad三维模型及打磨的理论轨迹生成技术等进行集成,形成多传感器信息融合的机器人柔性打磨抛光系统。解决传统示教繁杂和接触力控制的难题,积极推动工业机器人在打磨加工领域的应用,从高强度、高污染的劳动环境中释放劳动力,提高零件生产过程中的稳定性和精确度,降低误差和不良率,保证产品质量,加快“机器换人”的步伐,推动传统制造企业转型升级。

- 还没有人留言评论。精彩留言会获得点赞!