一种基于激光束整形的高成形性铝合金材料及其制备方法

1.本发明属于激光增材制造工艺创新领域,涉及一种基于激光束整形的高成形性铝合金材料及其制备方法。

背景技术:

2.激光增材制造通过高能激光熔化金属粉末,使金属粉末快速熔化并凝固堆积,以层层叠加的方式实现三维零件快速成形。激光增材制造凭借其成形速度快、成形精度高、制造周期短、结构高度可设计、材料利用率高等优势,广泛应用于航空、航天、国防及医疗卫生等领域。

3.随着航空航天工业的快速发展,对轻量化高性能金属材料的需求也日益迫切。铝合金因为具有高比强度、高比模量、抗疲劳及耐腐蚀等优异的性能,已成为实现航空航天领域结构轻量化的关键材料。为了满足航空航天严苛的使用条件,应用比较多的为2000系和7000系铝合金。2000系铝合金的主体成分主要是铝(al)、铜(cu)、镁(mg)3种元素,7000系的铝合金主要成分是铝(al)、锌(zn)元素。铝锌合金、铝镁合金、铝锂合金等铝合金具有较宽的凝固温度区间,高斯光束过度聚集的激光能量会导致高凝固速率和大熔池温度梯度,而熔池内较大的温度梯度易在成形件内部产生热应力集中并形成热裂纹,在承载过程中这些热裂纹作为裂纹源,导致材料发生早期断裂失效。

技术实现要素:

4.本发明目的在于解决激光增材制造裂纹敏感型铝合金成形性差,易产生裂纹的问题。

5.为了解决上述技术问题,本发明采用的技术方案如下:

6.一种基于激光束整形的高成形性铝合金材料的制备方法,包括如下步骤:

7.(1)对激光粉末床熔融成形设备进行改造,使得其发出的激光高斯光束整形成非高斯光束;

8.(2)使用计算机辅助设计软件建立目标零件的三维实体几何模型,后利用materialise magics软件对该模型进行分层切片并规划激光扫描路径,将三维实体离散成一系列二维数据;

9.(3)将步骤(2)所得数据导入激光粉末床熔融成形设备中,将铝合金粉末逐层熔化凝固,成形为均匀致密的三维实体零件。

10.具体地,步骤(1)中,将激光高斯光束整形成非高斯光束的方法为:将激光器输出的高斯光束通过一对轴线距离为3~8cm、楔角为0.05~0.15rad的锥镜,入射光束发生折射,平面波与锥形元件表面波矢量产生干扰,最终通过聚焦元件在基板上形成贝塞尔光束。若去除聚焦元件,而使入射光束在经过锥镜对折射后直接照射在基板上,则形成环形光束。

11.作为选择地,步骤(3)中,所述的铝合金粉末为铝锂合金;其中,铜含量为4.0~5.2wt.%,锂含量为0.90~1.50wt.%,镁含量为0.25~0.80wt.%,锆含量为0.08~

0.16wt.%,余量为铝;铝锂合金粉末粒径为25-55μm。

12.作为选择地,步骤(3)中,所述的铝合金粉末为铝镁合金;其中,镁含量为4.25~5.30wt.%,锰含量为0.25~0.65wt.%,铁含量为0.05~0.25wt.%,余量为铝;铝镁合金粉末粒径为16~48μm。

13.作为选择地,步骤(3)中,所述的铝合金粉末为铝锌合金;其中,锌含量为4.8~5.6wt.%,镁含量为1.90~2.80wt.%,铜含量为1.00~1.80wt.%,硅含量为0.22~0.43wt.%,铁含量为0.30~0.70wt.%,余量为铝;铝锌合金粉末粒径为15~40μm。

14.具体地,步骤(3)中,激光成型采用的激光功率为300~450w,激光扫描速度为900~1300mm/s。优选使用slm-150型激光粉末床熔融设备,该设备主要包括500w ipg激光器、激光成形室、自动铺粉系统、保护气氛装置、计算机控制电路系统以及冷却循环系统。在成形前将经喷砂处理的铝合金基板固定在激光粉末床熔融成形设备工作台上并进行调平,然后通过密封装置将成形腔密封、抽真空后通入惰性气体。激光粉末床熔融成形过程如下:(a)铺粉装置将待加工粉末均匀铺放在成形基板上,激光束根据预先设计好的扫描路径对切片区域逐行进行扫描,使粉末层发生快速熔化/凝固,从而获得待成形零件的第一个二维平面;(b)计算机控制系统使成形基板下降一个粉层厚度,而供粉缸活塞上升一个粉层厚度,铺粉装置重新铺设一层待加工粉末,高能激光束根据切片信息完成第二层粉末扫描以获得待成形零件的第二个二维平面;(c)重复(b)步骤,待加工粉体逐层成形直至待成形零件加工完毕。扫描间距为50μm,铺粉厚度为40μm,采用分区岛状扫描策略。上述激光参数经工艺优化后确定。

15.进一步地,本发明上述制备方法制备得到的高成形性铝合金材料,也在本发明保护的范围之内。

16.更进一步地,本发明还提供一种激光粉末床熔融成形设备,包括激光系统、扩束器和反射镜,在反射镜后端,设置一对锥镜,两个锥镜轴线距离为3~8cm、楔角为0.05~0.15rad,布置方向相反;激光系统发出的激光束经由扩束器形成高斯光束并通过反射镜改变其光路方向,随后通过一对锥镜,入射光束发生折射,平面波与锥镜元件表面波矢量产生干扰,最终在基板上形成非高斯光束。

17.优选地,所述的非高斯光束为贝塞尔光束或环形光束;当为环形光束时,光束透过锥镜元件后直接照射在基板上形成环形光束;当为贝塞尔光束时,在锥镜元件的后端,设置聚焦元件,使入射光束在经过锥镜折射,再经聚焦元件聚焦后照射在基板形成贝塞尔光束。

18.有益效果:

19.1、本发明在激光增材制造过程中采用整形光束,整形后的光束(贝塞尔光束、环形光束等)具有新的空间能量分布,可满足特定材料或应用要求。光束可稳定激光熔池湍流并通过减少热梯度和增加熔池凝固时间抑制激光成形中热裂纹的萌生,最终获得高成形质量构件。

20.2、本发明仅对现有的激光增材制造设备进行简单改造,不破坏其原有的功能和构造,操作简单。通过整合简单光学元件将高斯光束整形成非高斯光束(贝塞尔光束、环形光束等),不仅提升了铝合金的成形效率,还避免了低熔点合金元素过度蒸发损失及性能降低,使激光增材制造裂纹敏感型铝合金真正可用于实际生产。

21.3、本发明相比于铸、锻﹑焊和机加工减材等传统加工方式,开创性地使用激光增材

制造技术制造高强铝合金构件,极大程度提升了零件设计自由度,减少使用零件的数量,使得拓扑优化、仿生设计等复杂结构高强铝合金零构件生产制造成为可能。成形零构件适用于航空航天、医疗健康等有小批量﹑高成形质量、轻量化、定制化、复杂化需求领域,拓宽了高强铝合金应用领域。

附图说明

22.下面结合附图和具体实施方式对本发明做更进一步的具体说明,本发明的上述和/或其他方面的优点将会变得更加清楚。

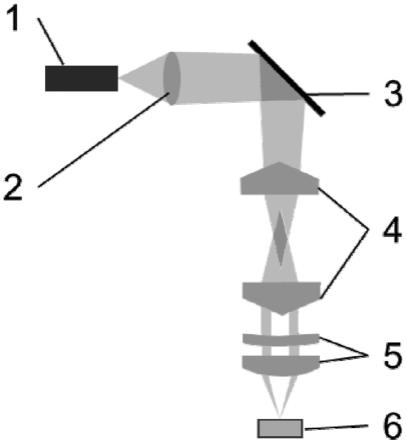

23.图1为本发明实现激光增材制造光束整形的装置示意图,其中1-激光系统,2-扩束器,3-反射镜,4-锥镜,5-聚焦元件,6-基板,激光粉末床熔融成形设备其他未改动部件未列出。

24.图2为实施例1贝塞尔光束成形铝锂合金试样过程中粉末熔化模拟结果。

25.图3为实施例1贝塞尔光束成形铝锂合金试样过程中熔池温度分布及熔池动力学模拟结果。

26.图4为实施例1贝塞尔光束成形铝锂合金试样过程中熔池温度梯度及凝固时间模拟结果。

27.图5为实施例1贝塞尔光束成形铝锂合金试样的光学像。

28.图6为实施例2环形光束成形铝镁合金试样的光学像。

29.图7为实施例3贝塞尔光束成形铝锌合金试样的光学像。

30.图8为对比例1高斯光束成形铝锂合金试样的粉末熔化、熔池温度分布及熔池凝固时间模拟结果。

31.图9为对比例1高斯光束成形铝锂合金试样的光学像。

32.图10为对比例2贝塞尔光束成形铝锂合金试样的光学像。

具体实施方式

33.根据下述实施例,可以更好地理解本发明。

34.图1为本发明改造的激光粉末床熔融成形设备,首先,激光系统1发出的激光束经由扩束器2形成高斯光束并通过反射镜3改变其光路方向;接着,将激光器输出的高斯光束通过一对轴线距离为3~8cm、楔角为0.05~0.15rad的锥镜4,入射光束发生折射,平面波与锥形元件表面波矢量产生干扰,最终通过聚焦元件5在基板6上形成贝塞尔光束。若去除聚焦元件5,而使入射光束在经过锥镜4折射后直接照射在基板6上,则形成环形光束。

35.实施例1

36.(1)铝锂合金的成分为铜含量为4.0~5.2wt.%,锂含量为0.90~1.50wt.%,镁含量为0.25~0.80wt.%,锆含量为0.08~0.16wt.%,余量为铝,所述铝锂合金粉末粒径为25-55μm。

37.(2)通过图1所示方式,整合简单光学元件对成形设备进行初步改进,将激光器输出的高斯光束通过一对轴线距离为3~8cm、楔角为0.05~0.15rad的锥镜,入射光束发生折射,平面波与锥形元件表面波矢量产生干扰,最终通过聚焦元件形成贝塞尔光束。

38.(3)使用计算机辅助设计软件建立目标零件的三维实体几何模型,后利用

materialise magics软件对该模型进行分层切片,并设定激光扫描路径和激光工艺参数。其中激光工艺参数设定为:激光功率300w,激光扫描速度900mm/s,扫描间距50μm,铺粉层厚40μm,采用分区扫描策略,分区大小5mm,相邻层之间旋转37

°

。

39.(4)待成形完成后,利用线切割分离零件与基板,即获得铝锂合金块试样。

40.基于有限体积法,建立激光熔池内部熔体传热传质、熔化凝固的介观尺度模型,利用计算流体力学软件fluent模拟,分析贝塞尔光束成形铝锌合金试样过程中粉末熔化过程以及熔池温度分布、热梯度、冷却速率的变化规律,模拟结果如图2-图4所示。由图2-图4所示模拟结果可知,在贝塞尔光束作用下,铝锂合金粉末充分熔化,形成较小深宽比的熔池,熔池温度分布相对均匀,热梯度较小,熔池内部湍流稳定,当成形时间达到250μs后,熔池各部位温度均有回升的趋势,从而延长了液相的凝固时间,使得液相有足够时间填充凝固收缩间隙,抑制热裂纹形成。

41.按照标准金相试样制备方法对贝塞尔光束成形铝锌合金块试样打磨、抛光处理,光镜图片如图5所示,成形铝锂样品中无明显裂纹,仅有少量微小孔隙,具有高的激光成形性,成形致密度达到99.4%。

42.实施例2

43.(1)铝镁合金的含量为镁含量为4.25~5.30wt.%,锰含量为0.25~0.65wt.%,铁含量为0.05~0.25wt.%,余量为铝,所述铝镁合金粉末粒径为16~48μm。

44.(2)通过图1所示方式,整合简单光学元件对成形设备进行初步改进,去除聚焦元件5,将激光器输出的高斯光束通过一对轴线距离3~8cm、楔角0.05~0.15rad的锥镜,入射光束发生折射,平面波与锥形元件表面波矢量产生干扰,形成环形光束。

45.(3)使用计算机辅助设计软件建立目标零件的三维实体几何模型,后利用materialise magics软件对该模型进行分层切片,并设定激光扫描路径和激光工艺参数。其中激光工艺参数设定为:激光功率375w,激光扫描速度1100mm/s,扫描间距50μm,铺粉层厚40μm,采用分区扫描策略,分区大小5mm,相邻层之间旋转37

°

。

46.(4)待成形完成后,利用线切割分离零件与基板,即获得铝镁合金块试样。

47.按照标准金相试样制备方法对环形光束成形铝镁合金块试样打磨、抛光处理,光镜图片如图6所示,成形铝镁样品中未观察到热裂纹,仅有少量细小孔隙,具有较高的激光成形性,成形致密度达到99.1%。

48.实施例3

49.(1)铝锌合金的锌含量为4.8~5.6wt.%,镁含量为1.90~2.80wt.%,铜含量为1.00~1.80wt.%,硅含量为0.22~0.43wt.%,铁含量为0.30~0.70wt.%,余量为铝,所述铝锌合金粉末粒径为15~40μm。

50.(2)通过整合简单光学元件对成形设备进行初步改进,将激光器输出的高斯光束通过一对轴线距离为3~8cm、楔角为0.05~0.15rad的锥镜,入射光束发生折射,平面波与锥形元件表面波矢量产生干扰,最终通过聚焦元件形成贝塞尔光束。

51.(3)使用计算机辅助设计软件建立目标零件的三维实体几何模型,后利用materialise magics软件对该模型进行分层切片,并设定激光扫描路径和激光工艺参数。其中激光工艺参数设定为:激光功率450w,激光扫描速度1300mm/s,扫描间距50μm,铺粉层厚40μm,采用分区扫描策略,分区大小5mm,相邻层之间旋转37

°

。

52.(4)待成形完成后,利用线切割分离零件与基板,即获得铝锌合金块试样。

53.按照标准金相试样制备方法对贝塞尔光束成形铝锌合金块试样打磨、抛光处理,光镜图片如图7所示,成形铝锌样品中无明显裂纹,仅有少量连续的微孔,具有较高的激光成形性,成形致密度高达99.7%。

54.对比例1

55.对比例1基本步骤与实施例1相同,唯一不同的是高斯光束未经过整形而直接对铝锂合金粉末进行激光增材制造成形。基于有限体积法,建立激光熔池内部熔体传热传质、熔化凝固的介观尺度模型,利用计算流体力学软件fluent模拟并分析高斯光束成形铝锂合金试样过程中粉末熔化过程以及熔池温度分布、热梯度、冷却速率的变化规律,模拟结果如图8所示。按照标准金相试样制备方法对高斯光束成形铝锂合金成形块体试样打磨、抛光处理,光镜图片如图9所示。

56.对比实施例1与对比例1的模拟结果与所制得试样的光镜照片,发现相较于整形激光束,未经过整形的高斯光束直接对铝锂合金粉末进行激光增材制造成形时激光能量相对集中,形成较大深宽比的熔池,熔池温度分布不均匀、热梯度增大,熔池湍流强烈且变得不稳定,凝固时间缩短,成形样品内部产生大量热裂纹,成形试样的致密度降为93.7%,成形质量明显下降。这是由于铝锂合金凝固温度范围较宽,在激光快速熔化凝固过程中熔池内形成大的温度梯度,易在成形件内部产生热应力集中,从而产生大量热裂纹。同时,铝锂合金在凝固过程中易形成粗大柱状枝晶,在凝固初期,液相仍可流动进行补缩,但随凝固温度下降,形成的粗大柱状枝晶互相连接,尚未凝固的液相被分割为互不连通的小熔池,枝晶间会形成狭长间隙,熔体难以回流填充,而继续冷却产生的热收缩使得间隙进一步扩大并相互连接,形成贯穿多层多道的热裂纹,激光成形性较差,难以满足工程应用需求。

57.对比例2

58.对比例2基本步骤与实施例1相同,唯一不同的是两锥镜的轴线距离为12cm,按照标准金相试样制备方法对贝塞尔光束成形铝锂合金成形块体试样打磨、抛光处理,光镜图片如图10所示。

59.本对比例中,成形试样中未观察到明显裂纹,但出现大量孔隙,成形质量仍较差,致密度仅为94.3%。这是由于锥镜的轴线距离过大,激光束能量过于分散,导致激光能量输入不足,激光成形过程中铝锂合金粉末未能充分熔化铺展,形成大量未熔孔隙,从而导致激光成形性较差。

60.对比例3

61.对比例3基本步骤与实施例1相同,唯一不同的是采用楔角为0.4rad的锥镜。本对比例中,成形试样中出现大量孔隙,致密度降为95.6%。这是由于楔角过大,激光束能量过于分散难以聚焦,使得激光能量输入不足以完全熔化铝锂合金粉末,同时激光能量密度偏低,铝锂合金熔体不能充分润湿铺展,从而激光成形样品中出现大量未熔孔隙。

62.本发明提供了一种基于激光束整形的高成形性铝合金材料及其制备方法的思路及方法,具体实现该技术方案的方法和途径很多,以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。本实施例中未明确的各组成部分均可用现有技术加以实现。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1