一种解决气保焊丝钢拉拔脆断的冶炼生产方法与流程

1.本发明涉及金属冶炼技术领域,尤其涉及一种解决气保焊丝钢拉拔脆断的冶炼生产方法。

背景技术:

2.er70s-6焊丝钢盘条是co2气体保护实心焊丝的主要母材,主要应用在汽车制造、机车和化工机械、农业机械等行业。近几年受环保、节能限电的影响,为了降低生产成本,气保焊丝钢用户要求在拉拔过程中不进行任何退火工序,直接由φ6.5mm、φ5.5mm拉拔至φ0.8mm、φ1.0mm、φ1.2mm的要求,这就要求必须做到化学成分的均匀,非金属夹杂物低,微观组织均匀。用户在拉拔时会出现一种脆断形式,断丝处未见外伤,对失效试样纵抛后观察金相组织,显微组织正常为铁素体+少量的珠光体组织,但内部发现有明显的微裂纹,呈“人”字形,通过检验发现脆断样氮含量超标,缺陷照片如图1、图2所示。

3.而在生产实践证明,气体氮含量对气保焊丝的拉拔性能影响比较关键,由于氮作为固溶强化元素,能够提高钢材的强度,作为间隙原子,会显著降低钢材的塑性、韧性,使钢材的脆性增加,提高拉拔过程的机械性能,降低拉拔过程的面缩率,造成拉拔过程的脆断。因此,控制气保焊丝钢生产过程氮含量就显得尤为重要。

技术实现要素:

4.本发明的目的是提供一种解决气保焊丝钢拉拔脆断的冶炼生产方法,通过冶炼转炉、精炼控制焊丝钢中的氮含量,降低了拉拔脆断的比率,提高了焊丝钢的质量。

5.为解决上述技术问题,本发明采用如下技术方案:

6.一种解决气保焊丝钢拉拔脆断的冶炼生产方法,包括:

7.1)、转炉冶炼控氮

8.转炉生产焊丝钢控氮的重点工序控制:转炉底吹保证氮氩切换后底吹氩气时间>5分钟,降低氮含量;冶炼过程中避免过氧化出钢,防止负压吸氮;脱碳产生的co气泡为脱氮提供了反应界面的同时还减少了氮分压,对废钢加入比例进行优化,转炉废钢比控制到20%以下,控制氮含量,最大限度的提高熔池反应;

9.2)、精炼控氮

10.精炼生产焊丝钢控氮的重点工序控制:转炉入精炼炉s含量要控制到0.010%以下,不能把精炼炉作为主要的脱硫工序;精炼炉石灰加入量要控制到200kg以下;精炼炉只加入硅铁粉,不用铝脱氧,杜绝喂入钙线,控制钙含量<8ppm;关闭精炼炉侧抽,建立微正压环境,减少吸氮;降低精炼加切粒量,由原来的1000kg以上降低到200kg以下,或者精炼不加入切粒;

11.3)、连铸控氮

12.大包水口采用石墨垫,密封氩气在下水口和长水口衔接部位形成旋转气流,防止形成氩气外泄通道,彻底隔绝空气,并使长水口顶部形成正压区;在大包下水口与长水口之

间吹氩密封,以防止空气通过其间隙进入钢液,同时中包水口采用耐高温密封胶。

13.进一步的,所述2)中,如需精炼加入切粒,加入的切粒不能为螺纹钢筋切粒,一般螺纹钢筋的氮含量偏高,都在60ppm以上。

14.进一步的,所述3)中正压区压力为0.6-0.8mpa。

15.进一步的,通过转炉、精炼、连铸的关键工序控制气体氮含量,使嘚焊丝钢的气体氮含量明显降低,由60ppm-90ppm降低到50ppm以下。

16.进一步的,所述气保焊丝钢的化学成分以质量百分比计算包括:c 0.05-0.08%,si 0.80-0.89%,mn 1.40-1.49%,p≤0.020%,s 0.006-0.020%,ni+cr+cu≤0.10%,al≤0.006%,其余为fe和其他残余元素

17.与现有技术相比,本发明的有益技术效果:

18.本发明的方法有效降低er70s-6气保焊丝钢的气体氮含量,同时改善了盘条后续的拉拔性能,防止拉拔脆断。

附图说明

19.下面结合附图说明对本发明作进一步说明。

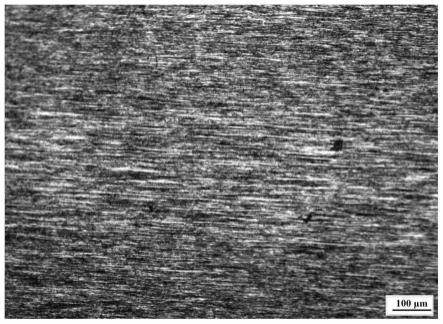

20.图1和图2为失效试样纵抛后观察的金相组织。

21.图3为本发明所生产的成品的金相组织。

具体实施方式

22.本发明目的是降低er70s-6气保焊丝钢的气体氮含量,同时改善了盘条后续的拉拔性能,防止拉拔脆断。本专利涉及的er70s-6气保焊丝钢成分:c 0.05 0.08%,si 0.80 0.89%,mn 1.40 1.49%,p≤0.020%,s 0.006 0.020%,ni+cr+cu≤0.10%,al≤0.006%,其余为fe和其他残余元素。转炉、精炼、连铸都是控制氮含量的关键工序,但对于er70s-6气体保护焊丝钢的关键因素主要有以下几个方面:

23.1、转炉工序

24.从动力学条件看,炉渣的性质与钢液反应界面是吸氮的限制环节。从热力学计算看,空气中氮的分压高及钢液中氮的溶解度高决定了钢水有很好的吸氮条件。转炉吹炼时炉内的氮主要是由铁水带入,约占总入炉氮76%,在转炉治炼中,由于熔池发生激烈的碳-氧反应,产生大量的co气体,能够带走部分钢中溶解的氮,因此co量是影响脱气的关键。吹炼前期由于采用纯氧吹炼氨分压气较低开吹后金属中下降吹炼中期随着脱碳速度增加金属中下降熔池含碳时脱碳速度达到高峰熔池内金属激烈沸腾金属中降至较低值。吹炼过程钢水卷入空气后,会出现自发吸氮现象,尤其吹炼中期随着温度升高,碳氧反应速度增加,产生的co量增加,脱氮反应不断加剧。如果钢包底吹氩气流量过大,钢包顶渣将被氩气吹开,无形中使钢水液面与大气接触面积增加,造成钢水增氮,尤其是炉后强脱氧钢水,吸氮更为敏感。废钢内的碳含量远低于铁水的碳含量,所以提高铁水比例有力于提高熔池中的碳含量。但是过高的铁水比例会造成物理热化学热过大,吹炼过程温度过高,反应剧烈,造成温高反干,使钢水暴露在空气下,后期碳氧反应减弱时反而容易造成吸氮,同时会造成终点成分不合。

25.2、精炼工序

26.精炼lf炉在通电时由于电弧区局部温度达到2100℃以上,氧和硫的表面活性作用对阻碍吸氮的影响作用消失,氮的溶解度增加,只要钢水出现裸露就会吸氮。钢包钢水进入lf工位进行全程底吹氩气搅拌,加入石灰和萤石并喂a线强化脱氧,合金成分微调、喂si-ca线对钢液进行钙处理等工艺过程。在lf炉精炼前期,钢液中氮含量较低,无论大气中氮的分压多高,大气中的氮都不能穿过渣层而进入钢液,但是转炉出钢后,加入脱氧剂脱氧,钢中w(n)迅速下降,使钢液吸氨趋势明显增大。随着加入的增碳剂和铁合金不断熔入钢液中,钢液中的w(n)仍在不断上升。氧化性钢液不增氮,而脱氧钢液则明显吸氮。在精炼前期,加入大量渣料,由于加入的渣料没有化开形成较大的间隙,形成钢液吸氮的通道,化渣过程氩气量较大,致使脱氧良好的钢液不断与空气接触。在保证精炼效果的前提下缩短通电时间,并且在通电前期采用低电压、低电流进行稳弧,减少空气电解,在流动性炉渣形成后采用快速升温方式,从而进一步降低增氮量;针对不同的钢种,在采用脱氧剂时选择交互方式,造好泡沫渣,避免脱氧过度,在铝脱氧钢中后期加入少量电石渣,使其稀释隔绝氮气,减缓吸氮;在lf通电过程中,通过调整风机转速以及风门开度的方式实现微正压操作,使炉口以及电极孔周围轻微向外冒烟,避免负压操作将周围空气抽向炉内,与钢水接触。此外选择合适的底吹氩流量,使钢水在搅拌的前提下避免钢液面裸露。

27.3、连铸工序

28.连铸工序的增氮主要是中间包保护浇铸不好所致。连铸过程,钢液脱氧良好,

29.只要保护不好与大气接触就会吸氮。长水口内钢液的高速流动使得其周围的空间产生负压,在钢包下水口与长水口之间吹氩密封,以防止空气通过其间隙进入钢液。因此,该处吹氩密封的关键是通过吹氩来弥补钢液带走的气体,以阻止空气进入导致吸氮。为此,对长水口的密封方式进行了改进。改进前氩气直接垂直接触钢液,造成部分区域产生负压,存在氩气死角,氩气密封效果不好。

30.实施例

31.一种解决气保焊丝钢拉拔脆断的冶炼生产方法,包括:

32.1)、转炉冶炼控氮

33.转炉生产焊丝钢控氮的重点工序控制:转炉底吹保证氮氩切换后底吹氩气时间>5分钟,降低氮含量;冶炼过程中避免过氧化出钢,防止负压吸氮;脱碳产生的co气泡为脱氮提供了反应界面的同时还减少了氮分压,对废钢加入比例进行优化,转炉废钢比控制到20%以下,控制氮含量,最大限度的提高熔池反应。

34.2)、精炼控氮

35.精炼生产焊丝钢控氮的重点工序控制:转炉入精炼炉s含量要控制到0.010%以下,不能把精炼炉作为主要的脱硫工序;精炼炉石灰加入量要控制到200kg以下;精炼炉石灰加入量要控制到200kg以下,控制钙含量;精炼炉只加入硅铁粉,不用铝脱氧,杜绝喂入钙线,控制钙含量<8ppm;关闭精炼炉侧抽,建立微正压环境,减少吸氮;降低精炼加切粒量,而且加入的切粒不能为螺纹钢筋。

36.3)、连铸控氮

37.改进后大包水口采用石墨垫,密封氩气在下水口和长水口衔接部位形成旋转气流,防止形成氩气外泄通道,彻底隔绝空气,并使长水口顶部形成正压区,大约0.7mpa。在大包下水口与长水口之间吹氩密封,以防止空气通过其间隙进入钢液,同时中包水口采用耐

高温密封胶。

38.钢水中的氮含量主要是通过钢水与空气中的氮接触固溶在钢中,采取以上措施后,氮含量易于控制。试验结果显示:通过转炉、精炼、连铸的关键工序控制气体氮含量,使得焊丝钢的气体氮含量明显降低,措施实施前焊丝钢氮含量为60ppm-90ppm,实施后降低到50ppm以下,具体实例如下表。

39.具体实例钢中氮含量/ppm具体实例135具体实例248具体实例332具体实例425具体实例527具体实例626具体实例725具体实例838

40.以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1