化学机械研磨工艺方法与装置与流程

本公开实施例涉及半导体制造,尤其涉及一种化学机械研磨工艺方法与装置。

背景技术:

1、化学机械研磨(chemical mechanical polish,简称cmp)工艺是半导体制造工艺中非常关键的工艺之一,其可用于半导体结构中导电插塞的制备。

2、以金属钨cmp工艺为例,在钨连接填充孔的制备工艺中,一般是在氧化层内形成深井式凹槽,然后再于该凹槽内填充金属钨,在填充的过程中,氧化层的表面也会一同被沉积上金属钨;这时,就需要通过cmp工艺将位于氧化层表面的金属钨去除,而只保留凹槽内的金属钨作为金属连线。现有的cmp工艺一般采用两个研磨盘,这两个研磨盘通过使用不同的研磨液,虽然可以使凹槽内的金属钨凸出于氧化层的表面,但是cmp机台的利用率并不高。

3、为了提升cmp机台的利用率,现有技术中提出了基于单个研磨盘的cmp工艺。然而,现有技术中基于单个研磨盘的cmp工艺,并不能使凹槽内的金属钨凸出于氧化层的表面,由此可能导致金属钨与金属导电层之间无法有效连接,降低了产品良率。

技术实现思路

1、本公开实施例提供了一种化学机械研磨工艺方法与装置,可以解决现有技术中基于单个研磨盘的cmp工艺产品良率较低的技术问题。

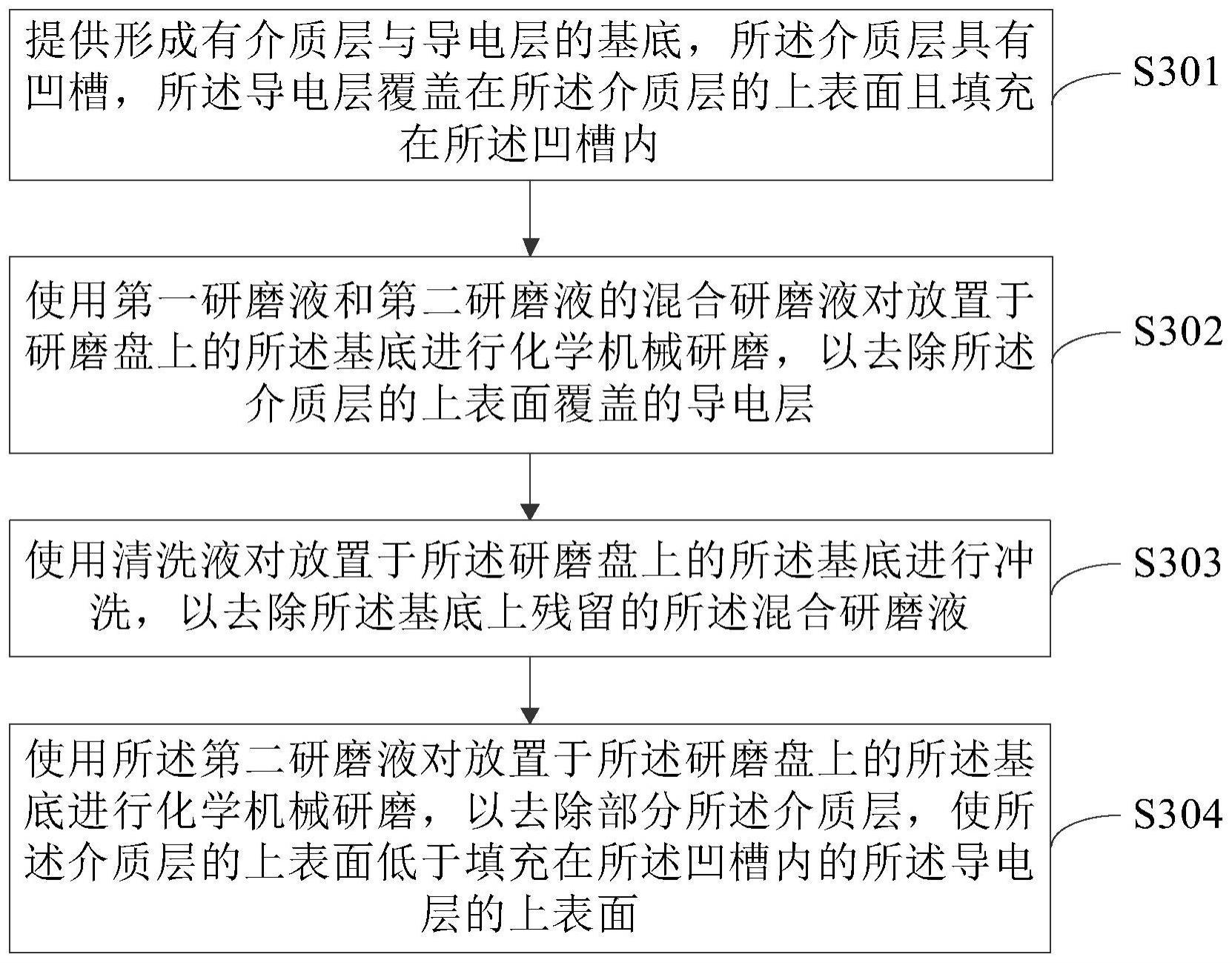

2、第一方面,本公开实施例提供了一种化学机械研磨工艺方法,包括:

3、提供形成有介质层与导电层的基底,所述介质层具有凹槽,所述导电层覆盖在所述介质层的上表面且填充在所述凹槽内,所述导电层包括钨层;

4、使用第一研磨液和第二研磨液的混合研磨液对放置于研磨盘上的所述基底进行化学机械研磨,以去除所述介质层的上表面覆盖的所述导电层;所述混合研磨液对所述导电层的研磨速率大于对所述介质层的研磨速率;

5、使用清洗液对放置于所述研磨盘上的所述基底进行冲洗,以去除所述基底上残留的所述混合研磨液;

6、使用所述第二研磨液对放置于所述研磨盘上的所述基底进行化学机械研磨,以去除部分所述介质层,使所述介质层的上表面低于填充在所述凹槽内的所述导电层的上表面,所述第二研磨液对所述导电层的研磨速率小于对所述介质层的研磨速率。

7、在一种可行的实施方式中,所述导电层还包括氮化钛层,所述氮化钛层位于所述介质层与所述钨层之间。

8、在一种可行的实施方式中,所述使用第一研磨液和第二研磨液的混合研磨液对放置于研磨盘上的所述基底进行化学机械研磨,以去除所述介质层的上表面覆盖的所述导电层,包括:

9、在使用所述混合研磨液对所述基底进行化学机械研磨的过程中,利用预设的化学机械研磨终点检测程序检测是否已研磨至所述氮化钛层;

10、当检测到已研磨至所述氮化钛层时,停止使用所述混合研磨液对所述基底进行化学机械研磨。

11、在一种可行的实施方式中,所述使用所述第二研磨液对放置于所述研磨盘上的所述基底进行化学机械研磨,以去除部分所述介质层,包括:

12、使用所述第二研磨液对所述基底进行化学机械研磨,以去除预设厚度的所述介质层;所述预设厚度的取值范围为40nm~200nm。

13、在一种可行的实施方式中,所述混合研磨液中,所述第一研磨液和所述第二研磨液的质量比为1:1~1:4。

14、在一种可行的实施方式中,所述第一研磨液包括基液、催化剂及稳定剂,所述第二研磨液的成分与所述基液相同。

15、在一种可行的实施方式中,所述基液包括固体研磨颗粒、过氧化氢及水;

16、其中,

17、所述固体研磨颗粒为溶胶式二氧化硅;

18、所述过氧化氢在所述基液中的质量百分比为1%~3%;

19、所述水在所述基液中的质量百分比为50%~95%;

20、所述基液的ph值为1~3。

21、在一种可行的实施方式中,所述催化剂为硝酸铁,所述催化剂在所述第一研磨液中的质量百分比为0.1%~1%。

22、在一种可行的实施方式中,所述稳定剂为过硫酸铵,所述稳定剂在所述第一研磨液中的质量百分比为0.05%~1%。

23、在一种可行的实施方式中,所述第一研磨液与所述第二研磨液的固含量相同,所述固含量为8%~14%。

24、在一种可行的实施方式中,所述第一研磨液与所述第二研磨液中的固体研磨颗粒的平均粒度为100nm~140nm。

25、在一种可行的实施方式中,所述清洗液为去离子水。

26、第二方面,本公开实施例提供了一种化学机械研磨装置,包括:

27、研磨盘;

28、研磨头,位于所述研磨盘的上方,用于将待研磨的基底压制于所述研磨盘上进行化学机械研磨;所述基底包括介质层与导电层,所述介质层具有凹槽,所述导电层覆盖在所述介质层的上表面且填充在所述凹槽内,所述导电层包括钨层;

29、研磨液供给组件,用于向所述研磨盘的表面提供研磨液;

30、清洗组件,用于向所述研磨盘的表面提供清洗液;

31、控制组件,分别与所述研磨液供给组件、所述清洗组件连接,用于:

32、控制所述研磨液供给组件向所述研磨盘的表面提供第一研磨液和第二研磨液的混合研磨液,以去除所述介质层的上表面覆盖的所述导电层;所述混合研磨液对所述导电层的研磨速率大于对所述介质层的研磨速率;

33、控制所述清洗组件向所述研磨盘的表面提供清洗液,以去除所述基底上残留的所述混合研磨液;

34、控制所述研磨液供给组件向所述研磨盘的表面提供所述第二研磨液,以去除部分所述介质层,使所述介质层的上表面低于填充在所述凹槽内的所述导电层的上表面,所述第二研磨液对所述导电层的研磨速率小于对所述介质层的研磨速率。

35、在一种可行的实施方式中,所述导电层还包括氮化钛层,所述氮化钛层位于所述介质层与所述钨层之间。

36、在一种可行的实施方式中,每个所述研磨盘上待研磨的基底的数量为4个。

37、本公开实施例中所提供的化学机械研磨工艺方法与装置,通过提出一种新型的第一研磨液和第二研磨液,对于形成有介质层与导电层的基底,先使用第一研磨液和第二研磨液的混合研磨液对放置于研磨盘上的基底进行化学机械研磨,以去除介质层的上表面覆盖的导电层;然后使用清洗液对放置于研磨盘上的基底进行冲洗后,再使用第二研磨液对放置于研磨盘上的基底进行化学机械研磨,以去除部分介质层,使介质层的上表面低于填充在凹槽内的导电层的上表面,从而保证凹槽内的导电层能够凸出于介质层的表面,提升了基于单个研磨盘的cmp工艺的产品良率。

技术特征:

1.一种化学机械研磨工艺方法,其特征在于,包括:

2.根据权利要求1所述的方法,其特征在于,所述导电层还包括氮化钛层,所述氮化钛层位于所述介质层与所述钨层之间。

3.根据权利要求2所述的方法,其特征在于,所述使用第一研磨液和第二研磨液的混合研磨液对放置于研磨盘上的所述基底进行化学机械研磨,以去除所述介质层的上表面覆盖的所述导电层,包括:

4.根据权利要求1所述的方法,其特征在于,所述使用所述第二研磨液对放置于所述研磨盘上的所述基底进行化学机械研磨,以去除部分所述介质层,包括:

5.根据权利要求1所述的方法,其特征在于,所述混合研磨液中,所述第一研磨液和所述第二研磨液的质量比为1:1~1:4。

6.根据权利要求5所述的方法,其特征在于,所述第一研磨液包括基液、催化剂及稳定剂,所述第二研磨液的成分与所述基液相同。

7.根据权利要求6所述的方法,其特征在于,所述基液包括固体研磨颗粒、过氧化氢及水;其中,

8.根据权利要求6所述的方法,其特征在于,所述催化剂为硝酸铁,所述催化剂在所述第一研磨液中的质量百分比为0.1%~1%。

9.根据权利要求6所述的方法,其特征在于,所述稳定剂为过硫酸铵,所述稳定剂在所述第一研磨液中的质量百分比为0.05%~1%。

10.根据权利要求7所述的方法,其特征在于,所述第一研磨液与所述第二研磨液的固含量相同,所述固含量为8%~14%。

11.根据权利要求10所述的方法,其特征在于,所述第一研磨液与所述第二研磨液中的固体研磨颗粒的平均粒度为100nm~140nm。

12.根据权利要求1所述的方法,其特征在于,所述清洗液为去离子水。

13.一种化学机械研磨装置,其特征在于,包括:

14.根据权利要求13所述的装置,其特征在于,所述导电层还包括氮化钛层,所述氮化钛层位于所述介质层与所述钨层之间。

15.根据权利要求13所述的装置,其特征在于,每个所述研磨盘上待研磨的基底的数量为4个。

技术总结

本公开实施例提供了一种化学机械研磨工艺方法与装置,涉及半导体制造技术领域,包括:提供形成有介质层与导电层的基底,使用第一研磨液和第二研磨液的混合研磨液对放置于研磨盘上的基底进行化学机械研磨,以去除介质层上表面覆盖的导电层;使用清洗液对放置于研磨盘上的基底进行冲洗后,再使用第二研磨液对放置于研磨盘上的基底进行化学机械研磨,以去除部分介质层,使介质层的上表面低于填充在凹槽内的导电层的上表面,从而保证凹槽内的导电层能够凸出于介质层的表面,提升了基于单个研磨盘的CMP工艺的产品良率。

技术研发人员:鲍宇

受保护的技术使用者:长鑫存储技术有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!