一种环保型涂镀前处理液及其制备方法和应用与流程

1.本发明涉及金属表面处理技术领域,尤其涉及一种环保型涂镀前处理液及其制备方法和应用。

背景技术:

2.金属表面在涂镀前均需要进行一些列的前处理,如脱脂除油、除锈等必要的净化工艺。同时,为了解决净化后裸露基材的工序间防锈和提高涂镀结合力,往往需要进行化学处理让基材表面形成一层防护膜。

3.传统的氟锆酸盐类陶化剂,工艺简单,价格低廉得到广泛应用。但其无法达到工序间长时间防锈和较高涂镀层结合力综合性能要求。

4.专利cn104789954a公开了一种润滑型水性金属表面处理剂,其处理剂包含氟锆酸、γ-氨基丙基三乙氧基硅烷、硝酸锰和聚氨酯树脂等成分,但是该专利成分还含有对环境不友好的磷元素,磷化法存在严重的磷污染,将导致废水处理成本大大增加。鉴于当前越来越高的环保要求,需对其配方进一步优化改进。

5.专利cn107012456a公开了一种烷氧基硅乙基多面体齐聚硅倍半氧烷改性的金属表面前处理剂,该处理剂以水为溶剂,硅烷、氟锆酸为成膜剂,并添加烷氧基硅乙基多面体齐聚硅倍半氧烷作为磨蹭封闭剂和修补剂。但是该专利中还使用到稀土元素,稀土元素不仅资源稀缺,价格高昂,稀土化合物通常还需要高精度提纯,否则容易导致量产使用时物化性能波动,导致产品稳定性差。

6.专利cn109321908a公开了一种金属表面多功能环保型纳米陶化液,该陶化液包含氟锆酸、硝酸锰、纳米二氧化硅溶胶、有机树脂等成分,但是该发明专利组分中水性有机树脂为丙烯酸类树脂和有机硅树脂体系,这两类树脂多以乳液改性后增加更多亲水基团方可得到较好水溶性,当存在大量亲水基团和较低分子量时,耐腐蚀性能较差。

技术实现要素:

7.针对上述技术的不足,本发明目的之一在于提供一种环保型涂镀前处理液,能够很好解决长时间工序间防锈和提高涂镀层结合力的综合性能问题。

8.本发明采用的技术方案如下:

9.一种环保型涂镀前处理液,每升该涂镀前处理液中含有:

10.h2zrf6:2.0~4.0g,mn(no3)2:2.0~4.0g,na2so4·

10h2o:0.4~0.5g,酸性树脂:0.5~1.0g,硅溶胶:0.3~0.4g,kh-550:1.0~1.2g,无水乙醇:3.0~ 6.0g,ph值调整剂,余量为纯净水;所述环保型涂镀前处理液ph值为2.0~4.0。

11.优选的,所述ph值调整剂为质量分数10%的硫酸溶液或质量分数10%的氢氧化钠溶液。

12.优选的,每升该涂镀前处理液中含有h2zrf

6 4.0g,mn(no3)

2 4.0g, na2so4·

10h2o 0.5g,酸性树脂1.0g,硅溶胶0.4g,kh-550 1.2g,无水乙醇6.0 g,ph值调整剂,余量为纯净

水。

13.优选的,所述硅溶胶为粒径10nm,sio2质量含量≥30%的酸性sio2分散液。

14.优选的,所述酸性树脂为水性聚氨酯。

15.本发明目的之二在于提供上述环保型涂镀前处理液的制备方法,该方法包括以下步骤:

16.s1.称取所需质量及配置所需浓度的各组分原料;

17.s2.将kh-550和乙醇依次溶于一定量的纯净水中,搅拌溶解直至溶液澄清,得到前液体a;

18.s3.将h2zrf6、mn(no3)2和na2so4·

10h2o依次溶于一定量的纯净水中,搅拌溶解直至溶液完全澄清,得到前液体b;

19.s4.将硅溶胶按所需量加入纯净水中,搅拌至充分溶解,制得前液体c;

20.s5.混合所述前液体a、前液体b和前液体c,边搅拌边加入所需量的酸性树脂,搅拌均匀;

21.s6.在s5的均匀溶液中利用ph调整剂将溶液ph值调整至2.0~4.0,最后用纯净水补足余量,得到所述的环保型涂镀前处理液。

22.优选的,所述ph值调整剂为质量分数10%的硫酸溶液或质量分数10%的氢氧化钠溶液。

23.优选的,所述硅溶胶为粒径10nm的酸性sio2分散液,所述酸性树脂为水性聚氨酯。

24.上述一种环保型涂镀前处理液的使用方法为:将经过脱脂、除锈及活化处理的待镀部件在环保型涂镀前处理液中浸泡10~20min后,在低于150℃的温度下干燥20min,然后再进行涂镀处理;浸泡期间保持所述环保型涂镀前处理液 ph值维持在2.0~4.0。

25.本发明还提供一种利用上述一种环保型涂镀前处理液制备的镀件。

26.本发明的有益效果在于:

27.本发明提供的环保型涂镀前处理液,主要以氟锆盐、酸性树脂为主要的成膜体系,再加入硅溶胶、kh-550可以对氟锆盐和酸性树脂耐水性差、耐温性差等方面进行功能改善。同时硅溶胶、kh-550也可对上述硅溶胶、酸性树脂进行改性以及填充、粘结形成防腐性更高的钝化层,同时增加更多亲涂镀层基团,提高涂镀层结合力。

28.本发明提供的环保型涂镀前处理液,具备了无机体系与金属基体反应迅速成膜快的特点,同时其有机体系一方面亲水功能团能与无机盐离子、金属基体等反应键合成形态多变的立体结构具备了长效防止金属基材电化学腐蚀,另一方面与涂镀层相互交错、穿插、咬合形成众多有机键合反应链,进一步提高了涂镀层与金属基材的结合力。

29.硅溶胶为粒径为10nm的酸性sio2分散液(ph=2~4),经kh-550改性后的纳米sio2体系中,si较低的表面能使其向水性聚氨酯膜的外表面迁移并富集,这增强了水性聚氨酯膜的表面性能,提高了其耐水性。同时,富集后的水性聚氨酯膜具备了表面能降低、吸水率降低、拉伸强度显著提升、热稳定性提高等诸多优点,可进一步提高钢铁涂镀前耐蚀性,同时提高钢铁与涂镀层的结合力。

30.kh-550作用主要有以下两方面:(1)以-si-o-si-为骨架组成的硅烷偶联剂中的si-o因其具有优异的热稳定性和低表面能,可用于改善水性聚氨酯的热稳定性和耐水防腐性;(2)硅烷偶联剂本身含有既可亲无机又可亲有机的基团,可作为连接无机物和有机物的

桥梁,形成无机层硅烷偶联剂有机层的结合层。

31.利用kh-550改性硅溶胶(即sio2)后使其具有一定亲油性能,而后与酸性树脂(即水性聚氨酯)产生原位聚合反应生成综合性能优异的复合材料,以此改性水性聚氨酯以提高其硬度、热稳定性等性能。

32.kh-550表面氨基与酸性树脂(即水性聚氨酯)的环氧基亲核加成反应,改善环氧树脂耐水性差、耐温性差等性能,进一步使水性聚氨酯膜表面能降低、吸水率降低、拉伸强度提高。

33.水性聚氨酯制备过程遵循的是逐步聚合机理,可以做到无任何异味,单体和其他小分子基本无残余,环保性相比传统的丙烯酸更好,同时聚氨酯树脂体系具有良好的机械性能、优良的耐化学腐蚀性能。

34.最后,通过硅醇之间脱水缩合形成si-o-si交联点,其不仅可通过形成三维网状结构降低聚氨酯膜吸水率,而且由于含硅物质本身具有较低表面能,聚氨酯胶膜表面疏水性也可以得到提高。

35.将上述体系加入氟锆盐陶化液中得到本发明的环保型涂镀前处理液,可在镀件表面形成涂装前的新型预处理膜层。该膜层具有新特点:(1)对陶化膜层进行填充、粘结形成新型的金属涂装前处理防护膜层;(2)体系中增加了树脂亲涂镀层基团,膜层经反应沉积于金属工件表面后可很大程度上提高后续涂镀层结合力。

具体实施方式

36.下面结合实施例对本发明进行进一步详细说明。

37.实施例1

38.一种环保型涂镀前处理液,每升该涂镀前处理液中含有:

39.h2zrf6:3.0g,mn(no3)2:3.0g,na2so4·

10h2o:0.45g,硅溶胶:0.35g, kh-550:1.1g,无水乙醇:4.5g,酸性树脂:0.75g,ph值调整剂,余量为纯净水。

40.所述ph值调整剂为质量分数10%的硫酸溶液或质量分数10%的氢氧化钠溶液,根据实际情况添加,调节环保型涂镀前处理液ph值为2.0~4.0。

41.上述硅溶胶为粒径10nm的酸性sio2分散液,酸性树脂为水性聚氨酯。

42.该环保型涂镀前处理液的制备方法包括以下步骤(以1l为例):

43.s1.按照上述配方称取所需质量及配置所需浓度的各组分原料;

44.s2.取1/3l体积的纯净水,将kh-550和无水乙醇依次溶于纯净水中,搅拌溶解直至溶液澄清,得到前液体a;

45.s3.取1/4l体积的纯净水,将h2zrf6、mn(no3)2和na2so4·

10h2o依次溶于纯净水中,搅拌溶解直至溶液完全澄清,得到前液体b;

46.s4.取1/4l体积的纯净水,将硅溶胶按所需量加入纯净水中,搅拌至充分溶解,制得前液体c;

47.s5.混合所述前液体a、前液体b和前液体c,边搅拌边加入所需量的酸性树脂,搅拌均匀;

48.s6.在s5的均匀溶液中利用ph调整剂将溶液ph值调整至2.0~4.0,最后用纯净水补足溶液体积至1l,得到所述的环保型涂镀前处理液。

49.实施例2

50.一种环保型涂镀前处理液,每升该涂镀前处理液中含有:

51.h2zrf6:4.0g,mn(no3)2:4.0g,na2so4·

10h2o:0.5g,硅溶胶:0.4g,kh-550:1.2g,无水乙醇:6g,酸性树脂:1.0g,ph值调整剂,余量为纯净水。

52.所述ph值调整剂为质量分数10%的硫酸溶液或质量分数10%的氢氧化钠溶液,根据实际情况添加,调节环保型涂镀前处理液ph值为2.0~4.0。

53.上述硅溶胶为粒径10nm的酸性sio2分散液,酸性树脂为水性聚氨酯。

54.制备方法与实施例1相同。

55.实施例3

56.一种环保型涂镀前处理液,每升该涂镀前处理液中含有:

57.h2zrf6:2.5g,mn(no3)2:3.5g,na2so4·

10h2o:0.43g,硅溶胶:0.35g, kh-550:1.15g,无水乙醇:5.75g,酸性树脂:0.8g,ph值调整剂,余量为纯净水。

58.所述ph值调整剂为质量分数10%的硫酸溶液或质量分数10%的氢氧化钠溶液,根据实际情况添加,调节环保型涂镀前处理液ph值为2.0~4.0。

59.上述硅溶胶为粒径10nm的酸性sio2分散液,酸性树脂为水性聚氨酯。

60.制备方法与实施例1相同。

61.对比例

62.对比例1:在实施例1的基础上,取消酸性树脂和硅溶胶的加入。

63.对比例2:在实施例1的基础上,取消酸性树脂的加入,并将硅烷偶联剂 kh-550替换为kh-570,将酸性纳米二氧化硅替换为纳米二氧化镁。

64.分别使用实施例1-3和对比例1-2所得的涂镀前处理液对工件进行处理,处理基材为10#冷轧钢铁件,该10#冷轧钢铁件的具体处理工艺为:

65.预脱脂

→

水洗

→

脱脂

→

水洗

→

除锈

→

水洗

→

活化

→

水洗

→

涂镀前处理液(时间统一为10~20min,ph值2.0~4.0,温度为室温)

→

涂镀 (采用粉末涂料)

→

烘烤固化

→

性能测试。

66.1.测试方法

67.1)成膜外观:检验所制得喷塑涂层颜色和膜厚。

68.2)十字划叉耐中性盐雾性:参照《gb/t 10125-2012人造气氛腐蚀试验盐雾试验》:

69.①

裸基材经处理液后直接做nss盐雾试验,记录出现锈点时间。

70.②

喷塑样件做nss盐雾试验,500h。

71.3)划百格测试:参照《gb/t 9286-1998色漆和清漆漆膜的划痕试验》:喷塑样件做划百格测试。

72.4)t弯测试:参照《gb/t 30791-2014色漆和清漆t弯试验》:喷塑样件做t弯测试。

73.5)杯突测试:参照《gb/t 9753-2007色漆和清漆杯突试验》:喷塑样件做杯突测试。

74.2.结果与分析

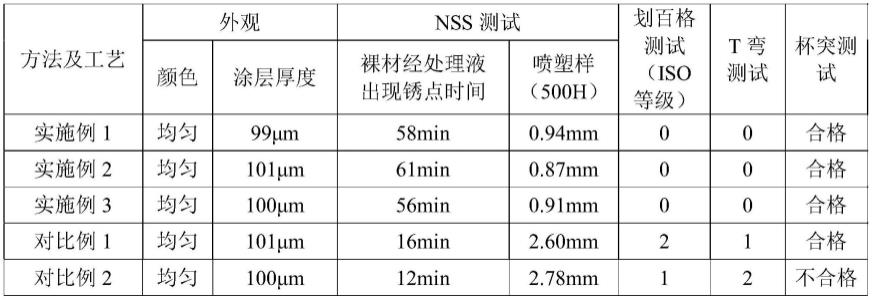

75.实施例1-3和对比例1-2的成膜性能检测结果如下表1。

76.表1测试结果

[0077][0078]

可以看出,本技术实施例1-3制备的环保型涂镀前处理液处理钢铁工件后,裸材nss耐盐雾试验平均约58min,远高于对比例平均14min;喷涂后nss耐盐雾试验500h,腐蚀宽度平均0.90mm,小于对比例的2.60和2.78mm值,划百格测试、t弯测试、杯突测试均合格。表明该环保型涂镀前处理液所成膜层具有工序间防腐蚀时间长和显著提高涂镀层结合力的综合性能。

[0079]

以上仅为本发明的较佳实用例而已,并不用以限制本发明创造;尽管参照前述实施方式对本发明进行了详细的说明,本领域的普通技术人员应当理解:凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明创造的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1