一种高取向石墨烯铝基复合材料的制备方法

1.本发明涉及墨烯铝基复合材料制备技术领域,具体为一种高取向石墨烯铝基复合材料的制备方法。

背景技术:

2.石墨烯(graphene)是一种以sp2杂化连接的碳原子紧密堆积成单层二维蜂窝状晶格结构的新材料。石墨烯具有优异的光学、电学、力学特性,在材料学、微纳加工、能源、生物医学和药物传递等方面具有重要的应用前景,被认为是一种未来革命性的材料。英国曼彻斯特大学物理学家安德烈

·

盖姆和康斯坦丁

·

诺沃肖洛夫,用微机械剥离法成功从石墨中分离出石墨烯,因此共同获得2010年诺贝尔物理学奖。石墨烯常见的粉体生产的方法为机械剥离法、氧化还原法、sic外延生长法,薄膜生产方法为化学气相沉积法(cvd)。

3.虽然近年来与石墨烯相关的研究很多,但是由于石墨烯/金属界面的不相容性,导致界面结合力弱,降低了金属基体的力学性能。石墨烯具有更大的界面接触面积,因此比其他增强体更难分散。石墨烯在金属基体中的均匀分散是制备复合材料的关键问题。

4.金属基石墨烯复合材料的制备技术一般以液相法和固相法为主。液相法的工艺路线包括在凝固前向熔融金属中添加石墨烯;固相法包括压制和烧结混合粉末或通过热等静压烧结大块复合材料。

5.但是上述方法均存在生产效率较低,大规模化生产存在一定难度;工序较为繁琐,工业规模化应用存在困难和存在浸渗不均的现象,稳定性难以保证的问题。

6.本发明主要是为解决如今的高取向石墨烯铝基复合材料的制备方法难以大规模生产运用,成本高、工艺过程复杂,并且因为界面结合能力弱而使力学性能、热导率、电导率等提升不足的问题,而提供一种新型的高取向石墨烯铝基复合材料的制备方法。

技术实现要素:

7.本发明的目的在于提供一种高取向石墨烯铝基复合材料的制备方法,以解决上述背景技术中提出的问题。

8.为实现上述目的,发明提供如下技术方案:一种高取向石墨烯铝基复合材料的制备方法,具体包括以下步骤:

9.步骤一:称取石墨烯、石墨烯氧化物、kcl、mgo、sic、nh4hco3及纯钨粉末混合制备成混合粉末;

10.步骤二:将上述混合粉末置于球磨罐中,抽真空后在球磨机中进行球磨,球磨机转速为120~150r/min、球料比为10:1、球磨2~2.5h、真空度为10-3

~10-4

pa,得到混合均匀的复合粉体;

11.步骤三:将上述复合粉体在压力为25~30mpa、保压时间为5~8min的真空环境下冷制成预制体;

12.步骤四:将上述预制体放到700~800℃模具中保温,保温前首先将预制体在模具

中30min升温至100℃,保温1.5~2h,之后将温度升至700~800℃,然后将铜熔液施加5~10mpa压力,使铜熔液浸渗到预制体中,保压2~3min,脱模获得复合薄板;

13.步骤五:将纯铝置于熔炼炉中在700~750℃条件下熔炼保温,得到铝熔体,熔炼过程中将质量分数0.2~0.3%铝粉包覆的石墨烯加入到熔体中搅拌,获得石墨烯/铝熔体,并在搅拌期间向熔体中吹入高纯氩气;

14.步骤六:将步骤四中所述的复合薄板置于浇铸模具中,再将步骤五中所述的石墨烯/铝熔体置于铸模中浇铸成型后,得到石墨烯铝基复合材料。

15.优选的,步骤一中所述混合粉末中kcl的质量分数为4~8%,mgo的质量分数为2~6%,nh4hco3的质量分数为20~30%,石墨烯的质量分数为25~50%,石墨烯氧化物的质量分数为15%。

16.优选的,步骤一中所述混合粉末中纯钨粉末的粒度为2~3μm,纯度≥99.7%;sic粉末的粒度为30~50μm;石墨烯的粒径为0.2~2μm;石墨烯氧化物的单层片径为0.2~2μm;nh4hco3的粒度为150~300μm。

17.优选的,步骤二中所述球磨机的磨球为刚玉球或钢球的一种或两者混合。

18.优选的,步骤二中所述混合粉末中的sic与钨粉颗粒按体积5∶1混合。

19.优选的,步骤六中所述浇铸模具的预热温度为300℃。

20.优选的,所述复合薄板在浇铸模具中以铺层状设置,含量由铺层数量决定。

21.优选的,所述复合薄板的铺层保证热导具有高度取向性,根据散热方向布置薄板取向,同时根据散热量需求控制薄板铺层数量。

22.与现有技术相比,发明的有益效果是:

23.1、该高取向石墨烯铝基复合材料的制备方法,其石墨烯铝基复合材料成分分布均匀、导热导电性能高、导热方向可控,且其可以根据实际需求制备不同复合薄板含量及具有高度热导取向性的石墨烯/铝复合材料,使得到的复合材料热导率性得以显著提高。

24.2、该高取向石墨烯铝基复合材料的制备方法,能有效降低石墨烯与铝基体在液面上的反应,最终通过熔炼铸造制得石墨烯铝基复合材料,其热导率性能较未添加石墨烯的材料提高了15~30%,为大规模制备高热导高取向石墨烯复合材料提供了可行方案。

附图说明

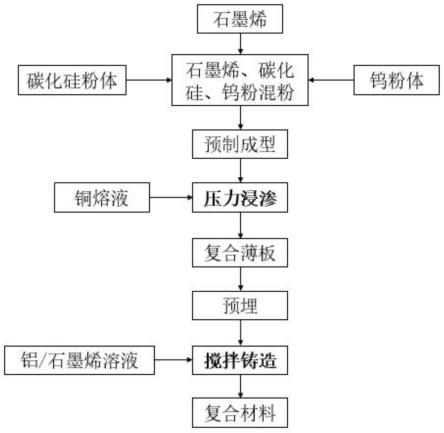

25.图1为一种高取向石墨烯铝基复合材料的制备方法的工艺流程示意图。

具体实施方式

26.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.请参阅图1,本发明提供如下技术方案:

28.实施例一:

29.一种高取向石墨烯铝基复合材料的制备方法,包括以下制备步骤:

30.步骤一:称量:首先将sic与钨粉颗粒按体积5∶1混合,即83.3%sic,16.7%钨粉。

再将20%sic和钨粉,34%石墨烯,10%石墨烯氧化物,4%kcl,2%mgo,30%nh4hco3制备混合粉末;混合粉末中纯钨粉末的粒度为2μm,纯度≥99.8%;sic粉末的粒度为35μm;石墨烯的粒径为0.2μm,石墨烯氧化物的单层片径0.2μm,nh4hco3的粒径为150μm;

31.步骤二:球磨:将步骤一得到的混合粉末置于球磨罐中,抽真空后进行球磨,得到充分混合均匀的复合粉体,磨球与物料的质量比为10:1,球磨时间为2h,转速为120r/min,得到复合粉体;

32.步骤三:将步骤二得到的复合粉体冷压制成预制块,压力为25mpa,保压时间为8min,温度为室温;

33.步骤四:将预制体放到700℃模具中保温0.5h,保温前首先将预制体在模具中30min升温至100℃,保温1.5h,之后将温度升至700℃,然后将铜熔液施加5mpa压力,使铜熔液浸渗到预制体中,保压3min,最后脱模获得复合薄板;

34.步骤五、将纯铝置于熔炼炉中在700℃条件下熔炼保温,得到铝熔体,熔炼过程中将质量分数0.2%铝粉包覆的石墨烯加入到熔体中机械搅拌,搅拌速度650r/min、搅拌时间35min,并在搅拌期间向熔体中吹入高纯氩气,氩气吹入量为5l/min;

35.步骤六、将复合薄板按照一定取向铺设于铸模中,将熔体按照一定方向浇铸进铺有薄板的铸模中,浇铸成型后得石墨烯铝基复合材料。

36.实施例二,

37.一种高取向石墨烯铝基复合材料的制备方法,包括以下制备步骤:

38.步骤一、称量:首先sic与钨粉颗粒按体积5∶1混合,即83.3%sic,16.7%钨粉;再将20%sic和钨粉,44%石墨烯,10%石墨烯氧化物,4%kcl,2%mgo,20%nh4hco3制备混合粉末;混合粉末中纯钨粉末的粒度为3μm,纯度≥99.8%;sic粉末的粒度为45μm;石墨烯的粒径为2μm,石墨烯氧化物的单层片径2μm,nh4hco3的粒径为250μm;

39.步骤二、球磨:将步骤一得到的混合粉末置于球磨罐中,抽真空后进行球磨,得到充分混合均匀的复合粉体,磨球与物料的质量比为10:1,球磨时间为2.5h,转速为140r/min,得到复合粉体;

40.步骤三、将步骤二得到的复合粉体冷压制成预制块,压力为30mpa,保压时间为5min,温度为室温;

41.步骤四、将预制体放到800℃模具中保温0.5h,保温前首先将预制体在模具中30min升温至100℃,保温2h,之后将温度升至800℃,然后将铜熔液施加10mpa压力,使铜熔液浸渗到预制体中,保压2min,最后脱模获得复合薄板;

42.步骤五、将纯铝置于熔炼炉中在750℃条件下熔炼保温,得到铝熔体,熔炼过程中将质量分数0.3%铝粉包覆的石墨烯加入到熔体中机械搅拌,搅拌速度700r/min、搅拌时间40min,并在搅拌期间向熔体中吹入高纯氩气,氩气吹入量为5l/min;

43.步骤六、将复合薄板按照一定取向铺设于铸模中,将熔体按照一定方向浇铸进铺有薄板的铸模中,浇铸成型后得石墨烯铝基复合材料。

44.技术效果:该高取向石墨烯铝基复合材料的制备方法,其石墨烯铝基复合材料成分分布均匀、导热导电性能高、导热方向可控,且其可以根据实际需求制备不同复合薄板含量及具有高度热导取向性的石墨烯/铝复合材料,使得到的复合材料热导率性得以显著提高。该高取向石墨烯铝基复合材料的制备方法,能有效降低石墨烯与铝基体在液面上的反

应,最终通过熔炼铸造制得石墨烯铝基复合材料,其热导率性能较未添加石墨烯的材料提高了15~30%,为大规模制备高热导高取向石墨烯复合材料提供了可行方案。

45.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1