低成本高淬透性变速器齿轮用钢及其生产方法与流程

1.本发明属于冶金技术领域,具体涉及一种低成本高淬透性变速器齿轮用钢及其生产方法。

背景技术:

2.变速器中关键零件齿轮的工况苛刻,对原材料性能要求高;当前,汽车研发、原材料、制造、人力资源等成本居高不下,为了更好的控制项目成本支出,在满足使用功能的同时控制零部件成本,需开发具有高性价比的原材料。目前传统用齿轮钢材料为20mncr5,但其成本较高,gb/t5216中的20cr1h及日标中的scr420h的末端淬透性不能满足目前变速箱齿轮的要求。

技术实现要素:

3.本发明的目的在于提供一种低成本高淬透性变速器齿轮用钢及其生产方法,通过调整钢材成分,优化lf、rh、连铸和热处理工艺,钢材的末端淬透性提高:j9(mm)达到33-42hrc;j15(mm)达到27-36hrc。

4.为达到上述目的,本发明提供的技术方案为:一种低成本高淬透性变速器齿轮用钢,其化学成分组成及其质量百分含量为:c 0.19~0.25%、si 0.20~0.37%、mn 0.95~1.10%、cr 1.0~1.40%、ni 0.15~0.25%、al 0.025~0.050%、cu 0.10~0.20%、p≤0.015%、s≤0.015%、n 0.0110~0.0150%,余量为fe和不可避免的杂质。

5.各化学成分的作用机理如下所述:c:直接影响钢材的强度、塑性、韧性。当钢中含碳量在0.8%以下时,随着含碳量的增加,钢材的强度和硬度提高,而塑性和韧性降低;因此碳含量需要根据不同的材料用途而量身定做。

6.si:硅能溶于铁素体和奥氏体中提高钢的硬度和强度,能促使铸钢中的柱状晶成长,降低塑性。

7.mn:mn能提高钢材强度、提高钢的淬透性,改善钢的热加工性能。在钢铁冶炼中可与s形成高熔点的mns,进而消弱和消除s的不良影响。

8.cr:铬能增加钢的淬透性并有二次硬化的作用,可提高碳钢的硬度和耐磨性而不使钢变脆,使钢经淬火回火后具有较好的综合力学性能,在渗碳钢中还可以形成含铬的碳化物,提高材料表面的耐磨性。

9.al:铝在钢中的主要作用是细化晶粒、固定钢中的氮,从而显著提高钢的冲击韧性,降低冷脆倾向和时效倾向性。

10.s:元素控制过高会降低钢的洁净度,恶化钢的性能。

11.p:增加钢的脆性,降低冲击性能;将p元素含量控制在不超过0.015%,可以防止降低钢的综合性能。

12.ni:既能提高钢的强度、又能提高其塑性与韧度;ni在钢中不形成碳化物,只能固溶于奥氏体与铁素体,起着细化晶粒、强化铁素体、改善韧性,可阻止高温时晶粒的增长,仍可保持细晶粒组织。

13.cu:改善普通低合金钢的抗大气腐蚀性能,特别是和磷配合使用时,加入铜还能提高钢的强度和屈服比。

14.n:对钢材性能的影响与碳、磷相似,随着氮含量的增加,可使钢材的强度显著提高,塑性特别是韧性也显著降低,可焊性变差,冷脆性加剧;同时增加时效倾向及冷脆性和热脆性,损坏钢的焊接性能及冷弯性能。因此,应该尽量减小和限制钢中的含氮量。一般规定氮含量应不高于0.018%。

15.本发明还提供了上述变速器齿轮用钢的生产方法,包括电炉、lf、rh、连铸和热处理工序。

16.本发明所述电炉工序,通过改进终点控制和电炉偏心炉底出钢控制下渣,提高出钢[c]、[al]成分的稳定性:c 0.17~0.20%、si 0.17~0.25%、mn 0.70~0.9%、cr 0.9~1.20%、ni 0.15~0.20%、al 0.025~0.030%、cu 0.10~0.15%、p≤0.015%、s≤0.025%、n 0.0110~0.0150%,余量为fe和不可避免的杂质。

[0017]

本发明所述lf工序,lf精炼炉在脱氧良好,即氧含量≤12ppm的前提下通过加料模型及计算机控制自动微调合金,提高合金元素收得率:c 0.19~0.24%、si 0.20 ~0.32%、mn 0.95~1.10%、cr 1.0~1.30%、ni 0.15~0.25%、al 0.025~0.050%、cu 0.10~0.20%、p≤0.015%、s≤0.015%、n 0.0110~0.0150%,余量为fe和不可避免的杂质。

[0018]

本发明所述rh工序在真空状态下通过加料模型及计算机控制自动微调合金:c 0.19~0.25%、si 0.20 ~0.37%、mn 0.95~1.10%、cr 1.0~1.40%、ni 0.15~0.25%、al 0.025~0.050%、cu 0.10~0.20%、p≤0.015%、s≤0.015%、n 0.0110~0.0150%,余量为fe和不可避免的杂质。

[0019]

本发明所述连铸工序,铸坯电搅160/2.2~220/2.2a/hz,末搅130/8~150/8a/hz,中包过热度15~25℃,比水量0.20~0.25l/kg,拉速1.3~1.5m/s。

[0020]

本发明所述热处理工艺,采用正火工艺;所述正火温度为880℃~910℃,淬火温度为860℃~880℃。

[0021]

本发明提供的技术方案的有益效果在于:本发明通过适量增加合金元素在钢中的含量及添加微合金元素ni、cu等,使得制备的钢材相较于gb/t5216中的20cr1h及日标中的scr420h具有更高的末端淬透性:j9(mm)达到33-42hrc;j15(mm)达到27-36hrc;且本发明方法生产成本较低、工业稳定性好、经济性高。

具体实施方式

[0022]

下面结合具体实施方式对本发明作进一步详细的说明。

[0023]

实施例1-8低成本高淬透性变速器齿轮用钢的生产方法包括电炉、lf、rh、连铸和热处理工序;各工序工艺如下所述。

[0024]

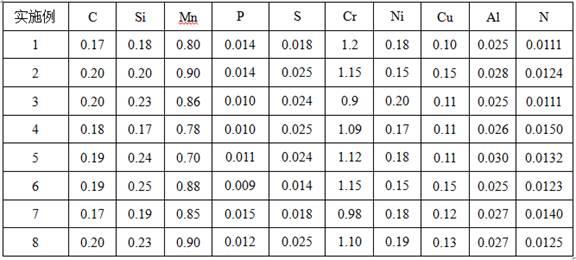

(1)电炉工序:电炉出钢调整合金后的化学成分组成及质量百分含量见表1。

[0025]

表1 实施例1-8齿轮用钢的化学成分组成及质量百分含量(%)

(2)lf工序:lf精炼炉在脱氧良好,即氧含量≤12ppm的前提下通过加料模型及计算机控制自动微调合金,化学成分组成及质量百分含量见表2。

[0026]

表2 实施例1-8齿轮用钢的化学成分组成及质量百分含量(%)(3)rh工序:在真空状态下通过加料模型及计算机控制自动微调合金,化学成分组成及质量百分含量见表3。

[0027]

表3 各实施例齿轮用钢的化学成分组成及质量百分含量(%)

(4)连铸工序:铸坯电搅160/2.2~220/2.2a/hz,末搅130/8~150/8a/hz,中包过热度15~25℃,比水量0.20~0.25l/kg,拉速1.3~1.5m/s。各实施例所述加热工序的工艺参数见表4。

[0028]

表4 各实施例连铸工序工艺参数(5)热处理工序,正火温度为880℃~910℃,淬火温度为860℃~880℃。各实施例所述热处理工序的工艺参数见表5。

[0029]

表5 各实施热处理工艺参数(6)本齿轮用钢产品标准参考上述表格,各实施例所得齿轮用钢的末端淬透性见表6。

[0030]

表6 各实施例所得齿轮用钢产品的末端淬透性从表6可知,本发明方法显著提高了钢材的末端淬透性:j9(mm)达到33-42hrc;j15(mm)达到27-36hrc。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1