一种超低间隙相变诱导塑性亚稳β钛合金及其制备方法

一种超低间隙相变诱导塑性亚稳

β

钛合金及其制备方法

技术领域

1.本发明属于钛合金材料技术领域,具体涉及一种超低间隙相变诱导塑性亚稳β钛合金及其制备方法。

背景技术:

2.由含量接近100%的稳定性较低的体心立方结构相组成的钛合金被称为亚稳β钛合金,这类钛合金由于时效强化效应显著、抗应力腐蚀性能优异等特点而被广泛应用于高强度航空结构件,例如最新一代的大型民用客机空客380和波音787的起落架都大量使用了这类钛合金。

3.但是,现有商用亚稳β钛合金经过固溶时效后尽管具有高强度,但是其塑性低、加工硬化能力差,这极大限制了该类合金在航空、航天等领域的应用。近些年的研究表明,将孪晶诱导塑性效应和/或相变诱导塑性效应引入到亚稳β钛合金中,可以有效改善该类合金的塑性,使其呈现出高加工硬化率及高延伸率。值得注意的是,目前主要在不含al元素的亚稳β钛合金中成功引入了这两种效应,并且现有研究表明al元素的添加容易抑制这两种效应。

4.例如,ti-15mo-5zr合金具有这两种效应,而在添加了al元素的ti-15mo-5zr-3al合金中这两种效应就被完全抑制了。但是,al元素由于密度小、价格低,已成为商用亚稳β钛合金最常用的合金化元素之一,目前在航空工业应用的绝大部分亚稳β钛合金都含有al元素。这些含有al元素的亚稳β钛合金的共同特点是通常仅存在位错滑移一种变形机制,在塑性变形的过程中不会产生孪晶和应力诱发α"马氏体相变等变形机制,因此不会产生孪晶诱导塑性效应或相变诱导塑性效应。考虑到仅存在位错滑移一种变形机制的合金表现出低加工硬化率及低延伸率,而具有孪晶诱导塑性效应或相变诱导塑性效应的合金会表现出高加工硬化率及高延伸率;

5.因此,通过合理设计含有al元素的亚稳β钛合金的化学成分,使得其在变形过程中产生孪晶诱导塑性效应和/或相变诱导塑性效应,是改善亚稳β钛合金塑性低、加工硬化能力差的问题的关键。

6.基于此,提出了一种超低间隙相变诱导塑性亚稳β钛合金及其制备方法。

技术实现要素:

7.本发明所要解决的技术问题在于针对上述现有技术的不足,考虑到al元素是大部分商用亚稳β钛合金中不可或缺的元素,因此研发出含al元素同时具有高加工硬化率、高延伸率的亚稳β钛合金是解决现有商用亚稳β钛合金应用局限的关键。

8.基于以上考虑,本发明针对现有商用亚稳β钛合金强度高、塑性低的问题,提供一种超低间隙相变诱导塑性亚稳β钛合金及其制备方法,以解决上述背景技术中提出的问题。

9.为解决上述技术问题,本发明采用的技术方案是:一种超低间隙相变诱导塑性亚稳β钛合金,所述合金的组成质量百分数如下:11%~14.5%mo,0%~3.1%al,余量为ti和

微量的杂质元素;

10.其中,所述合金中mo和al的质量百分数之差为11%~11.5%,以保证该合金在固溶淬火后能获得100%的稳定性很低的体心立方结构相;

11.所述合金中间隙型杂质元素h、o、n的质量百分数分别低于0.0005%、0.03%、0.003%,以保证该合金在发生应力诱发α"马氏体相变时所涉及的大量原子集体移动不被晶格间隙中的杂质所阻碍,从而激发出相变诱导塑性效应;

12.所述合金中置换型杂质元素fe的质量百分数低于0.06%,以保证该合金的体心立方结构相的稳定性维持在很低的水平。

13.进一步的,所述合金由100%的体心立方结构相组成。

14.一种超低间隙相变诱导塑性亚稳β钛合金的制备方法,包括以下步骤:

15.先称取适量的原料,将原料进行电弧熔炼,得到合金铸锭;

16.再将得到的合金铸锭进行退火处理,然后再进行热轧处理和冷轧处理;

17.最后再进行真空固溶处理,完成超低间隙相变诱导塑性亚稳β钛合金的制备。

18.进一步的,原料具体为纯度高于99.9%的纯ti、ti-mo中间合金、al-mo中间合金。

19.进一步的,所述电弧熔炼是在真空电弧熔炼炉中进行,并采用氩气作为保护气氛,电弧熔炼重复进行3~5次,其中每一次熔炼完成后都翻转合金铸锭以进行下一次熔炼。

20.进一步的,所述退火处理具体为真空均匀化退火处理,具体是在真空度低于3

×

10-4

pa的真空环境中,经1050℃保温12h后随炉冷却至室温。

21.进一步的,所述热轧处理是先在真空度低于3

×

10-4

pa的真空环境中经900℃保温30min,随后立即采用双辊板带轧机进行一道次轧制,总形变率为42~60%。

22.进一步的,所述冷轧处理过程是在室温下采用双辊板带轧机多道次轧制,每道次的下压量为0.3mm,总形变率为26%~35%。

23.进一步的,所述真空固溶处理是在真空度低于5

×

10-3

pa的真空环境中,经880℃~910℃保温30min后,水冷淬火。

24.本发明与现有技术相比具有以下优点:

25.本发明中制备的超低间隙相变诱导塑性亚稳β钛合金兼具高强度、高塑性及高加工硬化率,在最优成分配比和最佳固溶处理条件下,其抗拉强度达到了987mpa,断后延伸率达到了48%,塑性变形阶段的最大加工硬化率达到了2070mpa,特别适合于制造对结构减重有很高要求的航空航天钣金件和紧固件。

附图说明

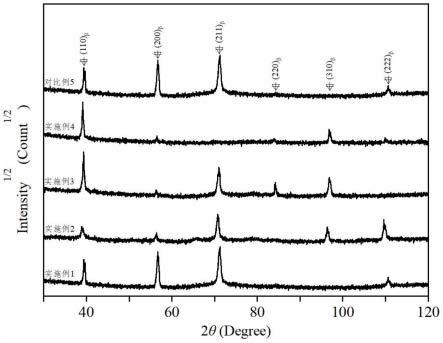

26.图1为本发明实施例1~4及对比例5中制备得到的钛合金的xrd谱图。

27.图2为本发明实施例1~4及对比例5中制备得到的钛合金的光学显微镜图片。

28.图3为本发明实施例1~4及对比例5中制备得到的钛合金的真应力-真应变曲线示例图片。

29.图4为本发明实施例1~4及对比例5中制备得到的钛合金变形组织电子背散射衍射和扫描电镜图片。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

31.实施例1,本实施例的超低间隙相变诱导塑性亚稳β钛合金的主要组成元素及质量百分数为:11.48%mo,0.024%fe,0.0004%h,0.017%o,0.001%n,余量为ti和其它不可避免的杂质元素。

32.该合金的制备方法包括以下步骤:

33.s1、以纯度高于99.9%的纯ti、ti-mo中间合金为原料,在真空电弧熔炼炉中进行熔炼,采用氩气作为保护气氛。

34.s2、翻转上一步熔炼所得的铸锭,并采用同样的参数进行再次熔炼,如此反复熔炼3次,以提高最终所得成品铸锭的成分均匀性。

35.s3、将成品铸锭置于热处理炉中,保证其所处环境的真空度低于3

×

10-4

pa,先随炉升温至1050℃,并在该温度保温进行12h的均匀化退火处理,然后随炉冷却至室温。

36.s4、将真空均匀化退火处理后的铸锭在真空度低于3

×

10-4

pa的真空环境中加热至900℃并保温30min,随后立即采用双辊板带轧机进行一道次轧制,总形变率为48.6%。

37.s5、在室温下将热轧处理后的板材采用双辊板带轧机进行多道次轧制,每道次的下压量为0.3mm,总形变率为26.3%。

38.s6、将冷轧处理后的板材在真空度低于5

×

10-3

pa的真空环境中经895℃固溶处理30min后水冷淬火,完成制备。

39.采用xrd和光学显微镜表征本实施例所制备的合金的初始组织,结果分别如图1和图2所示:本实施例所制备的合金由100%的体心立方结构相组成。

40.根据gb/t 228.1

–

2010《金属材料拉伸试验第1部分:室温试验方法》测量本实施例所制备的合金的力学性能,其真应力-真应变曲线如图3所示,结果表明其抗拉强度为987mpa,断后延伸率为48%,塑性变形阶段的最大加工硬化率为2070mpa。

41.采用电子背散射衍射和扫描电镜表征本实施例所制备的合金的变形组织,结果如附图4所示。从图中可以看到,该合金变形过程中主要的变形机制为应力诱发α"马氏体相变和位错滑移。

42.实施例2,本实施例的超低间隙相变诱导塑性亚稳β钛合金的主要组成元素及质量百分数为:12.45%mo,1.03%al,0.045%fe,0.00045%h,0.0082%o,0.0005%n,余量为ti和其它不可避免的杂质元素。

43.该合金的制备方法包括以下步骤:

44.s1、以纯度高于99.9%的纯ti、ti-mo中间合金、al-mo中间合金为原料,在真空电弧熔炼炉中进行熔炼,采用氩气作为保护气氛。

45.s2、翻转上一步熔炼所得的铸锭,并采用同样的参数进行再次熔炼,如此反复熔炼3次,以提高最终所得成品铸锭的成分均匀性。

46.s3、将成品铸锭置于热处理炉中,保证其所处环境的真空度低于3

×

10-4

pa,先随炉升温至1050℃,并在该温度保温进行12h的均匀化退火处理,然后随炉冷却至室温。

47.s4、将真空均匀化退火处理后的铸锭在真空度低于3

×

10-4

pa的真空环境中加热至900℃并保温30min,随后立即采用双辊板带轧机进行一道次轧制,总形变率为44.0%。

48.s5、在室温下将热轧处理后的板材采用双辊板带轧机进行多道次轧制,每道次的下压量为0.3mm,总形变率为29.1%。

49.s6、将冷轧处理后的板材在真空度低于5

×

10-3

pa的真空环境中经905℃固溶处理30min后水冷淬火,完成制备。

50.采用xrd和光学显微镜表征本实施例所制备的合金的初始组织,结果分别如图1和图2所示,可以看到,本实施例所制备的合金由100%的体心立方结构相组成。

51.根据gb/t 228.1

–

2010《金属材料拉伸试验第1部分:室温试验方法》测量本实施例所制备的合金的力学性能,其真应力-真应变曲线如图3所示:结果表明其抗拉强度为930mpa,断后延伸率为46%,塑性变形阶段的最大加工硬化率为1500mpa。

52.采用电子背散射衍射和扫描电镜表征本实施例所制备的合金的变形组织,结果如图4所示,从图中可以看到,该合金变形过程中主要的变形机制为应力诱发α"马氏体相变和位错滑移。

53.实施例3,本实施例的超低间隙相变诱导塑性亚稳β钛合金的主要组成元素及质量百分数为:13.37%mo,2.02%al,0.045%fe,0.00020%h,0.017%o,0.00099%n,余量为ti和其它不可避免的杂质元素。

54.该合金的制备方法包括以下步骤:

55.s1、以纯度高于99.9%的纯ti、ti-mo中间合金、al-mo中间合金为原料,在真空电弧熔炼炉中进行熔炼,采用氩气作为保护气氛。

56.s2、翻转上一步熔炼所得的铸锭,并采用同样的参数进行再次熔炼,如此反复熔炼3次,以提高最终所得成品铸锭的成分均匀性。

57.s3、将成品铸锭置于热处理炉中,保证其所处环境的真空度低于3

×

10-4

pa,先随炉升温至1050℃,并在该温度保温进行12h的均匀化退火处理,然后随炉冷却至室温。

58.s4、将真空均匀化退火处理后的铸锭在真空度低于3

×

10-4

pa的真空环境中加热至900℃并保温30min,随后立即采用双辊板带轧机进行一道次轧制,总形变率为51.2%。

59.s5、在室温下将热轧处理后的板材采用双辊板带轧机进行多道次轧制,每道次的下压量为0.3mm,总形变率为27.4%。

60.s6、将冷轧处理后的板材在真空度低于5

×

10-3

pa的真空环境中经880℃固溶处理30min后水冷淬火。

61.采用xrd和光学显微镜表征本实施例所制备的合金的初始组织,结果分别如图1和图2所示,可以看到,本实施例所制备的合金由100%的体心立方结构相组成。

62.根据gb/t 228.1

–

2010《金属材料拉伸试验第1部分:室温试验方法》测量本实施例所制备的合金的力学性能,其真应力-真应变曲线如图3所示,结果表明其抗拉强度为895mpa,断后延伸率为39%,塑性变形阶段的最大加工硬化率为950mpa。

63.采用电子背散射衍射和扫描电镜表征本实施例所制备的合金的变形组织,结果如图4所示,可以看到,该合金变形过程中主要的变形机制为应力诱发α"马氏体相变和位错滑移。

64.实施例4,本实施例的超低间隙相变诱导塑性亚稳β钛合金的主要组成元素及质量

百分数为:14.48%mo,3.03%al,0.055%fe,0.00014%h,0.012%o,0.0007%n,余量为ti和其它不可避免的杂质元素。

65.该合金的制备方法包括以下步骤:

66.s1、以纯度高于99.9%的纯ti、ti-mo中间合金、al-mo中间合金为原料,在真空电弧熔炼炉中进行熔炼,采用氩气作为保护气氛。

67.s2、翻转上一步熔炼所得的铸锭,并采用同样的参数进行再次熔炼,如此反复熔炼3次,以提高最终所得成品铸锭的成分均匀性。

68.s3、将成品铸锭置于热处理炉中,保证其所处环境的真空度低于3

×

10-4

pa,先随炉升温至1050℃,并在该温度保温进行12h的均匀化退火处理,然后随炉冷却至室温。

69.s4、将真空均匀化退火处理后的铸锭在真空度低于3

×

10-4

pa的真空环境中加热至900℃并保温30min,随后立即采用双辊板带轧机进行一道次轧制,总形变率为42.5%。

70.s5、在室温下将热轧处理后的板材采用双辊板带轧机进行多道次轧制,每道次的下压量为0.3mm,总形变率为27.1%。

71.s6、将冷轧处理后的板材在真空度低于5

×

10-3

pa的真空环境中经880℃固溶处理30min后水冷淬火。

72.采用xrd和光学显微镜表征本实施例所制备的合金的初始组织,结果分别如图1和图2所示,可以看到,本实施例所制备的合金由100%的体心立方结构相组成。

73.根据gb/t 228.1

–

2010《金属材料拉伸试验第1部分:室温试验方法》测量本实施例所制备的合金的力学性能,其真应力-真应变曲线如图3所示,结果表明其抗拉强度为927mpa,断后延伸率为22%。

74.采用电子背散射衍射和扫描电镜表征本实施例所制备的合金的变形组织,结果如图4所示,可以看到,该合金变形过程中主要的变形机制为应力诱发α"马氏体相变和位错滑移。

75.对比例5,本对比例的超低间隙相变诱导塑性亚稳β钛合金的主要组成元素及质量百分数为:15.27%mo,4.00%al,0.028%fe,0.00014%h,0.022%o,0.0013%n,余量为ti和其它不可避免的杂质元素。

76.该合金的制备方法包括以下步骤:

77.s1、以纯度高于99.9%的纯ti、ti-mo中间合金、al-mo中间合金为原料,在真空电弧熔炼炉中进行熔炼,采用氩气作为保护气氛。

78.s2、翻转上一步熔炼所得的铸锭,并采用同样的参数进行再次熔炼,如此反复熔炼3次,以提高最终所得成品铸锭的成分均匀性。

79.s3、将成品铸锭置于热处理炉中,保证其所处环境的真空度低于3

×

10-4

pa,先随炉升温至1050℃,并在该温度保温进行12h的均匀化退火处理,然后随炉冷却至室温。

80.s4、将真空均匀化退火处理后的铸锭在真空度低于3

×

10-4

pa的真空环境中加热至900℃并保温30min,随后立即采用双辊板带轧机进行一道次轧制,总形变率为60%。

81.s5、在室温下将热轧处理后的板材采用双辊板带轧机进行多道次轧制,每道次的下压量为0.3mm,总形变率为34.5%。

82.s6、将冷轧处理后的板材在真空度低于5

×

10-3

pa的真空环境中经890℃固溶处理30min后水冷淬火。

83.采用xrd和光学显微镜表征本对比例所制备的合金的初始组织,结果分别如图1和图2所示,可以看到,本对比例所制备的合金由100%的体心立方结构相组成。

84.根据gb/t 228.1

–

2010《金属材料拉伸试验第1部分:室温试验方法》测量本对比例所制备的合金的力学性能,其真应力-真应变曲线如图3所示,结果表明其抗拉强度为782mpa,断后延伸率为17%。相较于实施例1~4,尽管制备方法相同且合金成分相近,但是该对比例的合金成分超出了本专利申请保护的成分范围,导致其呈现出较低的断后延伸率。

85.采用电子背散射衍射和扫描电镜表征本对比例所制备的合金的变形组织,结果如图4所示,可以看到,该合金变形过程中主要的变形机制为位错滑移,而不存在应力诱发α"马氏体相变。相较于实施例1~4,尽管制备方法相同且合金成分相近,但是该对比例的合金成分超出了本专利申请保护的成分范围,导致其不具有相变诱导塑性效应。

86.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其它变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其它要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

87.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1