一种高均匀性钒铝合金粉体的制备方法与流程

1.本发明涉及合合金材料技术领域,特别涉及一种高均匀性钒铝合金粉体的制备方法。

背景技术:

2.钒铝合金是市场上需求量最大、应用最为广泛的中间合金,可大幅提高钛合金(如:ta、tb、tc系列钛合金)的热强性和强度,常被用作飞机起落架、火箭壳体、发动机叶片等部分的材料。钒铝合金的性能会直接影响钛合金的质量。

3.钒铝合金的性能受制备方法影响,目前主要以铝热法、两步法和电铝热法为主:

4.(1)铝热法:以v2o5、铝源与造渣剂(通常为caf2或cao)为原料,铝热反应后经过清渣、精整后得到成品。铝热法工艺简单,是应用最广泛的方法。工业生产中,为保证产量,单炉锭重约在200kg以上,连续投料法单炉锭重更是高达700kg以上,是民用钒铝合金的主要生产方法。由于受钒铝合金性质影响,合金锭偏析较为严重,钒含量波动多在1.0~2.5%之间;且由于金属间化合物al

8v5

与v相钒含量相差较大的影响,单炉成锭体量较大时,散热慢,高温条件下热裂性较为严重,尤其是alv

55

、alv

65

合金,裂纹面上氧含量较高;

5.(2)两步法(铝热+真空中频熔炼法):将铝热法成品与少量铝于真空中频熔炉中进行二次熔炼,经过二次熔炼,合金中气体杂质将进一步脱除,合金均匀性进一步提高,钒含量波动《1.2%,钒铝合金成品更加致密,经磁选后得到成品,是航空航天钒铝合金的主要生产方法。此法成品钒铝合金的钒含量偏析依然较大,且在二次熔炼过程中,合金熔液与刚玉或石墨坩埚接触,有几率引入杂质,影响合金质量;

6.(3)电铝热法:将v2o5、铝源与造渣剂按比例混合,分三次引入反应炉,靠电极与炉料中的铝源产生电弧,引发铝热反应。此法可大幅提高v的收率,合金与夹渣分离彻底;但喷吹加料时间、配铝系数以及喷枪深度均会影响合金的偏析情况,且氧含量偏高,此法相对不太成熟,应用较少。

7.上述钒铝合金的生产方法均无法同时解决合金内部的钒含量偏析以及氧含量偏高问题,尤其是当制备钒铝合金粉体时,需要将铝热法、两步法或电铝热法制备的合金液浇注成锭后进行磨粉处理,在磨粉过程会进一步提高合金的氧、氮含量。这些问题极大的影响了钒铝合金在高端钛合金及航空工业中的应用。

技术实现要素:

8.有鉴于此,本发明目的在于提供一种高均匀性钒铝合金粉体的制备方法。本发明提供的制备方法能够解决钒铝合金偏析严重,且在制粉过程氧、氮含量高的问题。

9.为了实现上述发明目的,本发明提供以下技术方案:

10.本发明提供了一种高均匀性钒铝合金粉体的制备方法,包括以下步骤:

11.(1)将五氧化二钒、铝与造渣剂混合进行铝热反应,得到钒铝合金粗品锭;所述钒铝合金粗品锭的质量为40~75kg;

12.(2)将所述钒铝合金粗品锭和铝在保护气氛下进行悬浮熔炼,得到合金熔液;

13.(3)采用惰性气体将所述合金熔液进行气雾化,得到钒铝合金粉体。

14.优选地,所述步骤(1)中的五氧化二钒为片状,单片面积≤2.5cm2;所述铝为粒状,粒径为0.5~2mm。

15.优选地,所述步骤(1)中五氧化二钒与铝的质量比为(0.65~1.46):1。

16.优选地,所述步骤(1)中的造渣剂为caf2;所述造渣剂的质量为五氧化二钒与铝质量之和的2.0~4.0%。

17.优选地,所述步骤(2)中的铝为粒状,粒径为5~10mm;所述铝的质量为钒铝合金粗品锭质量的0.060~0.095%。

18.优选地,所述步骤(2)中的保护气氛为氩气,所述氩气的纯度≥99.99%。

19.优选地,所述步骤(2)中悬浮熔炼的时间为20~45min。

20.优选地,所述步骤(3)中的惰性气体为高压氩气,所述高压氩气的纯度≥99.999%,压强为1.5~2.5mpa。

21.优选地,所述步骤(3)中钒铝合金粉体的中位径为10~250μm。

22.本发明提供了一种高均匀性钒铝合金粉体的制备方法,包括以下步骤:(1)将五氧化二钒、铝与造渣剂混合进行铝热反应,得到钒铝合金粗品锭;所述钒铝合金粗品锭的质量为40~75kg;(2)将所述钒铝合金粗品锭和铝在保护气氛下进行悬浮熔炼,得到合金熔液;(3)采用惰性气体将所述合金熔液进行气雾化,得到钒铝合金粉体。本发明以铝热法制备钒铝合金小锭(即质量为45~75kg的钒铝合金粗品锭),小合金锭相对于大锭散热较快,能够减少合金锭在铝热高温状态下维持的时间,降低合金的热裂倾向及产生氧化膜的几率;本发明将钒铝合金粗品锭和铝进行悬浮熔炼,在提高合金均匀性的同时,因悬浮熔炼不与坩埚接触,从而能够降低熔炼过程中因坩埚导致的氧含量增加问题;本发明采用惰性气体将所述合金熔液进行气雾化,能够进一步显著提高合金的均匀性;且本发明无需经过浇注与合金块的磨粉,经悬浮熔炼和气雾化后直接得到合金粉末,进而能够避免磨粉带来的氧、氮增高问题。本发明提供的制备方法能够有效解决钒铝合金氧含量过高及偏析问题,可制备出低氧、低氮、高均匀性的钒铝合金粉体,极大地提高钒铝合金的品质,为钒铝合金在高端钛材及航天工业的应用,提供了一种新的可能。

23.实施例结果表明,采用本发明提供的制备方法制备的单批钒铝合金粉体产品成分偏析为:v《0.25%,fe《0.030%,si《0.020%,o《0.030%,c《0.020%,n《0.001%;钒铝合金粉体的氧含量《0.10%。

具体实施方式

24.本发明提供了一种高均匀性钒铝合金粉体的制备方法,包括以下步骤:

25.(1)将五氧化二钒、铝与造渣剂混合进行铝热反应,得到钒铝合金粗品锭;所述钒铝合金粗品锭的质量为40~75kg;

26.(2)将所述钒铝合金粗品锭和铝在保护气氛下进行悬浮熔炼,得到合金熔液;

27.(3)采用惰性气体将所述合金熔液进行气雾化,得到钒铝合金粉体。

28.本发明将五氧化二钒、铝与造渣剂混合进行铝热反应,得到钒铝合金粗品锭。在本发明中,所述五氧化二钒(v2o5)优选为片状,单片面积优选≤2.5cm2;所述铝优选为粒状,粒

径优选为0.5~2mm;所述五氧化二钒与铝的质量比优选为(0.65~1.46):1,更优选为(1~1.3):1。在本发明中,所述造渣剂优选为caf2,所述caf2优选为粉体;所述造渣剂的质量优选为五氧化二钒与铝质量之和的2.0~4.0%,更优选为2.0~2.5%。在本发明中,所述铝热反应的具体操作为:将所述五氧化二钒、铝与造渣剂混合,以镁条引燃,进行铝热反应。所述铝热反应后,本发明还优选将所得合金锭依次进行破碎和喷砂处理,得到钒铝合金粗品锭。本发明对所述破碎的方式没有特别的要求,采用本领域技术人员熟知的破碎方式即可;本发明对所述喷砂处理的具体操作方法没有特别的要求,采用本领域技术人员熟知的操作方法即可,通过所述喷砂处理,将合金表面的氧化膜及杂质去除。在本发明中,所述钒铝合金粗品锭的质量为40~75kg,优选为40~60kg;所述钒铝合金粗品锭的质量通过控制五氧化二钒和铝的具体投料量来控制。工业生产中,一般铝热得到的钒铝合金锭重在200kg以上,本发明以铝热法制备钒铝合金小锭,小合金锭相对于大锭散热较快,能够减少合金锭在铝热高温状态下维持的时间,降低合金的热裂倾向及产生氧化膜的几率。

29.得到钒铝合金粗品锭后,本发明将所述钒铝合金粗品锭和铝在保护气氛下进行悬浮熔炼,得到合金熔液。在本发明中,所述铝优选为粒状,粒径优选为5~10mm;所述铝的质量优选为钒铝合金粗品锭质量的0.060~0.095%,更优选为0.060~0.075%。在本发明中,所述保护气氛优选为氩气,所述氩气的纯度优选≥99.99%。在本发明中,所述悬浮熔炼优选在真空电磁悬浮熔炉中进行,所述真空电磁悬浮熔炉依靠电磁力悬浮、加热合金的同时又能够对合金熔液进行电磁搅拌;所述悬浮熔炼的具体操作为:将所述钒铝合金粗品锭与铝置于真空电磁悬浮熔炉的分瓣式铜坩埚内;然后关闭炉体,炉内充保护气氛置换空气;之后开启电磁悬浮熔炼。在本发明中,所述炉内充保护气氛的时间优选大于40min;所述悬浮熔炼的温度以将钒铝合金粗品锭和铝熔清为准,所述悬浮熔炼的时间优选为20~45min,所述悬浮熔炼的时间以将钒铝合金粗品锭和铝熔清开始计算。本发明将钒铝合金粗品锭和铝进行悬浮熔炼,在提高合金均匀性的同时,因悬浮熔炼不与坩埚接触,从而能够降低氧含量。

30.得到合金熔液后,本发明采用惰性气体将所述合金熔液进行气雾化,得到钒铝合金粉体。在本发明中,所述惰性气体优选为高压氩气,所述高压氩气的纯度优选≥99.999%,压强优选为1.5~2.5mpa,更优选为1.9~2.2mpa。在本发明中,所述气雾化的具体操作方法优选为:将所述合金熔液倒入中间包,当合金熔液开始从中间包中滴落时,开启高压氩气阀门,在雾化塔中高压氩气作用下,将合金熔液滴吹成粉体(中间包在雾化塔顶部,当合金熔液从中间包底部流入雾化塔顶部合金液滴出口处为高压氩气出口)。本发明采用惰性气体将所述合金熔液进行气雾化,能够进一步显著提高合金的均匀性;且本发明无需经过浇注大锭与磨粉过程,经悬浮熔炼和气雾化后直接得到合金粉末,进而能够避免磨粉带来的氧、氮增高问题。在本发明中,所述钒铝合金粉体的中位径优选为10~250μm,在实际操作中,可以根据需要将所述钒铝合金粉体进行进一步筛分,以得到特定目数范围的产品。

31.下面结合实施例对本发明提供的高均匀性钒铝合金粉体的制备方法进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

32.实施例1

33.一种高均匀性钒铝合金粉体的制备方法,步骤如下:

34.将49kg片状v2o5(单片面积≤2.5cm2)、48.5kg的铝粒(粒径为0.5~2mm)与2.0kg的caf2充分混合,置于炉体内,以镁条点燃,进行铝热反应;然后将铝热所得合金锭进行破碎、喷砂,使合金表面无浅黄色氧化膜及夹渣,得钒铝合金粗品锭44.5kg;

35.将钒铝合金粗品锭44.5kg和33.4g的铝豆(粒径为5~10mm)置于真空电磁悬浮熔炼炉中;关闭炉体,通含量为99.99%的氩气48min,置换其中空气;开启电磁悬浮熔炼,待合金熔清后,继续电磁熔炼搅拌26min,将搅拌均匀合金熔液倒入中间包;

36.当合金熔液开始从中间包中滴落第一滴时,开启高压氩气阀门,氩气为高纯氩气,含量为99.999%,压强为2mpa,将合金熔液滴吹成粉体,即钒铝合金(alv

55

)粉体。

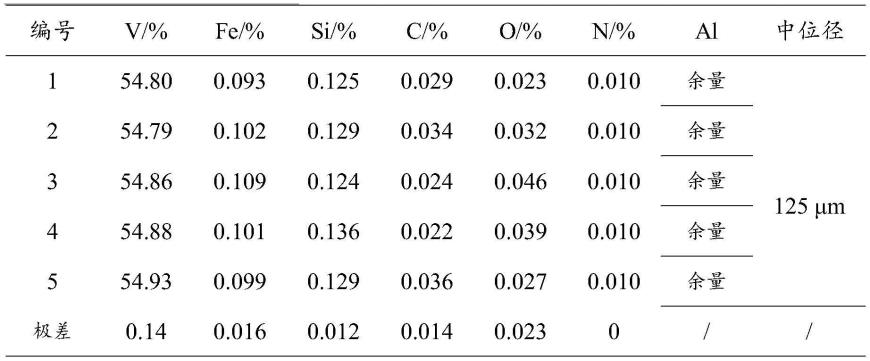

37.每10kg钒铝合金粉体取样5g样品,共5个样,检测钒铝合金粉体成分及含量,结果如表1所示:

38.表1钒铝合金粉体成分及质量百分含量

[0039][0040]

实施例2

[0041]

一种高均匀性钒铝合金粉体的制备方法,步骤如下:

[0042]

将69.5kg片状v2o5(单片面积≤2.5cm2)、56kg的铝粒(粒径为0.5~2mm)与3.2kg的caf2充分混合,置于炉体内,以镁条点燃,进行铝热反应;然后将铝热所得合金锭进行破碎、喷砂,使合金表面无浅黄色氧化膜及夹渣,得钒铝合金粗品锭55.4kg;

[0043]

将钒铝合金粗品锭55.4kg和40.8g的铝豆(粒径为5~10mm)置于真空电磁悬浮熔炼炉中;关闭炉体,通含量为99.99%的氩气45min,置换其中空气;开启电磁悬浮熔炼,待合金熔清后,继续电磁熔炼搅拌20min,将搅拌均匀合金熔液倒入中间包;

[0044]

当合金熔液开始从中间包中滴落第一滴时,开启高压氩气阀门,高氩气为高纯氩气,含量为99.999%,压强为1.9mpa,将合金熔液滴吹成粉体,即钒铝合金(alv

65

)粉体。

[0045]

每10kg钒铝合金粉体取样5g样品,共6个样,检测钒铝合金粉体成分及含量,结果如表2所示:

[0046]

表2钒铝合金粉体成分及质量百分含量

[0047][0048][0049]

由表1和表2可以看出,单批钒铝合金粉体产品成分偏析如下:v《0.25%,fe《0.030%,si《0.020%,o《0.030%,c《0.020%,n《0.001%;钒铝合金粉体的氧含量《0.10%。本发明解决了钒铝合金偏析严重,且在制粉过程氧、氮含量增加的问题,极大的提高了钒铝中间合金的质量与均匀性。

[0050]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1