一种液氮冷却的超声喷丸加工装置及方法

1.本发明属于材料表面形性改造领域,尤其涉及一种液氮冷却的超声喷丸加工装置及方法。

背景技术:

2.超声喷丸技术利用压电陶瓷的逆压电效应,将高频电信号转换为高能量密度的机械振动,经介质对金属材料表面进行冲击,施加巨大冲击力,造成材料的塑形变形。塑性变形在金属材料中产生内应力,从而实现金属材料的强化。与传统的喷丸成型技术相比,超声喷丸残余应力大,强化层深,整体变形加工效果好,同时极大减少粉尘污染,绿色安全。

3.液氮冷却技术是利用液氮使工件或加工装置处于低温冷却状态进行加工的方法。该技术具有成本低,降温速度快,尾气可直接排入大气的特点。

4.检索现有液氮冷却装置专利发现,缺乏针对超声喷丸加工的相关装置设计。检索现有低温超声喷丸相关专利,并未对换能器部分附加保温保护,低温环境对超声喷丸的工作效率产生明显不利影响。

技术实现要素:

5.本发明的目的在于克服现有技术的不足,提供一种液氮冷却的超声喷丸加工装置及方法,通过液氮注入使冷却室内充分降温,局部电热丝为换能器保温,允许超声喷丸枪在低温状态下正常加工,实现更好的表面处理效果。

6.本发明实施例的第一方面提供了一种液氮冷却的超声喷丸加工装置,包括:

7.超声波发生器1、超声喷丸枪2、液氮罐3、超声喷丸枪固定装置4、冷却室5;

8.超声波发生器1与超声喷丸枪2相连,为超声喷丸枪2提供高频超声信号,驱动超声喷丸枪2内部的撞针16,对工件进行高频冲击,使工件表面产生一定变形;

9.超声喷丸枪2,由换能器14、变幅杆15、撞针16、尾部端盖17组成,超声喷丸枪2尾部安装端盖,前端安装撞针16,对工件进行高频冲击,实现工件成形;

10.液氮罐3位于冷却室5外,通过气阀7的导管6与冷却室5相连;

11.超声喷丸枪固定装置4,由装夹套18、螺柱19和螺母20组成,固定冷却室5内超声喷丸枪2位置,螺母20将装夹套18固定在螺柱19上,通过调节螺母20调整超声喷丸枪2垂直高度;

12.冷却室5,由操作台8、定位螺纹孔9、滑槽10、加工台11、旋转手轮12、测温仪13组成;其中,操作台8位于冷却室5上端,包括:电热丝开关、气阀开关、温度显示屏;定位螺纹孔9用于锁定超声喷丸枪固定装置4的位置;加工台11位于滑槽10上,作为工件放置平台,加工台11上固定齿条与齿轮啮合,旋转手轮12连接在齿轮上操作旋转手轮12,驱动加工台11的移动,以实现工件表面的全范围加工。

13.进一步的,液氮罐3内低温气体通过导管6进入冷却室5,形成低温加工环境。

14.进一步的,测温仪13内含热敏电阻,与操作台8的温度显示屏连接,显示冷却室5的

温度。

15.进一步的,装夹套18内装有电热丝与热敏开关,与操作台8上电热丝开关相连,为换能器14提供保温保护;热敏开关防止装夹套18过热造成换能器14性能削弱。

16.本发明实施例的第二方面提供了一种液氮冷却的超声喷丸加工方法,包括:

17.步骤一:将工件固定在加工台上,装夹超声喷丸枪2至超声喷丸固定装置4,调节至适当加工高度;

18.步骤二:连接超声喷丸枪2与超声发生器1,在超声发生器1上设置需要的功率和频率;

19.步骤三:开启气阀7,使液氮罐3中冷却气体经导管6进入冷却室5,打开电热丝开关,维持换能器温度;

20.步骤四:观察温度显示屏,当示数处于加工范围时,关闭气阀7;

21.步骤五:打开超声发生器1上启动开关,开始喷丸加工;

22.步骤六:转动旋转手轮12,控制工件相对运动,实现工件整个表面全加工。

23.进一步的,对工件进行超声喷丸处理时,超声喷丸枪2工作频率优选为20khz,功率优选为90w,此时振幅在4.9μm~5.1μm,对工件的成形效果好。

24.本发明实施例提供的一种液氮冷却的超声喷丸加工装置及方法的有益效果在于:

25.本发明提将超声喷丸技术与液氮冷却装置进行结合。超声波发生器生成超声波电信号传至超声喷丸枪中的换能器,转化为高频机械振动,利用变幅杆放大机械振动传至撞针,进行对工件表面的碰撞处理,实现超声喷丸处理效果。

26.本发明在进行液氮冷却前,往液氮箱通入液氮,开启气阀后,低温气体由于压差进入冷却室内,提供低温的加工环境。

27.本发明通过电热丝保证超声喷丸枪的工作温度,机械结构简易,加工效果良好。

附图说明

28.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

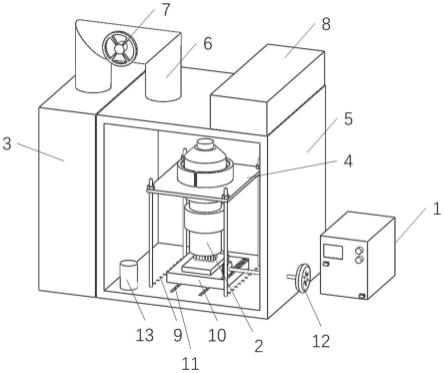

29.图1是一种液氮冷却的超声喷丸加工装置的结构示意图;

30.图中1为超声波发生器、2为超声喷丸枪、3为液氮罐、4为超声喷丸枪固定装置、5为冷却室、6为导管、7为气阀、8为操作台、9为定位螺纹孔、10为滑槽、11为加工台、12为旋转手轮、13为测温仪;

31.图2是超声喷丸枪固定装置与超声喷丸枪结构示意图;

32.图中14为换能器、15为变幅杆、16为撞针、17为尾部端盖、18为装夹套、19为螺柱、20为螺母。

具体实施方式

33.以下描述中,为了说明而不是为了限定,提出了诸如特定系统结构、技术之类的具体细节,以便透彻理解本发明实施例。然而,本领域的技术人员应当清楚,在没有这些具体

细节的其它实施例中也可以实现本发明。在其它情况中,省略对众所周知的装置及方法的详细说明,以免不必要的细节妨碍本发明的描述。

34.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图通过具体实施例来进行说明。

35.参见图1和图2,本发明实施例的第一方面提供了一种液氮冷却的超声喷丸加工装置,包括:超声波发生器1、超声喷丸枪2、液氮罐3、超声喷丸枪固定装置4、冷却室5、导管6以及气阀7;

36.超声波发生器1与超声喷丸枪2相连,为超声喷丸枪2提供高频超声信号,驱动超声喷丸枪2内部的撞针16,对工件进行高频冲击,使工件表面产生一定变形;

37.超声喷丸枪2,由换能器14、变幅杆15、撞针16、尾部端盖17组成,超声喷丸枪2尾部安装端盖,前端安装撞针16,对工件进行高频冲击,实现工件成形;

38.液氮罐3位于冷却室5外,通过气阀7的导管6与冷却室5相连;

39.超声喷丸枪固定装置4,由装夹套18、螺柱19和螺母20组成,固定冷却室5内超声喷丸枪2位置,螺母20将装夹套18固定在螺柱19上,通过调节螺母20调整超声喷丸枪2垂直高度;

40.冷却室5,由操作台8、定位螺纹孔9、滑槽10、加工台11、旋转手轮12、测温仪13组成;其中,操作台8位于冷却室5上端,包括:电热丝开关、气阀7开关、温度显示屏;定位螺纹孔9用于锁定超声喷丸枪固定装置4的位置;加工台11位于滑槽10上,作为工件放置平台,加工台11上固定齿条与齿轮啮合,旋转手轮12连接在齿轮上操作旋转手轮12,驱动加工台11的移动,以实现工件表面的全范围加工。

41.进一步的,作为本发明实施例提供的液氮冷却的超声喷丸加工装置的一种具体实施方式,液氮罐3内低温气体通过导管6进入冷却室5,形成低温加工环境。

42.进一步的,作为本发明实施例提供的液氮冷却的超声喷丸加工装置的一种具体实施方式,测温仪13内含热敏电阻,与操作台8的温度显示屏连接,显示冷却室5的温度。

43.进一步的,作为本发明实施例提供的液氮冷却的超声喷丸加工装置的一种具体实施方式,装夹套18内装有电热丝与热敏开关,与操作台8上电热丝开关相连,为换能器14提供保温保护;热敏开关防止装夹套18过热造成换能器14性能削弱。

44.对应于上述一种液氮冷却的超声喷丸加工装置,本发明实施例的第二方面提供了一种液氮冷却的超声喷丸加工方法,包括:

45.步骤一:将工件固定在加工台上,装夹超声喷丸枪2至超声喷丸固定装置4,调节至适当加工高度;

46.步骤二:连接超声喷丸枪2与超声发生器1,在超声发生器1上设置需要的功率和频率;

47.步骤三:开启气阀7,使液氮罐3中冷却气体经导管6进入冷却室5,打开电热丝开关,维持换能器温度;

48.步骤四:观察温度显示屏,当示数处于加工范围时,关闭气阀7;

49.步骤五:打开超声发生器1上启动开关,开始喷丸加工;

50.步骤六:转动旋转手轮12,控制工件相对运动,实现工件整个表面全加工。

51.进一步的,作为本发明实施例提供的液氮冷却的超声喷丸加工方法的一种具体实

施方式,对工件进行超声喷丸处理时,超声喷丸枪2工作频率优选为20khz,功率优选为90w,此时振幅在4.9μm~5.1μm,对工件的成形效果好。

52.本发明实施例提供的一种液氮冷却的超声喷丸加工装置及方法的有益效果在于:

53.本发明提将超声喷丸技术与液氮冷却装置进行结合。超声波发生器生成超声波电信号传至超声喷丸枪中的换能器,转化为高频机械振动,利用变幅杆放大机械振动传至撞针,进行对工件表面的碰撞处理,实现超声喷丸处理效果。

54.本发明在进行液氮冷却前,往液氮箱通入液氮,开启气阀后,低温气体由于压差进入冷却室内,提供低温的加工环境。

55.本发明通过电热丝保证超声喷丸枪的工作温度,机械结构简易,加工效果良好。

56.以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1