一种适宜低跨间实现炼钢快速加料的装备技术的制作方法

一、本发明提供一种适宜低跨间实现炼钢快速加料的装备技术,属于炼钢。本发明属于炼钢过程用于辅助原料(如石灰、白云石等)运输、上料、称量和下料的设备系统。其特点是在较低的炉跨间设计建设的上料系统,上、下料能力达到甚至超过在高跨间建设的转炉上料系统,可应用于铁水“三脱”预处理炉、高效化电炉及中小型转炉的上料系统。

背景技术:

0、二、背景技术

1、电炉和转炉是目前炼钢的主要方法。在炼钢过程中需要依靠上料系统向炉内投入石灰、白云石等辅料进行造渣操作,达到去除钢水中硫、磷等杂质的目的,通常炼钢过程需投入三批料:头批料、二批料和临时调整料。上料速度要与吹炼时间相匹配,吹炼时间越短,要求的上料速度越快。

2、转炉炼钢冶炼周期通常波动在35~45min,吹炼时间一般只有13~17min,因吹炼时间短,要求更快的上料速度。为达到这一目的,转炉上料系统常建设在高跨车间(对120t转炉厂房上料平台轨面标高为55.2米,储料仓上端标高为49米)。图1给出转炉上料系统流程图,其特点:一是对主要辅料(如石灰、白云石等)采用双料仓双称量供料系统,可以在第一批料投料期间进行第二批料的称量和汇总,再择机加入。缩短了称量和下料时间,提高了上料速度。二是上料系统布置在转炉上方,称量好的炉料通过炉体上方左右两侧的下料和称量系统分别经下料溜槽加入炉内。

3、电炉冶炼周期波动在45~60min,供电或吹氧的吹炼时间一般为30~45min。因为冶炼周期和吹炼时间长,往往不需要很高的加料速度。因此电炉上料系统的布置特点:一是对各种辅料可采用单独称量和加料,不需要提前准备。二是上料系统与炉体并排布置,称量好的辅料可通过提升机提至炉体上部的下料溜槽加入炉内。因此可以在较低的跨间内布置上料系统,如120t电炉跨间吊车轨面标高27米,储料仓上端标高15.5米。

4、铁水“三脱”预处理炉冶炼过程分为脱硅、脱磷和脱硫三期,脱硅、脱磷期进行吹氧冶炼,需要像转炉一样通过加料系统向炉内加入辅料造渣。由于铁水“三脱”预处理周期平均为25min,吹氧时间仅8min,因此要求比转炉更快的加料速度。另一方面“三脱”炉往往布置在铁水接收跨或炼钢跨内,与电炉相同,对公称容量120t“三脱”炉跨间吊车轨面标高27米,储料仓上端标高控制在15.5米以内。本发明的主要目标是在低跨间实现比转炉更快的上料速度及其设备系统。

技术实现思路

0、三、

技术实现要素:

1、1、快速加料设备系统布置

2、铁水“三脱”炉快速加料设备通常布置在转炉车间的铁水接收跨,受车间标高的限制,储料仓上端标高要低于轨面标高10~12米。如公称容量120t转炉车间铁水接收跨轨面标高为27米,要求上料系统储料仓上端标高为15.5米。上料系统布置在“三脱”炉附近,与“三脱”炉平行布置,通过提升机将炉料提升到炉子上部的加料口部位进行加料。

3、2、快速加料设备构成

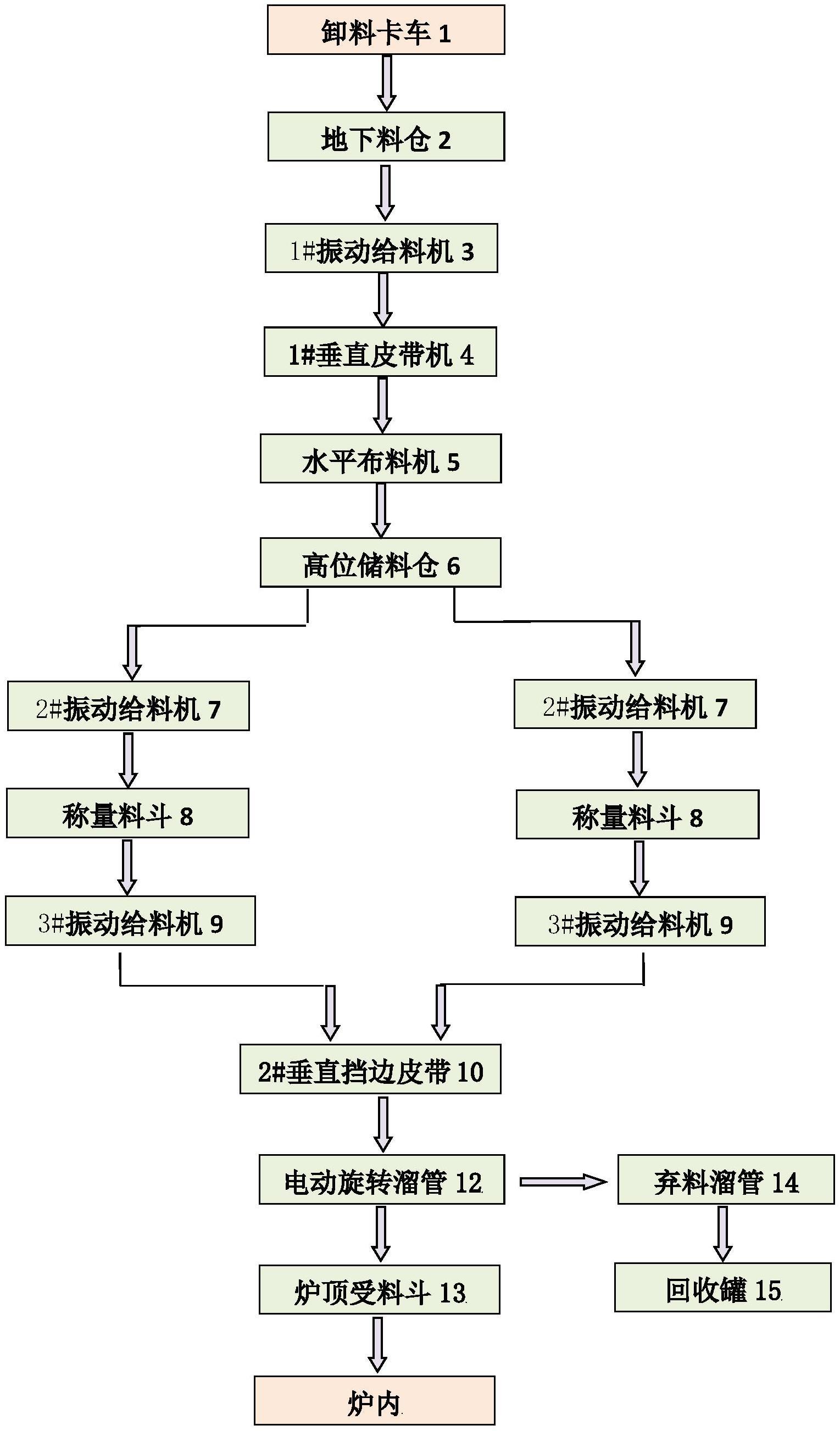

4、如图3所示,适于低跨间高速上料系统的设备由上料与布料系统、料仓与称量系统、汇总与提升、卸料系统三部分组成。

5、(1)上料与布料系统:

6、上料与布料系统由地下料仓、1#电动振动给料机、1#垂直皮带机上料机和移动布料机等设备构成。根据生产计划,车间所需的各种辅料如石灰、白云石等辅料用卡车1运至车间地下料仓2,通过料仓下部安装的振动给料器3加入到垂直上料机4,提升至高位料仓顶部安装的布料机5,按不同物料分别给各料仓布料。布料方式采用移动车式布料机,而不是转炉常用的浪涌式布料机,以减少占地面积和空间高度。

7、(2)料仓与称量系统:

8、根据工艺要求可设置6~12个高位储料仓6,每个料仓下均设有1台振动给料机7。每4个料仓共用一个称量料斗8,每个称量料斗下下设一台振动给料机9。对于使用量大且频繁的造渣主料,如石灰、铁皮和白云石等采用双储料仓;用量较少的物料,如萤石、高效脱磷剂、脱硫剂等采用单储料仓。所有辅料可分成两组相对独立的储料、称量和卸料系统,单独完成一批料中各种物料的称量、卸料和汇总。

9、(3)汇总与提升、卸料系统:

10、不同于转炉两组相对独立的称量下料系统采用两个单独的汇总斗进行卸料的方式,而是采用垂直挡边皮带机10替代汇总斗进行卸料。每批称量好的辅料在垂直挡边皮带机上汇总,提升至“三脱”炉上方的电动旋转溜管12进行卸料。旋转溜管具有两个功能,一是正常加料功能,辅料经旋转溜管进入炉顶受料斗13加入“三脱”炉内;另一功能是由于吹炼故障或其他原因,已称量好的炉料不需要加入炉内时,可旋转电动旋转溜管到弃料管14位置,炉料通过弃料溜管卸入回收罐15内进行回收。

11、3、快速上料系统的工艺流程

12、快速上料系统的操作工艺流程如下流程表所示:

13、

14、4、快速上料系统操作步骤

15、步骤一:“三脱”炉所需要的物料通过自卸汽车送到车间的地下料仓;

16、步骤二:通过地下料仓下的1#电动振动给料机将炉料输送到1#垂直上料皮带机上;

17、步骤三:通过1#垂直上料皮带机将炉料输送到高位储料仓上面的水平布料机上,各种炉料通过水平布料机分别卸入相应的高位储料仓。当料仓内的物料达到低位极限时,发出亏料报警,系统开始加料,炉料达到高位时,系统自动停止供料;

18、步骤四:根据冶炼工艺要求,对炉料进行配料。通过各种辅料高位料仓下的2#电动振动给料机将炉料送到称量料斗里进行称量和配料,2#电动振动给料机采用变频控制方式,保证称量精度;

19、步骤五:配料后,通过3#振动给料机高速将炉料卸落到的2#垂直挡边皮带机上;2#垂直挡边皮带机快速将炉料提升到炉顶上方位置;

20、步骤六:正常操作时通过电动旋转溜管将炉料快速卸入炉顶受料斗,并通过溜槽加入到炉内;

21、步骤七:非正常操作时,已称量好的炉料不需要再加入炉内,可通过旋转溜管将炉料卸入回收罐中进行回收。

22、四、附图

23、图1高跨间转炉加料系统设备示意图

24、图2低跨间电炉加料系统设备示意图

25、图3低跨间“三脱”炉加料系统设备示意图

26、图4公称容量120t铁水“三脱”炉快速上料系统平面布置图

27、图5公称容量120t铁水“三脱”炉快速上料系统立面布置图

28、五、具体实施方式

29、公称容量120t铁水“三脱”炉基本装入制度及铁水处理周期详见表1、表2:

30、表1基本装入制度

31、 平均装入量/吨(t) 107 91 16 104 100吨 最大装入量(t) 144 122 22 140 135吨

32、表2铁水处理周期(min)

33、 4 8 6.5 4.0 1.5 1.0 25

34、铁水“三脱”预处理炉辅料加入量与料仓容积计算表,详见表3:

35、表3“三脱”炉加料料仓计算表

36、

37、铁水“三脱”预处理炉快速上料系统主要设备参数,详见表4:

38、表4 120t铁水“三脱”炉快速自动加料设备主要技术参数

39、 1 地下料仓容积 <![cdata[m<sup>3</sup>]]> 30 2 高位储料仓容积 <![cdata[m<sup>3</sup>]]> 15×8 3 称量斗有效容积 <![cdata[m<sup>3</sup>]]> 4×2 4 1#垂直皮带机给料能力 t/h 100 上料 5 水平布料机给料能力 t/h 100 6 2#垂直皮带机给料能力 t/h 180 下料 7 振动给料机给料能力i t/h 100 地下料仓 8 振动给料机给料能力ii t/h 100 高位储料仓 9 振动给料机给料能力iii t/h 180 称量斗 10 动态称量精度 % ±0.3

- 还没有人留言评论。精彩留言会获得点赞!