一种稀土金属或稀土合金的净化材料及其制备方法、稀土金属或稀土合金的净化方法与流程

1.本发明涉及稀土净化技术领域,尤其涉及一种稀土金属或稀土合金的净化材料及其制备方法、稀土金属或稀土合金的净化方法。

背景技术:

2.稀土是一类元素的代名词,于18世纪末被发现,代表着元素周期表中的镧系元素和钪、钇等十七种金属元素。因具有独特的物理化学性质备受关注,稀土被广泛应用于冶金、军工、机械、交通工具(飞机、汽车等)以及新材料等众多领域。

3.稀土金属或者稀土合金的生产工艺主要包括熔盐电解法和热还原法。但是两种生产工艺生产的稀土金属或者稀土合金的纯度都不是很高。金属未能达到一定纯度的情况下,金属特性往往会被杂质所掩盖,所以痕量杂质甚至超痕量杂质的存在都会影响金属的性能。所以,纯度不高限定了稀土金属或者稀土合金的后续再加工应用性能。

4.而高纯稀土金属是现代多种高新技术的综合产物,尤其是随着半导体技术、宇航、无线电科技等的发展,对稀土金属的纯度要求越来越高,也大大促进了高纯稀土金属生产的发展。稀土金属或者稀土合金中主要杂质为碳、氧、氮、铁和一些氟化物的夹杂物。为除去稀土金属或者稀土合金中的杂质,需要对稀土金属或者稀土合金进行净化处理。目前净化处理方法有;区域熔炼法、真空蒸馏法、固态电迁移法和电解精炼法等。这些方法存在处理时间长和效率低下的问题。

技术实现要素:

5.有鉴于此,本发明的目的在于提供一种稀土金属或稀土合金的净化材料及其制备方法、稀土金属或稀土合金的净化方法。本发明的稀土金属或稀土合金的净化材料能够高效净化稀土金属或稀土合金中的杂质,处理时间短和效率高。

6.为了实现上述发明目的,本发明提供以下技术方案:

7.本发明提供了一种稀土金属或稀土合金的净化材料,包括以下质量百分含量的制备原料:

8.钨粉30~45%,氧化稀土30~50%,氧化锆5~10%,粘结剂10~15%,稀土氢化物1~5%。

9.优选地,所述粘结剂为氧化锂和/或碳酸锂。

10.优选地,所述氧化稀土包括氧化镧、氧化铈、氧化镨、氧化钕和氧化钇中的一种或多种。

11.优选地,所述稀土氢化物包括氢化镧、氢化铈、氢化镨、氢化钕和氢化钇中的一种或多种。

12.本发明还提供了上述技术方案所述的稀土金属或稀土合金的净化材料的制备方法,包括以下步骤:

13.将制备原料混合,依次进行成型和焙烧,得到所述稀土金属或稀土合金的净化材料。

14.优选地,所述成型的压力为10~100mpa,保压时间为30~60min。

15.优选地,所述焙烧的温度为1600~1800℃,时间为1~3h,升温至所述焙烧的温度的速率为15~30℃/min,所述焙烧在保护气氛下进行。

16.本发明还提供了一种稀土金属或稀土合金的净化方法,包括以下步骤:

17.将待净化稀土金属或稀土合金通过净化材料,进行净化过滤,得到净化稀土金属或稀土合金;

18.所述净化材料为上述技术方案所述的稀土金属或稀土合金的净化材料活上述技术方案所述的制备方法得到的稀土金属或稀土合金的净化材料。

19.优选地,所述净化过滤的次数为1~5次。

20.优选地,所述净化过滤的温度为900~1200℃,所述净化过滤在保护气氛下进行。

21.本发明提供了一种稀土金属或稀土合金的净化材料,包括以下质量百分含量的制备原料:钨粉30~45%,氧化稀土30~50%,氧化锆5~10%,粘结剂10~15%,稀土氢化物1~5%。在本发明中,稀土金属或稀土合金中的杂质主要是电解质(比如稀土氟化物-氟化锂复合物,具体为ndf

3-lif,ndf

3-prf

3-lif,hof

3-lif,dyf

3-lif,gdf

3-lif等)、稀土氧化物(氧化钕、氧化镨、氧化镝、氧化钬、氧化钆、氧化镧、氧化铈等)和稀土碳化物(碳化镧、碳化钕、碳化镨、碳化钬、碳化钆、碳化铈、碳化镝等),这些杂质大部分是夹杂进入稀土金属或稀土合金中,并不和稀土金属或稀土合金融合。由于本发明的净化材料具有吸附和微孔过滤,能够将稀土金属或稀土合金中的杂质吸附和隔离去除。

22.本发明还提供了一种稀土金属或稀土合金的净化方法,包括以下步骤:将待净化稀土金属或稀土合金和净化材料混合,进行净化过滤,得到净化稀土金属或稀土合金;所述净化材料为上述技术方案所述的稀土金属或稀土合金的净化材料。本发明提供的净化方法操作简单、周期短、效率高。

具体实施方式

23.本发明提供了一种稀土金属或稀土合金的净化材料,包括以下质量百分含量的制备原料:

24.钨粉30~45%,氧化稀土30~50%,氧化锆5~10%,粘结剂10~15%,稀土氢化物1~5%。

25.在本发明中,所述稀土金属或稀土合金的净化材料的孔隙率优选为78~82%。

26.本发明提供的稀土金属或稀土合金的净化材料的制备原料包括质量百分含量为30~45%的钨粉,优选为35~40%。在本发明中,所述钨粉的纯度优选≥99%。在本发明中,所述钨粉的中位粒径优选为15~25微米。

27.本发明提供的稀土金属或稀土合金的净化材料的制备原料包括质量百分含量为30~50%的氧化稀土,优选为35~45%,进一步优选为40%。在本发明中,所述氧化稀土优选包括氧化镧、氧化铈、氧化镨、氧化钕和氧化钇中的一种或多种,进一步优选为氧化铈、氧化镨-氧化钕混合物或氧化钇;所述氧化镨-氧化钕混合物中氧化镨的质量比优选为1:3。在本发明中,所述氧化稀土的纯度优选≥99%。在本发明中,所述氧化稀土的中位粒径优选为

5~20微米。

28.本发明提供的稀土金属或稀土合金的净化材料的制备原料包括质量百分含量为5~10%的氧化锆,优选为6~9%,进一步优选为7~8%。在本发明中,所述氧化锆的纯度优选≥99%。在本发明中,所述氧化锆的中位粒径优选为20~50微米。

29.本发明提供的稀土金属或稀土合金的净化材料的制备原料包括质量百分含量为10~15%的粘结剂,优选为11~14%,进一步优选为12~13%。在本发明中,所述粘结剂优选为氧化锂和/或碳酸锂,进一步优选为氧化锂。在本发明中,所述粘结剂的纯度优选≥99%。在本发明中,所述粘结剂的中位粒径优选为10~50微米。

30.本发明提供的稀土金属或稀土合金的净化材料的制备原料包括质量百分含量为1~5%的稀土氢化物,优选为2~4%,进一步优选为3%。在本发明中,所述稀土氢化物优选包括氢化镧、氢化铈、氢化镨、氢化钕和氢化钇中的一种或多种,进一步优选为氢化铈、氢化镨-氢化钕混合物或氢化钇;所述氢化镨-氢化钕混合物中氢化镨的质量百分含量优选为20~30%,具体优选为20%;氢化钕的质量百分含量优选为70~80%,具体优选为80%。在本发明中,所述稀土氢化物的纯度优选≥99%。在本发明中,所述稀土氢化物的中位粒径优选为20~80微米。

31.本发明还提供了上述技术方案所述的稀土金属或稀土合金的净化材料的制备方法,包括以下步骤:

32.将制备原料混合,依次进行成型和焙烧,得到所述稀土金属或稀土合金的净化材料。

33.本发明对所述制备原料混合的方式不做具体限定,只要能够混合均匀即可。

34.在本发明中,所述成型的压力优选为10~100mpa,进一步优选为30~80mpa,更优选为50~60mpa;保压时间优选为30~60min,进一步优选为40~50min。

35.在本发明中,所述焙烧的温度优选为1600~1800℃,进一步优选为1650~1750℃,更优选为1700℃;升温至所述焙烧的温度的速率优选为15~30℃/min,进一步优选为20~25℃/min;所述焙烧的时间优选为1~3h,进一步优选为1.5~2.5h,更优选为2h。在本发明中,所述焙烧优选在保护气氛下进行,所述保护气氛优选包括氩气。

36.所述焙烧后,本发明优选还包括炉冷至室温。在本发明中,所述炉冷优选在保护气氛下进行,所述保护气氛优选包括氩气。

37.本发明还提供了一种稀土金属或稀土合金的净化方法,包括以下步骤:

38.将待净化稀土金属或稀土合金和净化材料混合,进行净化过滤,得到净化稀土金属或稀土合金;

39.所述净化材料为上述技术方案所述的稀土金属或稀土合金的净化材料。

40.在本发明中,所述待净化稀土金属或稀土合金中包括杂质,所述杂质优选包括电解质、稀土氧化物、稀土碳化物、氮化物和硫化物。在本发明中,所述电解质优选包括稀土氟化物-氟化锂复合物,所述稀土氟化物-氟化锂复合物优选包括ndf

3-lif、ndf

3-prf

3-lif、hof

3-lif、dyf

3-lif和gdf

3-lif中的一种或多种。在本发明中,所述稀土氧化物优选包括氧化钕、氧化镨、氧化镝、氧化钬、氧化钆、氧化镧和氧化铈中的一种或多种。在本发明中,所述稀土碳化物优选包括碳化镧、碳化钕、碳化镨、碳化钬、碳化钆、碳化铈和碳化镝中的一种或多种。在本发明中,所述氮化物优选包括氮化镧、氮化钕、氮化镨、氮化钬、氮化钆、氮化铈和

氮化镝中的一种或多种。在本发明中,所述硫化物优选包括硫化镧、硫化钕、硫化镨、硫化钬、硫化钆、硫化铈和硫化镝中的一种或多种。

41.在本发明中,所述混合优选包括:将所述的待净化稀土金属或稀土合金置于所述净化材料上。

42.在本发明中,所述净化过滤的温度优选为900~1200℃,进一步优选为1000~1100℃。在本发明中,所述净化过滤优选在保护气氛下进行;所述保护气氛优选包括氩气。

43.在本发明中,所述净化过滤优选在带漏口的坩埚中进行。

44.在本发明中,结合带漏口的坩埚描述净化过滤为:将净化材料置于带漏口的坩埚中,将所述的待净化稀土金属或稀土合金置于所述净化材料上,进行净化过滤;由于净化过滤在高温下进行,净化材料保持固态性状,待净化稀土金属或稀土合金转化为具有流动性的熔融态,熔融态的待净化稀土金属或稀土合金透过净化材料,实现待净化稀土金属或稀土合金的净化。

45.下面结合实施例对本发明提供的稀土金属或稀土合金的净化材料及其制备方法、稀土金属或稀土合金的净化方法进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

46.实施例1

47.纯度大于99%的钨粉(d50为20μm),300g;纯度大于99%的氧化锆(粒径为d50为40μm),50g;纯度大于99%的氧化铈(d50为12μm),400g;纯度大于99%的氧化锂(粒径为d50为10μm),85g;纯度大于99%的稀土氢化物(ceh2,d50为25μm),15g;装入模子dn500mm中,在50mpa压力下成型35min,放入气氛焙烧炉中焙烧,通氩气保护,以15℃/min升温至1700℃保温1h;在氮气保护下炉冷至室温,得到净化材料。

48.采用gb/t21650.3-2011检测所得净化材料的孔隙率,结果为孔隙率为80%。

49.将净化材料置于带有漏口的坩埚中,然后将熔盐电解出来的铈金属置于净化材料上,通入氩气的条件下,加热至1000℃,进行净化过滤,净化过滤的次数为2次。

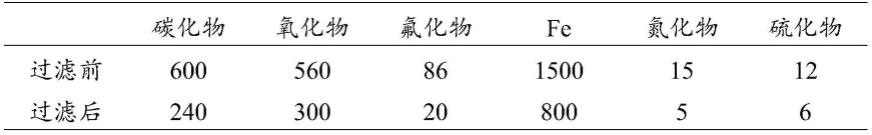

50.表1为净化过滤前后铈金属中的主要杂质含量。

51.表1净化过滤前后铈金属中的主要杂质含量(ppm)

[0052][0053]

从表1可以看出:铈金属中的碳化物降低到符合行业要求的300ppm以下,氧化物降低到300ppm,同时,夹杂的电解质氟化物降低到20ppm,铁含量降低到800ppm,吸附过滤了氮化物和硫化物,净化了稀土金属。

[0054]

实施例2

[0055]

纯度大于99%的钨粉(d50为25μm),380g;纯度大于99%的氧化锆(d50为40μm),60g;纯度大于99%的氧化稀土(氧化镨和氧化钕的质量比为1:3的混合物,d50为8μm),320g;纯度大于99%的氧化锂(d50为30μm),95g;纯度大于99%的稀土氢化物(prh2和ndh2质量比为1:4的混合物,粒径为d50为35μm)20g;装入模子dn500mm中,在50mpa压力下成型40min,放入气氛焙烧炉中焙烧,通氩气保护,以15℃/min升温至1600℃保温3h;在氮气保护

下炉冷至室温,得到净化材料。

[0056]

采用gb/t21650.3-2011检测所得净化材料的孔隙率,结果为孔隙率为78%。

[0057]

将净化材料置于带有漏口的坩埚中,然后将熔盐电解出来的钕金属置于净化材料上,通入氩气的条件下,加热至1100℃,进行净化过滤,净化过滤的次数为3次。

[0058]

表2为净化过滤前后钕金属中的主要杂质含量。

[0059]

表2净化过滤前后钕金属中的主要杂质含量(ppm)

[0060][0061]

从表2可以看出:钕金属中的碳化物降低到符合行业要求的300ppm以下,氧化物降低到240ppm,同时,夹杂的电解质氟化物降低到40ppm,铁含量降低到310ppm,吸附过滤了氮化物和硫化物,净化了稀土金属。

[0062]

实施例3

[0063]

纯度大于99%的钨粉(d50为20μm),350g;纯度大于99%的氧化锆d50为30μm,65g;纯度大于99%的氧化钇(d50为5μm),350g;纯度大于99%的氧化锂(d50为25μm),108g;纯度大于99%的稀土氢化物(yh2,d50为40μm),25g;装入模子dn500mm中,在50mpa压力下成型60min,放入气氛焙烧炉中焙烧,通氩气保护,以15℃/min升温至1800℃保温2h;在氮气保护下炉冷至室温,得到净化材料。

[0064]

采用gb/t21650.3-2011检测所得净化材料的孔隙率,结果为孔隙率为82%。

[0065]

将净化材料置于带有漏口的坩埚中,然后将熔盐电解出来的钕金属置于净化材料上,通入氩气的条件下,加热至1150℃,进行净化过滤,净化过滤的次数为4次。

[0066]

表3为净化过滤前后钕金属中的主要杂质含量。

[0067]

表3净化过滤前后钕金属中的主要杂质含量(ppm)

[0068][0069]

从表3可以看出:钕金属中的碳化物降低到符合行业要求的300ppm以下,氧化物降低到70ppm,同时,夹杂的电解质氟化物降低到40ppm,铁含量降低到880ppm,吸附过滤了氮化物和硫化物,净化了稀土金属。

[0070]

实施例4

[0071]

纯度大于99%的钨粉(d50为25μm),380g;纯度大于99%的氧化锆(d50为40μm),60g;纯度大于99%的氧化稀土(氧化镨和氧化钕的质量比为1:3的混合物,d50为8μm),320g;纯度大于99%的氧化锂(d50为30μm),105g;纯度大于99%的稀土氢化物(prh2和ndh2质量比为1:4的混合物,粒径为d50为35μm)25g;装入模子dn500mm中,在50mpa压力下成型40min,放入气氛焙烧炉中焙烧,通氩气保护,以15℃/min升温至1600℃保温3h;在氮气保护下炉冷至室温,得到净化材料。

[0072]

采用gb/t21650.3-2011检测所得净化材料的孔隙率,结果为孔隙率为78%。

[0073]

将净化材料置于带有漏口的坩埚中,然后将熔盐电解出来的镨钕合金置于净化材料上,通入氩气的条件下,加热至1150℃,进行净化过滤,净化过滤的次数为2次。

[0074]

表4为净化过滤前后镨钕合金中的主要杂质含量。

[0075]

表4净化过滤前后钕金属中的主要杂质含量(ppm)

[0076][0077]

从表4可以看出:镨钕合金中的碳化物降低到符合行业要求的300ppm以下,氧化物降低到320ppm,同时,夹杂的电解质氟化物降低到60ppm,铁含量降低到540ppm,吸附过滤了氮化物和硫化物,净化了稀土金属。

[0078]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1