球磨机耐磨钢衬板材料及其制造方法

1.本发明涉及一种球磨机耐磨钢衬板材料的制备方法,制备得耐磨钢材料适用于冶金、矿业等领域。

背景技术:

2.耐磨钢衬板材料广泛应用于球磨机、破碎机等矿山冶金机械的耐磨件中,要求具有很长的耐磨寿命,需要制备一种高耐磨性的衬板材料。

3.提高材料的硬度可有效提高钢的耐磨性,但硬度越高,钢的加工成型越困难,氧的含量高也大大提高了钢的脆性。

4.因此,将稀有金属用做添加剂进行调质处理后,得到晶粒细化的钢坯,后脱氧,最后得到高耐磨性衬板材料。

5.目前没有成熟的技术对稀有金属的种类和加入量进行确定,已致没有成熟技术对其进行推广。

技术实现要素:

6.本发明的目的在于提供一种球磨机耐磨钢衬板材料及其制造方法,通过控制加入稀有金属的种类和数量,生产出要求强度的耐磨钢衬板材料。

7.为实现上述目的,本发明采用的技术方案是:本发明球磨机耐磨钢衬板材料,按照重量百分比计量化学成分为 :c :0.6%-0.7%,si :0.3% ~ 0.8%,cr :1.2% ~ 2.8%、mn :0.9% ~ 1.8%,ni :0.8% ~1.5%,mo :0.7% ~ 0.9%,nb:0.1%~ 1.5%, zr :0.2% ~ 0.5%,hf :0.07% ~ 0.09%,p、s ≤ 0.03%,其余量为铁。

8.根据所述的球磨机耐磨钢衬板材料,耐磨钢衬板表面布氏硬度为hb550-600,抗拉强度为≥1500mpa。

9.本发明球磨机耐磨钢衬板材料的制造方法,包括如下步骤:(1)将锆:铌:铪:钢锭或钢坯按重量比0.5%-1.0%:1.0%-1.5%:0.1%-0.5%:97%-98%放入真空感应熔炼炉进行调质处理,(2)将步骤1所得钢坯加入钙片,按照钢坯90%-95%、钙片5%-10%质量比例放入钙片,将熔化后熔液进行脱氧处理,冷却后投入电子束炉中加热进行深度脱氧,获得钢坯中含氧量15-20ppm;(3)将所得钢坯体用车床将两端氧含量高的部分切除,然后在800℃-1250℃进行锻造;(4)锻造厚将钢胚放入热处理炉中进行保温,然后油浴炉保温,最终得到马贝复合耐磨钢衬板材料。

10.根据所述的球磨机耐磨钢衬板材料的制备方法,步骤1中,锆:铌:铪:钢锭或钢坯按重量比0.5%:1.5%:0.1%:98%加入。

11.根据所述的球磨机耐磨钢衬板材料的制备方法,步骤2中,钢坯:钙片加入质量比为95%: 5%。

12.根据所述的球磨机耐磨钢衬板材料的制备方法,步骤4中,800℃-900℃进行保温2-4小时,再将钢坯放入150℃-250℃油浴炉保温1-2小时。

13.根据所述的球磨机耐磨钢衬板材料的制备方法,步骤1中,锆:铌:铪:钢锭或钢坯按重量比1.5%:1%:0.2%:97.3%。

14.根据所述的球磨机耐磨钢衬板材料的制备方法,步骤1中,钢坯:钙片加入质量比例按90%:10%。

15.本发明生产出的耐磨钢衬板材料强度和硬度达到球磨机的使用要求,能够显著提高其使用寿命。

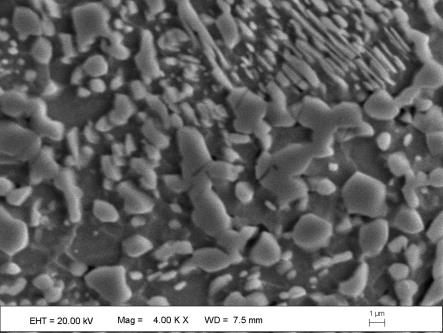

16.本发明通过调整加入稀有金属的种类,将耐磨钢衬板材料的强度和硬度进行提升,并将其加入数量进行了确定,提升了产品的生产可操作性。

17.本发明耐磨钢衬板材料加入稀有金属铌铪用做添加剂进行调质处理后,得到晶粒细化的钢坯,后采用钙联合电子束炉脱氧,最后采用热处理工艺得到马贝复合组织的高耐磨性衬板材料。制造工艺有所简化,利于小批量产品的生产。

附图说明

18.图1是本发明制造的球磨机耐磨钢衬板材料电镜图。

具体实施方式

19.以下通过具体实施例对本发明的技术方案作进一步描述。

20.本发明球磨机耐磨钢衬板材料,按照重量百分比计量化学成分为 :c :0.6%-0.7%,si :0.3% ~ 0.8%,cr :1.2% ~ 2.8%、mn :0.9% ~ 1.8%,ni :0.8% ~1.5%,mo :0.7% ~ 0.9%,nb:0.1%~ 1.5%, zr :0.2% ~ 0.5%,hf :0.07% ~ 0.09%,p、s ≤ 0.03%,其余量为铁。耐磨钢衬板表面布氏硬度为hb550-600,抗拉强度为≥1500mpa。

21.本发明球磨机耐磨钢衬板材料的制造方法,包括如下步骤:(1)将锆:铌:铪:钢锭或钢坯按重量比0.5%-1.0%:1.0%-1.5%:0.1%-0.5%:97%-98%放入真空感应熔炼炉进行调质处理,(2)将步骤1所得钢坯加入钙片,按照钢坯90%-95%、钙片5%-10%质量比例放入钙片,将熔化后熔液进行脱氧处理,冷却后投入电子束炉中加热进行深度脱氧,获得钢坯中含氧量15-20ppm;(3)将所得钢坯体用车床将两端氧含量高的部分切除,然后在800℃-1250℃进行锻造;(4)锻造厚将钢胚放入热处理炉中进行,800℃-900℃进行保温2-4小时,再将钢坯放入150℃-250℃油浴炉保温1-2小时,最终得到马贝复合耐磨钢衬板材料。如图1所示的材料电镜图。

22.下面以两种具体的稀有金属加入成分比例对该发明的实施进行举例说明,实施例1本发明球磨机耐磨钢衬板材料的制造方法的一个实例,包括以下步骤:

(1)将锆:铌:铪:钢锭或钢坯按重量比1.5%:1%:0.2%:97.3%放入真空感应熔炼炉进行调质处理,(2))将步骤1所得钢坯质量:钙片质量按90%:10%质量比例放在熔化后熔液进行脱氧处理,冷却后采用电子束炉加热后深度脱氧,钢中含氧量15ppm,(3)将所得钢坯体用车床将两端氧含量高的部分切除后,在800℃-1000℃进行锻造,4)将钢胚放入热处理炉中800℃进行保温2小时,再将钢坯放入200℃油浴炉保温1小时,得到马贝复合耐磨钢衬板材料。

23.对得到的耐磨钢衬板材料进行硬度及强度测试,结果所得材料的布氏硬度为hb600,抗拉强度为1600mpa实施例2本发明所述球磨机耐磨钢衬板材料的制备方法的另一个实例,包括以下步骤:(1)将锆:铌:铪:钢锭或钢坯按重量比0.5%:1.5%:0.1%:98%放入真空感应熔炼炉进行调质处理,(2)将步骤1所得钢坯质量:钙片质量按95%;5%质量比例放在熔化后熔液进行脱氧处理,冷却后采用电子束炉加热后深度脱氧,钢中含氧量20ppm,(3)将所得钢坯体用车床将两端氧含量高的部分切除后,在850℃-1200℃进行锻造,4)将钢胚放入热处理炉中900℃进行保温4小时,再将钢坯放入250℃油浴炉保温2小时,得到马贝复合耐磨钢衬板材料。

24.对得到的耐磨钢衬板材料进行硬度及强度测试,结果所得材料的布氏硬度为hb550,抗拉强度为1500mpa。

25.对照组:使用常规市场采购的球磨机耐磨钢衬板材料,对其布氏硬底和抗拉强度进行测量。

26.对两实施例和对照组材料的硬度、抗拉强度性能测定汇总表格,如表1所示。

27.表1耐磨材料硬度、抗拉强度性能测定由表1中可知,在添加了金属铌铪后,材料的硬度、抗拉强度相比现有的材料有明显的提升。

28.对实施例1、2和对照组耐磨材料进行装机测试其耐磨性能,如表2所示。

29.表2耐磨实验结果

由表2中可知,材料的在使用10天、20天以及30天后的磨损程度,在添加了金属铌铪后,实施例1和2的磨痕深度小于现有的采购材料的磨痕深度。

30.在使用30天后,实施例1和2的材料硬度、抗拉强度比对照组采购的材料性能有更好的断裂强度。

31.本发明在耐磨钢衬板材料中加入稀有金属铌铪用做添加剂,对钢坯进行调质处理,得到晶粒细化的钢坯材料,然后后采用钙联合电子束炉脱氧,最后采用热处理工艺,得到符合硬度和强度要求的马贝复合组织的高耐磨性衬板材料。

32.本发明通过调整加入稀有金属的种类,将耐磨钢衬板材料的强度和硬度进行提升,并将其加入数量进行了确定,提升了产品的生产可操作性。

33.本发明制造工艺有所简化,利于小批量产品的生产。

34.本发明生产出的耐磨钢衬板材料强度和硬度达到球磨机的使用要求,能够显著提高其使用寿命。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1