一种铁路车轴用EA1N钢的夹杂物控制方法与流程

一种铁路车轴用ea1n钢的夹杂物控制方法

技术领域

1.本发明属于金属冶炼领域,具体涉及一种铁路车轴用ea1n钢的夹杂物控制方法。

背景技术:

2.车轴是铁路列车行走的关键部件,车轴承载着较为复杂的随机载荷,其断裂等疲劳破坏将导致列车脱轨等危险事故,因此要求铁路车轴用钢具有较高的力学和疲劳性能。ea1n钢是欧洲en13261标准规定的高速客车车轴用优质碳素钢,其化学成分主要要求c:≤0.40%、si:≤0.50%、mn:≤1.20%、p:≤0.020%、s:≤0.020%、cr:≤0.30%、cu:≤0.3%、mo:≤0.08%、ni:≤0.3%、v:≤0.06%,而钢对钢水纯净度的要求较为苛刻、直接影响到钢的品质和生产的顺行,同时钢中的非金属夹杂物作为独立相存在于钢种,破坏了基体的连续性和完整性、加大了组织的不均匀性,导致应力集中、使钢材的塑性、韧性、强度、疲劳极限和耐蚀性等受到显著影响,同时钢中硫化物(mns、fes、cas等)易造成热脆性,裂纹萌生于夹杂物成为主要的疲劳开裂方式,显著降低钢材抗氢裂纹能力,因此研发一种铁路车轴用ea1n钢的夹杂物控制方法提高高级优质钢的质量具有重要意义。

技术实现要素:

3.本发明旨在至少在一定程度上解决上述技术问题之一,本发明提供一种铁路车轴用ea1n钢的夹杂物控制方法,有效降低钢中的非金属夹杂物,提高和保证铁路车轴用ea1n钢使用性能。

4.本发明解决其技术问题所采用的技术方案是:

5.一种铁路车轴用ea1n钢的夹杂物控制方法,其方法包括以下步骤:

6.s1、转炉初炼:向转炉内兑入铁水比≥75%的炼钢原料,通过吹氧、造渣操作初炼炼钢原料得到钢水,出钢条件:碳含量的控制范围为0.09~0.15%,钢液温度≥1625℃;

7.每炉钢水90-110t;

8.钢水的活度氧含量>600ppm时,加入95-115kg铝铁(alfe20),铝铁具有较纯铝更强的脱氧能力和经济效益,沉淀脱氧、除去钢水中氧气;

9.钢水的活度氧含量>300ppm且≤600ppm时,按顺序加入825-900kg锰铁合金、450-500kg硅铁合金(si≥72%)和185-200kg中碳铬铁(含c0.5~4%),al+mn+si复合脱氧大于mn、si脱氧能力,夹杂物硅锰酸铝碰撞后易聚集、长大加速上浮于钢-渣界面;

10.钢水的活度氧含量≤300ppm时,按顺序加入350-380kg促净剂(cao53.5%,sio23.5%,al2o334.3%,mgo 8.5%)、355-405kg石灰和100-120kgcaf2粉造渣,提高mgo含量和碱度、减少下渣,cao+caf2提高脱硫率,利用渣洗过程中液态高碱度脱硫熔渣与钢水重度差,保证出钢铁水与合金充分接触融化,同时钢水内部不同层面上不断浮析脱氧和脱硫产物、充分脱氧,钢水的活度氧含量为75-180ppm,为后续钢水的钙处理创造条件,促进钢中夹杂物变性,出钢结束后及时吊至lf工位;

11.s2、lf精炼:将精炼座包中经步骤s1的钢水经lf精炼处理,lf精炼过程保持氩气通

畅,通过吹氩提高钢中夹杂物被细小气泡俘获去除效率:

12.lf精炼前期氩气流量为270-360nl/min,按≤0.08kg/t钢液补加石灰,用于调整炉渣成分,促进脱氧及合金化;

13.lf精炼中期按顺序加硅锰合金(femn68si18)、铝丸、钼铁合金(femo60-b)、钒铁合金(fev40)和镍铁合金(feni50),均保持氩气中等氩气强度,氩气流量为170-230nl/min,al+mn+si复合脱氧产物锰铝榴石(3mno

·

al2o3·

3sio2)呈细小夹杂分散;

14.lf精炼后期炉渣成分按质量百分数计包括:ω(cao):48-52%、ω(sio2):17.5-26%、ω(al2o3):15-20%、ω(mgo):6-10%,ω(cao)/ω(sio2)=2-2.6,控制lf精炼的炉渣碱度,氩气流量为95-160nl/min,镁与氧、硫具有强亲和力,镁脱氧产生的mgo可扩大cao-sio

2-al2o3三元系相图中低熔点区域,使三元非金属夹杂物生成低熔点的非晶相;

15.通过此工艺合金成分得到精准控制,保证了脱氧及合金化产物碰撞、聚集长大和上浮,lf出站前s含量≤0.002%,温度≥1600℃;

16.s3、vd真空处理:将经步骤s2的钢水进vd站真空处理,控制最高真空度≤67pa,真空保持时间≥25min,氮气软吹时间≥20min,采用顶吹喷枪和包底透气砖吹氮去除钢水中的h,确保夹杂物充分上浮,去除直径在20μm以下的夹杂物颗粒;

17.软搅拌氩气流量为0.5-0.75l/min/吨钢,软搅拌时间为20-30min,按40-60m/炉喂入硅钙线(含si55-65%)进行钙处理,喂线速度为2-3m/s,通过增加钢中的有效钙含量,使大颗粒氧化铝夹杂物变性为多种形式的铝酸钙及低熔点的cao-al2o

3-mgo-cas复合夹杂物,包裹cas尺寸较大、促进夹杂物上浮、降低尺寸在10μm以上的非金属夹杂物,净化钢水,抑制水口堵塞;

18.s4、连铸:将经步骤s3的钢水通过连铸机全程保护浇注防止二次氧化:

19.控制低过热度浇注,过热度在15-30℃之间;

20.采用两段水冷却配合结晶器电磁搅拌、铸流搅拌和末端电磁搅拌:一冷水流量为4100-4400l/min,一冷水快冷增加柱状晶比例使钢坯致密性更好,二冷水一区水流量为29-34l/min,二冷水二区水流量为52-58l/min,钢水凝固过程中提前形成高熔点的cas质点、增加细小cas与mns的复合相,有效控制枝晶产生;

21.结晶器电磁搅拌电流270-290a、频率为2hz,结晶器液面波动幅度境地,铸流搅拌电流为410-430a、频率为8hz,末端电磁搅拌电流为1070-1090a、频率为8hz,有利于中心缩孔及中心裂纹处补充钢水,控制拉速为0.24-3m/min得到连铸坯,浇铸成型的连铸坯化学成分为:ω[c]0.32-0.36%,ω[si]0.32-0.37%,ω[mn]0.6-0.75%,ω[cr]0.12-0.2%,ω[cu]0.02-0.1%,ω[mo]0.02-0.06%,ω[ni]0.05-0.15%,ω[v]0.02-0.04%,ω[p]≤0.01%,ω[s]≤0.01%,余量为fe和不可避免的杂质,连铸坯夹杂物宽度尺寸≤5.5μm,<2.5μm的细微夹杂物数量占夹杂物总量的80%以上。

[0022]

与现有技术相比,本发明的有益效果是:

[0023]

(1)转炉初炼工序利用渣洗过程中液态高碱度脱硫熔渣与钢水重度差,按顺序加入铝铁、锰铁合金、硅铁合金、中碳铬铁、促净剂、石灰和caf2粉,保证出钢铁水与合金充分接触融化,同时控制转炉初炼氧位、充分脱氧,促进钢中夹杂物变性。

[0024]

(2)lf精炼前期促进脱氧及合金化,lf精炼中期调质和使复合脱氧产物呈细小夹杂分散,lf精炼后期控制炉渣碱度,合金化产物碰撞、聚集长大和上浮,降低非金属夹杂物

熔点。

[0025]

(3)vd真空处理氮气软吹确保夹杂物充分上浮,钙处理净化钢水。

[0026]

(4)连铸工序采用低过热度浇注、合适的拉速下两段水冷却配合结晶器电磁搅拌、铸流搅拌和末端电磁搅拌。

[0027]

综上,本发明提高了钢水纯净度、使合金成分得到精准控制,使连铸坯夹杂物宽度尺寸≤5.5μm,<2.5μm的细微夹杂物数量占夹杂物总量的80%以上,有利于提高钢的塑性、韧性、耐腐蚀性、疲劳寿命和表面光洁度,增加小颗粒夹杂物的弥散性,促进组织形核、提高钢的屈服强度和抗拉强度,提高和保证铁路车轴用ea1n钢使用性能。

具体实施方式

[0028]

下面详细描述本发明的实施例,所述实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

[0029]

实施例1:

[0030]

本发明所述一种铁路车轴用ea1n钢的夹杂物控制方法的一种较佳实施方式,其方法包括以下步骤:

[0031]

s1、转炉初炼:向转炉内兑入铁水比≥75%的炼钢原料,通过吹氧、造渣操作初炼炼钢原料得到钢水,出钢条件:碳含量的控制范围为0.12%,钢液温度≥1625℃;

[0032]

每炉钢水95t;

[0033]

钢水的活度氧含量>600ppm时,加入100kg铝铁(alfe20)沉淀脱氧、除去钢水中氧气;

[0034]

钢水的活度氧含量>300ppm且≤600ppm时,按顺序加入855kg锰铁合金、465kg硅铁合金(si≥72%)和190kg中碳铬铁(含c0.5~4%);

[0035]

钢水的活度氧含量≤300ppm时,按顺序加入360kg促净剂(cao53.5%,sio23.5%,al2o334.3%,mgo 8.5%)、380kg石灰和110kgcaf2粉造渣,钢水的活度氧含量为75-180ppm,出钢结束后及时吊至lf工位;

[0036]

s2、lf精炼:将精炼座包中经步骤s1的钢水经lf精炼处理,lf精炼过程保持氩气通畅:

[0037]

lf精炼前期氩气流量为320nl/min,按0.05kg/t钢液补加石灰;

[0038]

lf精炼中期按顺序加硅锰合金(femn68si18)、铝丸、钼铁合金(femo60-b)、钒铁合金(fev40)和镍铁合金(feni50),氩气流量为190nl/min;

[0039]

lf精炼后期炉渣成分按质量百分数计包括:ω(cao):50.8%、ω(sio2):22.7%、ω(al2o3):18%、ω(mgo):8.5%,ω(cao)/ω(sio2)=2.24,氩气流量为145nl/min;

[0040]

通过此工艺合金成分得到精准控制,保证了脱氧及合金化产物碰撞、聚集长大和上浮,lf出站前s含量≤0.002%,温度≥1600℃;

[0041]

s3、vd真空处理:将经步骤s2的钢水进vd站真空处理,控制最高真空度≤67pa,真空保持时间≥25min,氮气软吹时间≥20min,采用顶吹喷枪和包底透气砖吹氮去除钢水中的h,确保夹杂物充分上浮,去除直径在20μm以下的夹杂物颗粒;

[0042]

软搅拌氩气流量为0.6l/min/吨钢,软搅拌时间为25min,按55m/炉喂入硅钙线(含si55-65%)进行钙处理,喂线速度为2.5m/s,降低尺寸在10μm以上的非金属夹杂物;

[0043]

s4、连铸:将经步骤s3的钢水通过连铸机全程保护浇注防止二次氧化:

[0044]

控制低过热度浇注,过热度在15-30℃之间;

[0045]

采用两段水冷却配合结晶器电磁搅拌、铸流搅拌和末端电磁搅拌:一冷水流量为4250l/min,一冷水快冷增加柱状晶比例使钢坯致密性更好,二冷水一区水流量为31l/min,二冷水二区水流量为56l/min;

[0046]

结晶器电磁搅拌电流280a、频率为2hz,铸流搅拌电流为420a、频率为8hz,末端电磁搅拌电流为1080a、频率为8hz,控制拉速为0.26m/min得到连铸坯,浇铸成型的连铸坯化学成分为:ω[c]0.34%,ω[si]0.35%,ω[mn]0.63%,ω[cr]0.17%,ω[cu]0.06%,ω[mo]0.04%,ω[ni]0.09%,ω[v]0.03%,ω[p]0.005%,ω[s]0.008%,余量为fe和不可避免的杂质。

[0047]

实施例2:

[0048]

本发明所述一种铁路车轴用ea1n钢的夹杂物控制方法的一种较佳实施方式,其方法包括以下步骤:

[0049]

s1、转炉初炼:向转炉内兑入铁水比≥75%的炼钢原料,通过吹氧、造渣操作初炼炼钢原料得到钢水,出钢条件:碳含量的控制范围为0.13%,钢液温度≥1625℃;

[0050]

每炉钢水98t;

[0051]

钢水的活度氧含量>600ppm时,加入107kg铝铁(alfe20)沉淀脱氧、除去钢水中氧气;

[0052]

钢水的活度氧含量>300ppm且≤600ppm时,按顺序加828kg锰铁合金、475kg硅铁合金(si≥72%)和190kg中碳铬铁(含c0.5~4%);

[0053]

钢水的活度氧含量≤300ppm时,按顺序加入370kg促净剂(cao53.5%,sio23.5%,al2o334.3%,mgo 8.5%)、380kg石灰和110kgcaf2粉造渣,钢水的活度氧含量为75-180ppm,出钢结束后及时吊至lf工位;

[0054]

s2、lf精炼:将精炼座包中经步骤s1的钢水经lf精炼处理,lf精炼过程保持氩气通畅:

[0055]

lf精炼前期氩气流量为320nl/min,按0.02kg/t钢液补加石灰;

[0056]

lf精炼中期按顺序加硅锰合金(femn68si18)、铝丸、钼铁合金(femo60-b)、钒铁合金(fev40)和镍铁合金(feni50),氩气流量为220nl/min;

[0057]

lf精炼后期炉渣成分按质量百分数计包括:ω(cao):51.4%、ω(sio2):19.8%、ω(al2o3):19.6%、ω(mgo):9.2%,ω(cao)/ω(sio2)=2.59,氩气流量为120nl/min;

[0058]

通过此工艺合金成分得到精准控制,保证了脱氧及合金化产物碰撞、聚集长大和上浮,lf出站前s含量≤0.002%,温度≥1600℃;

[0059]

s3、vd真空处理:将经步骤s2的钢水进vd站真空处理,控制最高真空度≤67pa,真空保持时间≥25min,氮气软吹时间≥20min,采用顶吹喷枪和包底透气砖吹氮去除钢水中的h,确保夹杂物充分上浮,去除直径在20μm以下的夹杂物颗粒;

[0060]

软搅拌氩气流量为0.65l/min/吨钢,软搅拌时间为20min,按52m/炉喂入硅钙线(含si55-65%)进行钙处理,喂线速度为2m/s,降低尺寸在10μm以上的非金属夹杂物;

[0061]

s4、连铸:将经步骤s3的钢水通过连铸机全程保护浇注防止二次氧化:

[0062]

控制低过热度浇注,过热度在15-30℃之间;

[0063]

采用两段水冷却配合结晶器电磁搅拌、铸流搅拌和末端电磁搅拌:一冷水流量为4400l/min,一冷水快冷增加柱状晶比例使钢坯致密性更好,二冷水一区水流量为32l/min,二冷水二区水流量为53l/min;

[0064]

结晶器电磁搅拌电流280a、频率为2hz,铸流搅拌电流为420a、频率为8hz,末端电磁搅拌电流为1070a、频率为8hz,控制拉速为0.27m/min得到连铸坯,浇铸成型的连铸坯化学成分为:ω[c]0.33%,ω[si]0.35%,ω[mn]0.72%,ω[cr]0.18%,ω[cu]0.06%,ω[mo]0.03%,ω[ni]0.12%,ω[v]0.04%,ω[p]0.007%,ω[s]0.008%,余量为fe和不可避免的杂质。

[0065]

实施例3:

[0066]

本发明所述一种铁路车轴用ea1n钢的夹杂物控制方法的一种较佳实施方式,其方法包括以下步骤:

[0067]

s1、转炉初炼:向转炉内兑入铁水比≥75%的炼钢原料,通过吹氧、造渣操作初炼炼钢原料得到钢水,出钢条件:碳含量的控制范围为0.14%,钢液温度≥1625℃;

[0068]

每炉钢水110t;

[0069]

钢水的活度氧含量>600ppm时,加入115kg铝铁(alfe20)沉淀脱氧、除去钢水中氧气;

[0070]

钢水的活度氧含量>300ppm且≤600ppm时,按顺序加入854kg锰铁合金、468kg硅铁合金(si≥72%)和195kg中碳铬铁(含c0.5~4%);

[0071]

钢水的活度氧含量≤300ppm时,按顺序加入380kg促净剂(cao53.5%,sio23.5%,al2o334.3%,mgo 8.5%)、385kg石灰和110kgcaf2粉造渣,钢水的活度氧含量为75-180ppm,出钢结束后及时吊至lf工位;

[0072]

s2、lf精炼:将精炼座包中经步骤s1的钢水经lf精炼处理,lf精炼过程保持氩气通畅:

[0073]

lf精炼前期氩气流量为340nl/min,按0.08kg/t钢液补加石灰;

[0074]

lf精炼中期按顺序加硅锰合金(femn68si18)、铝丸、钼铁合金(femo60-b)、钒铁合金(fev40)和镍铁合金(feni50),氩气流量为200nl/min;

[0075]

lf精炼后期炉渣成分按质量百分数计包括:ω(cao):49.7%、ω(sio2):23.4%、ω(al2o3):17.5%、ω(mgo):9.4%,ω(cao)/ω(sio2)=2.12,氩气流量为140nl/min;

[0076]

通过此工艺合金成分得到精准控制,保证了脱氧及合金化产物碰撞、聚集长大和上浮,lf出站前s含量≤0.002%,温度≥1600℃;

[0077]

s3、vd真空处理:将经步骤s2的钢水进vd站真空处理,控制最高真空度≤67pa,真空保持时间≥25min,氮气软吹时间≥20min,采用顶吹喷枪和包底透气砖吹氮去除钢水中的h,确保夹杂物充分上浮,去除直径在20μm以下的夹杂物颗粒;

[0078]

软搅拌氩气流量为0.7l/min/吨钢,软搅拌时间为25min,按45m/炉喂入硅钙线(含si55-65%)进行钙处理,喂线速度为2.2m/s,降低尺寸在10μm以上的非金属夹杂物;

[0079]

s4、连铸:将经步骤s3的钢水通过连铸机全程保护浇注防止二次氧化:

[0080]

控制低过热度浇注,过热度在15-30℃之间;

[0081]

采用两段水冷却配合结晶器电磁搅拌、铸流搅拌和末端电磁搅拌:一冷水流量为4200l/min,一冷水快冷增加柱状晶比例使钢坯致密性更好,二冷水一区水流量为32l/min,

二冷水二区水流量为54l/min;

[0082]

结晶器电磁搅拌电流280a、频率为2hz,铸流搅拌电流为420a、频率为8hz,末端电磁搅拌电流为1080a、频率为8hz,控制拉速为0.28m/min得到连铸坯,浇铸成型的连铸坯化学成分为:ω[c]0.32%,ω[si]0.34%,ω[mn]0.74%,ω[cr]0.18%,ω[cu]0.09%,ω[mo]0.03%,ω[ni]0.13%,ω[v]0.03%,ω[p]0.08%,ω[s]0.07%,余量为fe和不可避免的杂质。

[0083]

实施例4:

[0084]

本发明所述一种铁路车轴用ea1n钢的夹杂物控制方法的一种较佳实施方式,其方法包括以下步骤:

[0085]

s1、转炉初炼:向转炉内兑入铁水比≥75%的炼钢原料,通过吹氧、造渣操作初炼炼钢原料得到钢水,出钢条件:碳含量的控制范围为0.12%,钢液温度≥1625℃;

[0086]

每炉钢水105t;

[0087]

钢水的活度氧含量>600ppm时,加入96kg铝铁(alfe20)沉淀脱氧、除去钢水中氧气;

[0088]

钢水的活度氧含量>300ppm且≤600ppm时,按顺序加入896kg锰铁合金、482kg硅铁合金(si≥72%)和188kg中碳铬铁(含c0.5~4%);

[0089]

钢水的活度氧含量≤300ppm时,按顺序加入370kg促净剂(cao53.5%,sio23.5%,al2o334.3%,mgo 8.5%)、365kg石灰和105kgcaf2粉造渣,钢水的活度氧含量为75-180ppm,出钢结束后及时吊至lf工位;

[0090]

s2、lf精炼:将精炼座包中经步骤s1的钢水经lf精炼处理,lf精炼过程保持氩气通畅:

[0091]

lf精炼前期氩气流量为335nl/min,按0.05kg/t钢液补加石灰;

[0092]

lf精炼中期按顺序加硅锰合金(femn68si18)、铝丸、钼铁合金(femo60-b)、钒铁合金(fev40)和镍铁合金(feni50),氩气流量为210nl/min;

[0093]

lf精炼后期炉渣成分按质量百分数计包括:ω(cao):48.5%、ω(sio2):24%、ω(al2o3):19.2%、ω(mgo):8.3%,ω(cao)/ω(sio2)=2.0,氩气流量为150nl/min;

[0094]

通过此工艺合金成分得到精准控制,保证了脱氧及合金化产物碰撞、聚集长大和上浮,lf出站前s含量≤0.002%,温度≥1600℃;

[0095]

s3、vd真空处理:将经步骤s2的钢水进vd站真空处理,控制最高真空度≤67pa,真空保持时间≥25min,氮气软吹时间≥20min,采用顶吹喷枪和包底透气砖吹氮去除钢水中的h,确保夹杂物充分上浮,去除直径在20μm以下的夹杂物颗粒;

[0096]

软搅拌氩气流量为0.75l/min/吨钢,软搅拌时间为27min,按59m/炉喂入硅钙线(含si55-65%)进行钙处理,喂线速度为2.3m/s,降低尺寸在10μm以上的非金属夹杂物;

[0097]

s4、连铸:将经步骤s3的钢水通过连铸机全程保护浇注防止二次氧化:

[0098]

控制低过热度浇注,过热度在15-30℃之间;

[0099]

采用两段水冷却配合结晶器电磁搅拌、铸流搅拌和末端电磁搅拌:一冷水流量为4300l/min,一冷水快冷增加柱状晶比例使钢坯致密性更好,二冷水一区水流量为33l/min,二冷水二区水流量为54l/min;

[0100]

结晶器电磁搅拌电流290a、频率为2hz,铸流搅拌电流为420a、频率为8hz,末端电

磁搅拌电流为1080a、频率为8hz,控制拉速为0.29m/min得到连铸坯,浇铸成型的连铸坯化学成分为:ω[c]0.36%,ω[si]0.34%,ω[mn]0.7%,ω[cr]0.14%,ω[cu]0.08%,ω[mo]0.05%,ω[ni]0.12%,ω[v]0.03%,ω[p]0.05%,ω[s]0.06%,余量为fe和不可避免的杂质。

[0101]

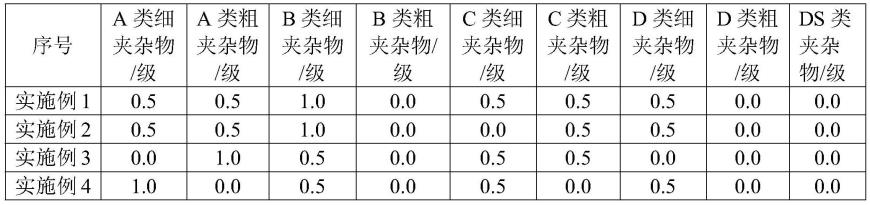

将实施例1-4的连铸坯按照gb/t10561标准进行钢种非金属夹杂物含量和标准评级图显微检测,其结果如下表:

[0102][0103]

由上表可知,本发明转炉初炼工序利用渣洗过程中液态高碱度脱硫熔渣与钢水重度差,保证出钢铁水与合金充分接触融化,同时控制转炉初炼氧位、充分脱氧,促进钢中夹杂物变性;lf精炼前期促进脱氧及合金化,lf精炼中期调质和使复合脱氧产物呈细小夹杂分散,lf精炼后期控制炉渣碱度,合金化产物碰撞、聚集长大和上浮,降低非金属夹杂物熔点;vd真空处理氮气软吹确保夹杂物充分上浮,钙处理净化钢水,连铸工序采用低过热度浇注、合适的拉速下两段水冷却配合结晶器电磁搅拌、铸流搅拌和末端电磁搅拌,从而提高钢水纯净度、使合金成分得到精准控制;

[0104]

有效减少了a类硫化物夹杂和c类硅酸盐类夹杂,避免了氧化铝b类粗夹杂、d类球状氧化物类粗夹杂和ds类单颗粒球状类夹杂,连铸坯夹杂物宽度尺寸≤5.5μm,<2.5μm的细微夹杂物数量占夹杂物总量的80%以上,小尺寸的夹杂物有利于疲劳裂纹的扩展,避免非金属夹杂物与毗邻的金属铁构成电化学腐蚀而降低耐腐蚀性能、尺寸大的脆性夹杂物和球状不变形夹杂物对疲劳性能的不利影响、非金属夹杂物引起氢鼓包及开裂现象,有利于提高钢的塑性、韧性、耐腐蚀性、疲劳寿命和表面光洁度,增加小颗粒夹杂物的弥散性,促进组织形核、提高钢的屈服强度和抗拉强度,保证铁路车轴用ea1n钢使用性能。

[0105]

上文所列出的一系列的详细说明仅仅是针对本发明的可行性实施例的具体说明,它们并非用以限制本发明的保护范围,凡未脱离本发明技艺精神所作的等效实施例或变更均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1