一种遮蔽板及化学气相沉积装置的制作方法

1.本技术涉及半导体技术领域,尤其涉及一种遮蔽板及化学气相沉积装置。

背景技术:

2.化学气相沉积(chemical vapordeposition,简称为cvd)设备广泛用于半导体工业中,用于沉积各种薄膜,如氮化硅薄膜、非晶硅薄膜等。

3.化学气相沉积装置包括工艺腔室,工艺腔室内设置有上电极和下电极,上电极接电源,下电极接地,待加工的工件位于下电极上。工作时,工艺气体(如sih4、nh3等)进入工艺室,在电场的作用下被电离、离解或激发成要沉积的薄膜成分,然后在待加工的基板上沉积成薄膜,最终工艺副产物被抽走,完成对基板的镀膜。在化学气相沉积装置的腔室的侧壁、上电极和下电极以及遮蔽板上会积累副产物,副产物积累过多,随时可能会发生剥离,落入基板上,影响工件的成膜品质。因此,需要定期对腔室进行自清洁。通常采用氟化氮特种气体对腔室进行清洁,该气体价格昂贵,需要尽量减少该气体的使用量。同时,自清洁时间过长严重制约生产节拍。因此,如何在保证清洁效果的前提下,缩短自清洁时间是本领域的技术人员亟需解决的技术问题之一。

技术实现要素:

4.本技术提供一种遮蔽板及化学气相沉积装置,以缩短化学气相沉积装置的自清洁时间。

5.为解决上述方案,本技术提供的技术方案如下:

6.本技术提供一种遮蔽板,应用于化学气相沉积装置,所述遮蔽板包括:

7.第一遮蔽段、第二遮蔽段及过渡段,所述第一遮蔽段和所述第二遮蔽段垂直设置,以及所述过渡段分别与所述第一遮蔽段和所述第二遮蔽段的端部连接;

8.其中,所述第一遮蔽段、所述第二遮蔽段和所述过渡段合围成一开口,所述第一遮蔽段包括远离所述遮蔽板的中心的第一侧边,所述第二遮蔽段包括远离所述遮蔽板的中心的第二侧边,所述过渡段包括连接所述第一侧边和所述第二侧边的第三侧边,所述第三侧边与所述第一侧边和所述第二侧边呈夹角设置。

9.在本技术的遮蔽板中,所述第三侧边为直线,所述第三侧边与所述第一侧边朝向所述遮蔽板的中心的第一夹角大于或等于所述第三侧边与所述第二侧边朝向所述遮蔽板的中心的第二夹角。

10.在本技术的遮蔽板中,所述第三侧边为弧形,所述弧形的圆心与所述遮蔽板的几何中心重合。

11.在本技术的遮蔽板中,所述开口的边分别与所述第一侧边和所述第二侧边平行,在所述开口的角上设置有圆孔,所述圆孔的圆心与所述开口的顶点重合。

12.本技术还提供一种化学气相沉积装置,包括上述遮蔽板,所述化学气相沉积装置还包括:

13.主体部,包括腔室;

14.下电极,设置于所述腔室内,所述下电极用于承载待成膜的目标基板;

15.其中,所述遮蔽板设置于所述下电极上,所述开口用于容纳所述目标基板,所述遮蔽板与所述腔室的内壁设置有间隙。

16.在本技术的化学气相沉积装置中,在垂直于所述下电极的上表面的方向上,所述遮蔽板的厚度小于或等于所述目标基板的厚度。

17.在本技术的化学气相沉积装置中,在所述下电极的俯视图方向上,所述下电极的外轮廓位于所述遮蔽板的内侧。

18.在本技术的化学气相沉积装置中,所述化学气相沉积装置还包括:

19.进气口,设置于所述腔室的上表面;

20.出气口,设置于所述腔室的下表面;

21.其中,由所述进气口进入的气体经所述遮蔽板与所述腔室的间隙流向所述出气口。

22.在本技术的化学气相沉积装置中,所述化学气相沉积装置还包括设置于所述进气口靠近所述下电极一侧的挡板,所述挡板与所述进气口分离且相对设置。

23.在本技术的化学气相沉积装置中,所述化学气相沉积装置还包括设置于所述挡板靠近所述下电极一侧的扩散板,所述扩散板上设置有用于气体通过的小孔。

24.有益效果:本技术公开了一种遮蔽板及化学气相沉积装置;所述遮蔽板包括第一遮蔽段、第二遮蔽段及过渡段,所述第一遮蔽段和所述第二遮蔽段垂直设置,以及所述过渡段分别与所述第一遮蔽段和所述第二遮蔽段的端部连接,其中,所述第一遮蔽段、所述第二遮蔽段和所述过渡段合围成一开口,所述第一遮蔽段包括远离所述遮蔽板的中心的第一侧边,所述第二遮蔽段包括远离所述遮蔽板的中心的第二侧边,所述过渡段包括连接所述第一侧边和所述第二侧边的第三侧边,所述第三侧边与所述第一侧边和所述第二侧边呈夹角设置;本技术通过将所述遮蔽板的第三侧边与第一侧边和第二侧边呈夹角设置,使过渡段的面积减少,从而增大遮蔽板的过渡段与腔室的间隙,增大过渡段处的气流量,从而提高过渡段处的清洁气体的密度,从而加快自清洁的速率,缩小自清洁的时间。

附图说明

25.下面结合附图,通过对本技术的具体实施方式详细描述,将使本技术的技术方案及其它有益效果显而易见。

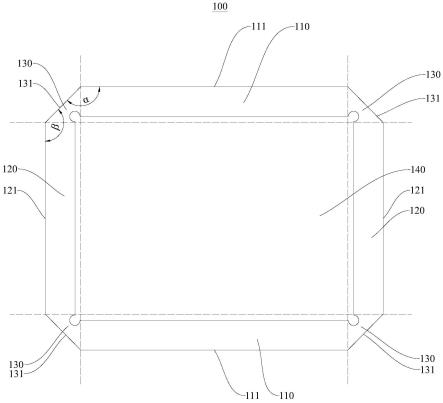

26.图1为本技术的第一种遮蔽板的俯视图;

27.图2为本技术的第二种遮蔽板的俯视图;

28.图3为本技术的化学气相沉积装置的剖面图。

29.附图标记说明:

30.遮蔽板100、第一遮蔽段110、第二遮蔽段120、过渡段130、开口140、第一侧边111、第二侧边121、第三侧边131、第一夹角α、第二夹角β、下电极210、目标基板211、腔室212、进气口213、出气口214、挡板215、扩散板216、小孔217。

具体实施方式

31.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。此外,应当理解的是,此处所描述的具体实施方式仅用于说明和解释本技术,并不用于限制本技术。在本技术中,在未作相反说明的情况下,使用的方位词如“上”和“下”通常是指装置实际使用或工作状态下的上和下,具体为附图中的图面方向;而“内”和“外”则是针对装置的轮廓而言的。

32.在半导体领域中,化学气相沉积装置应用广泛,化学气相沉积装置包括腔室,腔室内设置有上电极和下电极,上电极接电源,下电极接地,待加工的工件位于下电极上。工作时,工艺气体(如sih4、nh3等)进入工艺室,在电场的作用下被电离、离解或激发成要沉积的薄膜成分,然后在待加工的基板上沉积成薄膜,最终工艺副产物被抽走,完成对基板的镀膜。在化学气相沉积装置的腔室的侧壁、上电极和下电极以及遮蔽板上会积累副产物,副产物积累过多,随时可能会发生剥离,落入基板上,影响工件的成膜品质。因此,需要定期对腔室进行自清洁。

33.业内通常采用氟化氮特种气体对腔室进行清洁,氟化氮气体从进气口以恒定气流量通入腔室,并与腔室内附着在遮蔽板及腔室侧壁上的副产物反应,反应后的产物由出气口被抽出。在氟化氮与副产物反应的过程中,可以通过腔室的玻璃窗口观察反应是否完成。由于氟化氮气体价格昂贵,需要尽量减少该气体的使用量。同时,自清洁时间过长严重制约生产节拍。本技术的发明人在长期的观察与实践中发现,位于腔室内的遮蔽板的角落处的副产物与清洁气体反应时间较长,即使在腔室内的其他位置的副产物已经反应完,此处仍然残留副产物,使得清洁时间延长,影响了生产进度。因此,如何在保证清洁效果的前提下,缩短自清洁时间是本领域的技术人员亟需解决的技术问题之一。本技术基于上述技术问题提出了以下方案。

34.本技术提供一种遮蔽板100,应用于化学气相沉积装置,所述遮蔽板100包括:

35.第一遮蔽段110、第二遮蔽段120及过渡段130,所述第一遮蔽段110和所述第二遮蔽段120垂直设置,以及所述过渡段130分别与所述第一遮蔽段110和所述第二遮蔽段120的端部连接;其中,所述第一遮蔽段110、所述第二遮蔽段120和所述过渡段130合围成一开口140,所述第一遮蔽段110包括远离所述遮蔽板100的中心的第一侧边111,所述第二遮蔽段120包括远离所述遮蔽板100的中心的第二侧边121,所述过渡段130包括连接所述第一侧边111和所述第二侧边121的第三侧边131,所述第三侧边131与所述第一侧边111和所述第二侧边121呈夹角设置。

36.本技术通过将所述遮蔽板100的第三侧边131与第一侧边111和第二侧边121呈夹角设置,使过渡段130的面积减少,从而增大遮蔽板100的过渡段130与腔室212的间隙,增大过渡段130处的气流量,从而提高过渡段130处的清洁气体的密度,从而加快自清洁的速率,缩小自清洁的时间。

37.在本实施例中,请参阅图1和图2,遮蔽板100包括相对平行设置的第一遮蔽段110、相对平行设置的第二遮蔽段120,以及连接第一遮蔽段110和第二遮蔽段120的过渡段130,第一遮蔽段110、第二遮蔽段120和过渡段130合围成一开口140。般地,开口140为方形开口。

过渡段130的第三侧边131连接第一遮蔽段110的第一侧边111及第二遮蔽段120的第二侧边121,并且第三侧边131不与第一侧边111或第二侧边121中的任一者共线,这也就是说,第三侧边131与第一侧边111或者第二侧边121的任一者的夹角α不为0度或者180度。

38.在本实施例中,第三侧边131可以为直线或曲线。请参阅图1,当第三侧边131为直线时,第三侧边131与第一侧边111的夹角α为钝角。请参阅图2,当第三侧边131为曲线时,经过第三侧边131的曲线的端点的切线与第一侧边111的夹角α为钝角。

39.在本实施例中,第三侧边131可以为其他任意图形,只需要第三侧边131位于第一侧边111与第二侧边121的延长线所合围起来的矩形内即可。

40.在本实施例中,开口140用于容纳待成膜的目标基板211,开口140的形状可以根据目标基板211的形状进行调整,一般地,开口140的形状为矩形。开口140的形状也可以为其他形状,本技术对此不作限制。

41.现结合具体实施例对本技术的技术方案进行描述。

42.在化学气相沉积装置的自清洁过程中,用于清洁的特种气体从遮蔽板100与腔室212的内壁的间隙通过,再被出气口214抽出,在自清洁过程中,位于遮蔽板100的过渡段130的清洁气体密度较小,因而,过渡段130的清洁花费时间较长。

43.在本技术的遮蔽板100中,所述第三侧边131为直线,所述第三侧边131与所述第一侧边111朝向所述遮蔽板的中心的第一夹角α大于或等于所述第三侧边131与所述第二侧边121朝向所述遮蔽板的中心的第二夹角β。

44.在本实施例中,请参阅图1,第一侧边111的长度大于第二侧边121的长度。第三侧边131与第一侧边111形成的朝向遮蔽板100中心方向的第一夹角α,第三侧边131与第二侧边121形成的朝向遮蔽板中心方向的第二夹角β,其中,第一夹角α大于或等于第二夹角β。

45.在本实施例中,请参阅图1,第一夹角α也可以小于第二夹角β。通过调整第一夹角α与第二夹角β的关系,可以调整第一遮蔽段110和第二遮蔽段120的清洁时间,从而使第一遮蔽段110和第二遮蔽段120的清洁时间接近,从而缩短遮蔽板100的自清洁时间。

46.本实施例通过将第一侧边111设置为大于第二侧边121,同时第一侧边111与第三侧边131形成的第一夹角α的角度大于或等于第二侧边121与第三侧边131形成的第二夹角β的角度,从而使过渡段130与第一侧边111连接处的面积小于过渡段130与第二侧边121连接处的面积,从而使过渡段130与第一侧边111连接处的气体的密度大于过渡段130与第三侧边131连接处的气体的密度,从而使过渡段130与第一侧边111和第三侧边131连接处的清洁时间相近,从而加快自清洁的速率,缩小自清洁的时间。

47.在本技术的遮蔽板100中,所述第三侧边131为弧形,所述弧形的圆心与所述遮蔽板100的几何中心重合。

48.在本实施例中,请参阅图2,第三侧边131可以为弧形,弧形的圆心与遮蔽板100的几何中心重合。当第三侧边131为弧形时,第三侧边131与第一侧边111的第一夹角α是指经过弧形的端点并朝向弧形的中间的切线与第一侧边111的夹角,第一夹角α为钝角。同理,第三侧边131与第二侧边121的端点处的切线的夹角为第二夹角β。当第三侧边为弧形时,第一夹角α小于第二夹角β。

49.本实施例通过将第三侧边131设置为弧形,所述弧形的圆心与遮蔽板100的几何中心重合,使得第三侧边131上的任意一点到圆心的距离相等,可以使清洁气体到达第三侧边

131上的任意一点的路程相同,进而使清洁气体在第三侧边131的密度相同,进而能够同步完成过渡段130的清洁,从而缩短自清洁的时间。

50.在本技术的遮蔽板100中,所述开口140的边分别与所述第一侧边111和所述第二侧边121平行,在所述开口140的角上设置有圆孔,所述圆孔的圆心与所述开口140的顶点重合。

51.在本实施例中,遮蔽板100的开口140可以为矩形,在矩形的顶点处设置有圆孔,圆孔的圆心与矩形的顶点重合。

52.本实施例通过在开口140的顶点设置圆孔,圆孔的圆心与开口140的顶点重合,使得清洁气体流向过渡段130时,气流能够被引导流向过渡段130的中间位置,从而使气体的分布更均匀,从而加快自清洁的速率,缩小自清洁的时间。

53.本技术还提供一种化学气相沉积装置,包括上述遮蔽板100和主体部,所述主体部包括腔室212,化学气相沉积装置还包括设置于所述腔室212内的下电极210,所述下电极210用于承载待成膜的目标基板211;所述遮蔽板100设置于所述下电极210上,所述开口140用于容纳所述目标基板211,所述遮蔽板100与所述腔室212的内壁设置有间隙。

54.在本实施例中,腔室212内设置有下电极210,下电极210用于承载待成膜的目标基板211,遮蔽板100设置于下电极210上,目标基板211放置于遮蔽板100的开口140内。在清洁时,目标基板211与遮蔽板100共同覆盖于下电极210上,遮蔽下电极210的上表面,以免下电极210被反应气体影响而损坏。

55.在本技术的化学气相沉积装置中,在垂直于所述下电极210的上表面的方向上,所述遮蔽板100的厚度小于或等于所述目标基板211的厚度。

56.在本实施例中,请参阅图3,遮蔽板100的厚度小于或等于待成膜的目标基板211的厚度,当进气口213的气体进行腔室212后,气体由腔室212的上部向下部扩散以及由腔室212的中间向边缘区域扩散。在贴近目标基板211的平面上,气体在从基板的中间向边缘流动的过程中,由于遮蔽板100的厚度小于目标基板211的厚度,因此,气体不会被遮蔽板100阻挡,从而使气体的流动更顺畅,加快清洁气体在腔室212内的分布均匀性,进而提高遮蔽板100边缘区域的清洁气体的密度,加快自清洁的速率,缩短自清洁的时间。

57.在本技术的化学气相沉积装置中,在所述下电极210的俯视图方向上,所述下电极210的外轮廓位于所述遮蔽板100的内侧。

58.在本实施例中,请参阅图3,下电极210的外轮廓小于遮蔽板100的外轮廓,即下电极210的上表面完全被遮蔽板100和目标基板211共同遮挡,这也就是说遮蔽板100用于覆盖下电极210的上表面中未被目标基板211遮盖的区域。通过上述设置,可以使下电极210的上表面完全被遮蔽板100及目标基板211遮挡,防止腔室212内的清洁气体对下电极210的上表面造成损坏。

59.在本技术的化学气相沉积装置中,所述化学气相沉积装置还包括设置于所述腔室212的上表面的进气口213、设置于所述腔室212的下表面的出气口214;其中,由所述进气口213进入的气体经所述遮蔽板100与所述腔室212的间隙流向所述出气口214。

60.在本实施例中,化学气相沉积装置还包括进气口213和出气口214,在清洁过程中,由进气口213进入的气体在腔室212内与副产物反应,并经由出气口214被抽走。在遮蔽板100与腔室212的内壁之间设置有间隙,气体经由该间隙流向出气口214。

61.在本技术的化学气相沉积装置中,所述化学气相沉积装置还包括设置于所述进气口213靠近所述下电极210一侧的挡板215,所述挡板215与所述进气口213分离且相对设置。

62.在本实施例中,化学气相沉积装置还包括挡板215,挡板215设置于进气口213下方,用于阻挡进气口213进入的气体并将其分散至挡板215的边缘。由于挡板215的面积大于进气口213的进气通道的面积,气体从挡板215的边缘扩散后,能够增大气体进入腔室212的面积,从而使气体在腔室212内的分布更均匀。

63.在本实施例中,挡板215与进气口213分离且相对设置,即挡板215与进气口213非接触,且挡板215的中心与进气口213的中心重合,通过上述设置,可以使进气口213进入的气体被挡板215分散,从而使气体在腔室212内的分布更均匀。

64.在本技术的化学气相沉积装置中,所述化学气相沉积装置还包括设置于所述挡板215靠近所述下电极210一侧的扩散板216,所述扩散板216上设置有用于气体通过的小孔217。

65.在本实施例中,化学气相沉积装置还包括设置于挡板215下方的扩散板216,扩散板216的边缘与腔室212的边缘连接,在扩散板216上,设置有多个均匀分布的小孔217,气体可以通过小孔217向下扩散。

66.本实施例通过在腔室212内设置扩散板216,扩散板216上均匀分布多个小孔217,气体通过小孔217向下扩散,从而使经挡板215扩散后的气体进一步被分散,使到达腔室212内的气体的分布更均匀。

67.本技术公开了一种遮蔽板及化学气相沉积装置;所述遮蔽板包括第一遮蔽段、第二遮蔽段及过渡段,所述第一遮蔽段和所述第二遮蔽段垂直设置,以及所述过渡段分别与所述第一遮蔽段和所述第二遮蔽段的端部连接,其中,所述第一遮蔽段、所述第二遮蔽段和所述过渡段合围成一开口,所述第一遮蔽段包括远离所述遮蔽板的中心的第一侧边,所述第二遮蔽段包括远离所述遮蔽板的中心的第二侧边,所述过渡段包括连接所述第一侧边和所述第二侧边的第三侧边,所述第三侧边与所述第一侧边和所述第二侧边呈夹角设置;本技术通过将所述遮蔽板的第三侧边与第一侧边和第二侧边呈夹角设置,使过渡段的面积减少,从而增大遮蔽板的过渡段与腔室的间隙,增大过渡段处的气流量,从而提高过渡段处的清洁气体的密度,从而加快自清洁的速率,缩小自清洁的时间。

68.在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述的部分,可以参见其他实施例的相关描述。

69.以上对本技术实施例所提供的一种显示面板及移动终端进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的技术方案及其核心思想;本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例的技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1