一种电动汽车用高温渗碳齿轮钢及其制造方法与流程

本发明涉及一种钢材及其制造方法,尤其涉及一种齿轮钢及其制造方法。

背景技术:

1、近年来,随着汽车、高铁和风电等产业迅速发展,齿轮钢的应用也变得越来越广泛,其在一定程度上促进了齿轮钢在全球范围内的迅速进步,各国都逐步开始了加强对齿轮钢的研究开发。

2、在当前碳达峰、碳中和的时代背景下,汽车行业面临种种挑战,汽车全生命周期碳排放概念的提出,导致汽车企业对原料端和用户制造加工端也越来越重视,高温渗碳可以提高生产效率,降低成本,属于绿色技术,也更被用户重视。众所周知,在实际制备齿轮钢时,齿轮钢通常需要在930℃左右进行渗碳,且渗碳时间一般控制在10h左右,而当渗碳温度提高到960~1000℃时,整个渗碳热处理时间比在常规930℃温度下渗碳时间缩短了50%。因此,为了缩短渗碳时间,诸多研究人员对于960℃及以上的高温渗碳工艺进行了大量的研究。

3、然而,研究发现,当渗碳温度达到960℃及以上时,齿轮钢中的奥氏体晶粒容易粗化,且会导致齿轮疲劳性能降低,甚至出现混晶现象。

4、目前,为了抑制齿轮钢高温渗碳后奥氏体晶粒的异常长大,主要利用ti、 nb、v和al微合金化或复合微合金化,以形成nbc、tin、aln、(nb,ti) (c,n)及v(c,n)等析出相钉扎晶界,从而有效抑制奥氏体晶粒的长大。

5、例如:公开号为cn104928588a,公开日为2015年9月23日,名称为“一种高温渗碳钢及其熔炼方法”的中国专利文献,公开了一种高温渗碳钢及其熔炼方法,其通过添加大量nb(0.085%~0.23%)、al(0.01%~0.21%)、 ti(0.03%~0.25%)元素,从而在钢中形成tin、aln、nb(c,n)等析出相,进而抑制奥氏体晶粒长大。但在该技术方案中,由于钢中存在的大量ti 元素,其易生成粗大的菱形tin颗粒,影响钢的疲劳性能;此外,高al含量会使钢水的连铸可浇性变差;同时,钢中nb元素含量过高,还大大地提高了成本。

6、又例如:公开号为cn103361559a,公开日为2013年10月23日,名称为“一种nb、ti复合微合金化高温渗碳齿轮钢”的中国专利文献,公开了一种nb、ti复合微合金化高温渗碳齿轮钢,该技术方案通过添加0.02%~0.06%的ti、0.02%~0.06%的nb以及0.015%~0.035%的al,可以形成ti(c,n) 和nb(c,n)析出相钉扎晶界,从而能够确保该齿轮钢在1000℃进行渗碳后的奥氏体晶粒度不小于8.0级。但是,该技术方案中添加了大量的nb,其容易导致铸坯出现裂纹,且增加了生产成本,从而很难实现工业化生产。

7、由此可见,为了提高渗碳效率,突破奥氏体晶粒粗化对渗碳温度的限制,当前现有技术在设计高温渗碳齿轮钢时,主要通过添加大量的nb、ti、v进行合金化,这无疑提高生产成本,同时也没有达到复合微合金化对奥氏体晶粒细化的最佳效果。

8、此外,随着新能源电动汽车的迅速发展,汽车性能的不断提升,其对于自身非金属夹杂物、晶粒度等指标也提出了更高的要求,传统的mn-cr系齿轮钢对夹杂物等级的要求为硫化物类a≤2、氧化铝类b≤2、硅酸盐类c≤1、球状氧化物类d≤1,钢中的[o]≤0.0020%,当前传统的齿轮钢已不能满足新能源电动汽车对纯净度和性能质量的要求。

9、因此,为了满足市场需求,除了要求对齿轮钢的高温渗碳性能有要求外,还需要所制备的齿轮钢具有优异的纯度。为此,本发明通过合理的化学成分设计,以期望在降低合金成本的同时,获得一种新的高温渗碳齿轮钢及其制造方法。

技术实现思路

1、本发明的目的之一在于提供一种电动汽车用高温渗碳齿轮钢,该高温渗碳齿轮钢复合添加了nb、ti、al元素,其通过合理的化学成分设计,可以确保在1080℃高温渗碳条件下的奥氏体晶粒度不小于8.0级,并且无混晶现象,以达到提高齿轮钢渗碳效率,降低生产成本,降低碳排放的目的。

2、该高温渗碳齿轮钢在具有良好的奥氏体晶粒度稳定的同时,还具有高纯净度的优势,其夹杂物评级满足a≤1.5、b≤1.5、c≤1、d≤1,且可以满足新能源电动汽车等应用场景对齿轮钢材料的性能要求,并提高新能源电动汽车用钢性能的稳定性和安全性,其具有良好推广前景和应用价值。

3、为了实现上述目的,本发明提出了一种高温渗碳齿轮钢,其含有fe和不可避免的杂质,还含有质量百分含量如下的下述各化学元素:

4、c:0.18%~0.25%、si:0.15%~0.25%、mn:1.30%~1.40%、s:0.015%~0.025%、 ni:0.10%~0.20%、cr:1.20%~1.30%、nb:0.006%~0.02%、al:0.030%~0.045%、 ti:0.006%~0.025%、n:0.01%~0.015%、cu≤0.1%、mo≤0.020%;

5、所述高温渗碳齿轮钢不含有v。

6、进一步地,在本发明所述的高温渗碳齿轮钢中,其各化学元素质量百分含量为:

7、c:0.18%~0.25%、si:0.15%~0.25%、mn:1.30%~1.40%、s:0.015%~0.025%、 ni:0.10%~0.20%、cr:1.20%~1.30%、nb:0.006%~0.02%、al:0.030%~0.045%、 ti:0.006%~0.025%、n:0.01%~0.015%、cu≤0.1%、mo≤0.020%;余量为fe和其他不可避免的杂质。

8、在本发明所述的高温渗碳齿轮钢中,各化学元素的设计原理如下所述:

9、c:在本发明所述的高温渗碳齿轮钢中,c元素是影响mncr系列齿轮钢淬透性最重要的元素,也是钢中最基本的有效强化元素。但需要注意的是,钢中c元素含量也不宜过高,由于渗碳齿轮钢需要保证芯部的韧性,因此钢中c元素含量不能高于0.25%。基于此,考虑到c元素含量对钢材性能的影响,在本发明所述的高温渗碳齿轮钢中,将c元素的质量百分含量控制在 0.18%~0.25%之间。

10、当然,在一些优选的实施方式中,为了获得更优的实施效果,可以进一步优选地将c元素的质量百分含量控制在0.18%~0.22%之间。

11、si:在本发明所述的高温渗碳齿轮钢中,si元素在钢中具有较强的固溶强化作用,si在钢中能够以置换方式替代fe原子,从而阻碍位错运动,可以显著提高钢的屈服强度。并且,钢中添加适量的si元素,还可以提高钢材的淬透性和抗回火能力。但需要注意的是,钢中si元素含量同样也不宜过高,过量的si会促使齿轮钢在渗碳过程中发生晶间氧化的问题。因此,为发挥 si元素的有益效果,在本发明所述的高温渗碳齿轮钢中,将si元素的质量百分含量控制在0.15%~0.25%之间。

12、mn:在本发明所述的高温渗碳齿轮钢中,mn元素具有固溶强化、细化晶粒从而提高钢强度的作用,其同时能够显著提高钢材的淬透性。但需要注意的是,mn元素还会降低钢材的奥氏体化温度,促进奥氏体晶粒长大,并会增加钢材的过热敏感性。因此,在本发明所述的高温渗碳齿轮钢中,将 mn元素的质量百分含量控制在1.30%~1.40%之间。

13、s:在本发明所述的高温渗碳齿轮钢中,s元素能够与mn元素结合生成 mns夹杂物,其可以提高齿轮钢的切削性能,并大大改善工件的光洁度。同时,齿轮钢在进行奥氏体转变过程中,其铁素体除在原奥氏体晶界析出外,也以mns为核心析出,由于铁素体形核核心增多,从而细化了铁素体-珠光体组织。需要注意的是,钢中也不宜添加过量的s,当钢中s元素含量过高时,会引起钢中夹杂物含量过高,并导致钢材的疲劳性能降低。因此,考虑到s元素对钢材性能的影响,在本发明所述的高温渗碳齿轮钢中,将s元素的质量百分含量控制在0.015%~0.025%之间。

14、ni:在本发明所述的高温渗碳齿轮钢中,ni元素可以有效提高齿轮钢的心部韧性,降低韧脆转变温度,提高低温冲击性能,同时可以细化组织,得到强化效果。但钢中ni元素含量同样也不宜过高,过高含量的ni会降低齿轮钢热加工后的切削性。因此,在本发明所述的高温渗碳齿轮钢中,将ni 元素的质量百分含量控制在0.10%~0.20%之间。

15、cr:在本发明所述的高温渗碳齿轮钢中,cr元素能够提高珠光体的形核功和转变激活能,其可以降低珠光体的形核率和长大速度,并增加过冷奥氏体的稳定性。钢中添加适量的cr元素,可以起到良好的强化效果,其能够提高钢材的淬透性,并会对钢材的冲击韧性产生良好影响。因此,为了发挥cr 元素的有益效果,在本发明所述的高温渗碳齿轮钢中,将cr元素的质量百分含量控制在1.20%~1.30%之间。

16、nb:在本发明所述的高温渗碳齿轮钢中,nb是非常有效的细化晶粒的合金元素,nb元素所配合形成的nb(c,n)可以有效钉扎晶界,阻碍奥氏体晶粒长大,并降低渗碳淬火变形。但需要注意的是,钢中nb元素含量同样也不宜过高,当钢中nb元素含量超过一定值时,铸坯中nb元素的碳氮化物析出相不能回溶到齿轮钢基体中,随着后续热加工或热处理过程的执行,一些析出相会发生粗化,这些粗大的析出相并不能在高温渗碳过程中阻止奥氏体晶粒的长大。因此,为发挥nb元素的有益效果,在本发明所述的高温渗碳齿轮钢中,将nb元素的质量百分含量控制在0.006%~0.02%之间。

17、当然,在一些优选的实施方式中,为了获得更优的实施效果,可以进一步优选地将nb元素的质量百分含量控制在0.01%~0.015%之间。

18、al:在本发明所述的高温渗碳齿轮钢中,al元素能够与n元素配合形成 aln,其所形成的aln在轧制加热和高温渗碳时,能够有效阻碍奥氏体晶粒长大,细化奥氏体晶粒,但aln在940℃左右会发生聚集和溶解,随温度升高,al元素对奥氏体晶粒尺寸的抑制起到有害作用。同时,al元素含量也不宜过高,过高的al含量会导致形成大量的al2o3脆性夹杂物,并恶化齿轮钢的疲劳寿命。因此,在本发明所述的高温渗碳齿轮钢中,将al元素的质量百分含量控制在0.030%~0.045%之间。

19、ti:在本发明所述的高温渗碳齿轮钢中,ti与c、o、n都有极强的亲和力,ti与c、n结合析出的tin、tic相可以有效地阻碍奥氏体晶粒度长大,并起到细化晶粒的作用。此外,钢中析出的ti(c,n)能够作为nbc 的形核点,从而促进含nb碳化物的析出,增加析出相的体积分数。另外,钢中析出的ti(c,n)还具有高温稳定性,其在1100~1200℃高温环境下仍然能够保持较细的尺寸,这将有利于阻碍齿轮钢在高温时晶粒的长大。需要注意的是,钢中ti元素含量同样也不宜过高,当钢中ti元素含量过高时,钢中会生成粗大的菱形tin颗粒,其会影响钢材的疲劳性能。因此,在本发明所述的高温渗碳齿轮钢中,将ti元素的质量百分含量控制在0.006%~0.025%之间。

20、当然,在一些优选的实施方式中,为了获得更优的实施效果,可以进一步优选地将ti元素的质量百分含量控制在0.015%~0.02%之间。

21、n:在本发明所述的高温渗碳齿轮钢中,n在钢中的作用主要是与al、 ti、nb等元素形成aln、tin以及nb(c,n),在高温条件下,aln、tin、 nb(c,n)能够弥散分布于奥氏体晶界,阻碍奥氏体晶界的迁移,并抑制奥氏体晶粒的粗化。但需要注意的是,钢中n元素含量同样不宜过高,当钢中n元素含量过高时,会形成粗大的氮化物颗粒,影响钢的疲劳性能。基于此,在本发明所述的高温渗碳齿轮钢中,将n元素的质量百分含量控制在 0.01%~0.015%之间。

22、cu:在本发明所述的高温渗碳齿轮钢中,cu可以提高钢材的强度,并有利于提高钢材的耐腐蚀能力。需要注意的是,钢中cu元素的含量也不宜过高,如果钢中cu元素的含量过高,则在加热过程中会富集在晶界,导致晶界弱化以至于开裂。因此,为了发挥cu元素的有益效果,在本发明所述的高温渗碳齿轮钢中,可以添加适量的cu,并控制cu元素的质量百分含量满足:cu≤0.1%。

23、mo:在本发明所述的高温渗碳齿轮钢中,mo与cr的合理配合可使钢的淬透性和回火抗力得到明显提高,且mo元素能够细化晶粒。然而钢中 mo元素的含量也不宜过高,当钢中mo元素含量过高时,会导致晶界铁素体薄膜的形成,并不利于钢的热塑性,其不仅会增加钢的再热裂纹倾向,还会提高成本。因此,考虑到生产成本以及添加mo元素所带来的有益效果,在本发明所述的高温渗碳齿轮钢中,将mo元素的质量百分含量控制为:mo ≤0.020%。

24、此外,需要特别注意的是,在本发明所设计的这种高温渗碳齿轮钢中,钢中并不需要添加v元素。在本发明中,发明人通过前期实验室研究发现,在20mncr齿轮钢中加入强碳化物元素v后,并没有析出细小的mc碳化物,而是出现较大的mc型碳化物,其在平衡相中以m3c型碳化物为主。因此,在化学元素成分设计时,本发明所设计的这种高温渗碳齿轮钢中不添加v;即使存在极少量的v,也是不可避免带入的,其v含量不大于0.005%。

25、进一步地,在本发明所述的高温渗碳齿轮钢中,在不可避免的杂质中, p≤0.015%、o≤0.0015%、as≤0.01%、sn≤0.01%、sb≤0.01%、pb≤0.01%、 bi≤0.01%。

26、在上述技术方案中,p元素、o元素、as元素、sn元素、sb元素、pb 元素和bi元素均为钢中的杂质元素,在技术条件允许情况下,为了获得性能更好且质量更优的钢材,应尽可能降低材料中杂质元素的含量。其中,作为有害杂质元素的as、sn、sb、pb和bi元素的质量百分含量均≤0.01%,且这五个元素总和需控制为≤0.05%。

27、p:在本发明中,p容易在钢中晶界处偏聚,会降低晶界结合能,恶化钢的冲击韧性。因此,在本发明所述的高温渗碳齿轮钢中,将p元素的质量百分含量控制为:p≤0.015%。

28、o:在本发明中,o元素能够与钢中的al形成氧化物以及复合氧化物等,为保证钢组织均匀性和低温冲击功及疲劳性能,在本发明所述的高温渗碳齿轮钢中,将o元素的质量百分含量控制为:o≤0.0015%。

29、进一步地,在本发明所述的高温渗碳齿轮钢中,其各化学元素含量还满足下列各项的至少其中之一:

30、c:0.18%~0.22%;

31、nb:0.01%~0.015%;

32、ti:0.015%~0.02%。

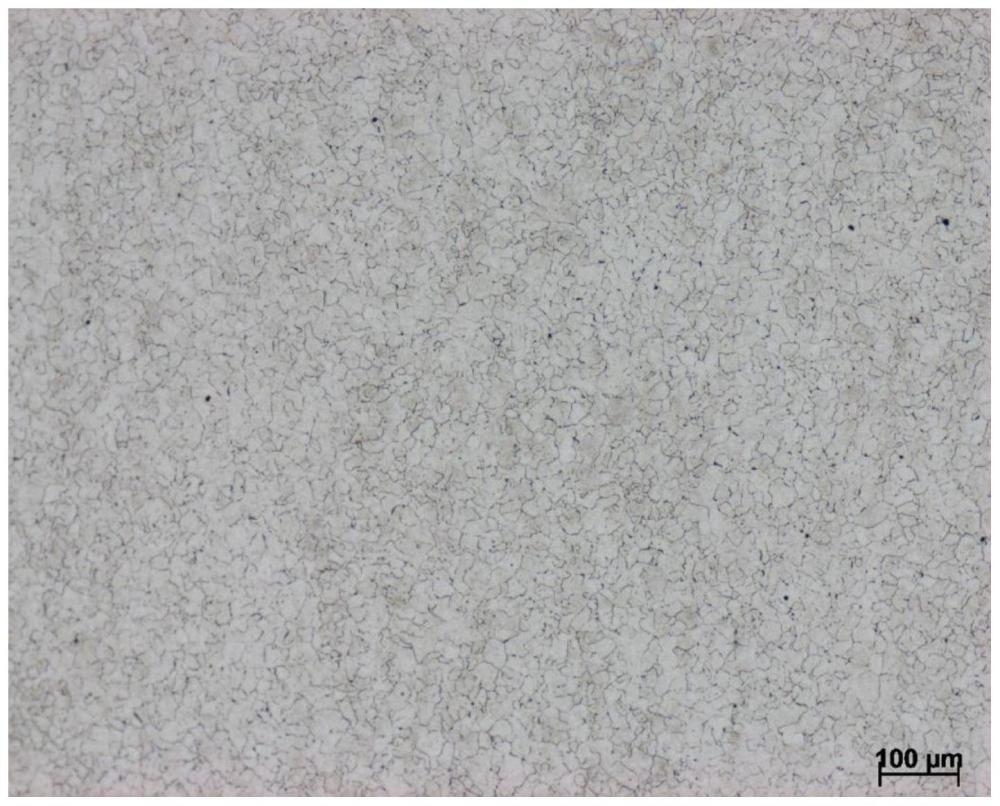

33、进一步地,在本发明所述的高温渗碳齿轮钢中,其微观组织具有nbc、 tin和(nb,ti)(c,n)析出相。

34、进一步地,在本发明所述的高温渗碳齿轮钢中,其夹杂物评级满足a≤ 1.5,b≤1.5,c≤1,d≤1。

35、在本发明上述技术方案中,所制备的这种高温渗碳齿轮钢还具有高纯净度的优势,其夹杂物评级满足a≤1.5、b≤1.5、c≤1、d≤1。其中,a表示硫化物类夹杂物,b表示氧化铝类夹杂物,c表示硅酸盐类夹杂物,d表示球状氧化物类夹杂物。

36、进一步地,在本发明所述的高温渗碳齿轮钢中,其在1080℃高温渗碳条件下的奥氏体晶粒度不小于8.0级,并且无混晶现象。

37、相应地,本发明的另一目的在于提供一种上述高温渗碳齿轮钢的制造方法,该制造方法生产简单,工艺设计合理,所获得的高温渗碳齿轮钢在具有良好的奥氏体晶粒度稳定的同时,还具有高纯净度的优势,其可以满足新能源电动汽车等应用场景对齿轮钢材料的性能要求,具有良好推广前景和应用价值。

38、为了实现上述目的,本发明提出了上述的高温渗碳齿轮钢的制造方法,其包括步骤:

39、(1)电炉冶炼;

40、(2)lf精炼;

41、(3)vd真空脱气处理;

42、(4)连铸;

43、(5)加热:将钢坯热装进加热炉,其中加热炉中预热段温度为850~900℃,加热段温度控制在1140~1170℃,加热炉中均热温度为1160~1240℃,加热炉中的加热时间不小于4h;

44、(6)轧制:控制开轧温度为1100~1170℃,终轧温度为980~1020℃。

45、在本发明的上述步骤(5)的加热工艺中,将钢坯热装进加热炉加热时,可以具体控制加热炉为蓄热式步进梁式,其中加热炉中预热段温度控制为 850~900℃,加热段温度控制为1140~1170℃,并控制加热炉中均热温度1160~1240℃,以确保大于含nb析出相的完全溶解温度1150℃,使nb充分回溶到基体且均匀扩散,从而有利于轧制过程中避免粗大的析出相的形成。其中,为确保钢材最终的质量和性能,需控制加热时间不小于4h。

46、相应地,在步骤(6)的轧制工艺中,还具体控制开轧温度为1100~1170℃,且终轧温度为980~1020℃,以避开在nb析出的鼻温区900~950℃轧制,减少在该温度区间停留时间。

47、进一步地,在本发明所述的制造方法中,在步骤(1)中,控制出钢终点的c≥0.03%,控制出钢温度为1650℃~1680℃。

48、在本发明上述技术方案中,在某些实施方式中,实际利用电炉进行冶炼时,可以进一步控制电炉冶炼的出钢终点的c≥0.03%,p≤0.010%,并控制出钢温度在1650℃~1680℃之间。

49、进一步地,在本发明所述的制造方法中,在步骤(2)中,控制lf精炼的终温温度≥1650℃。

50、在本发明上述技术方案中,在某些实施方式中,步骤(2)的lf精炼工艺可以具体采用沉淀脱氧+扩散脱氧进行,而后控制钢水进站造白渣,并控制白渣保持时间≥20min,冶炼时间≥40min,lf精炼的终温温度≥1650℃。

51、进一步地,在本发明所述的制造方法中,在步骤(3)中,控制vd真空脱气处理的真空度≤66.7pa,控制vd真空脱气处理的高真空时间≥15min,镇静时间≥15min,vd终温温度≥1550℃,该步骤中全过程采用底吹氮气增氮。

52、在本发明上述技术方案中,在步骤(3)的vd真空脱气处理的全过程均可以具体采用底吹氮气增氮,以防止钢水的二次氧化,提高钢水的纯净度。

53、进一步地,在本发明所述的制造方法中,在步骤(4)中,控制结晶器电磁搅拌的频率为2.0-3.0hz,电流为300-305a,末端电磁搅拌的频率为8.0-8.5 hz,电流为590-610a;钢水过热度控制在22~38℃,连铸拉坯速度控制在 0.62~0.68m/min之间。

54、在本发明上述技术方案中,在某些实施方式中,步骤(4)的连铸工艺中可以具体控制结晶器电磁搅拌的频率为2.0-3.0hz,电流为300-305a,末端电磁搅拌的频率为8.0-8.5hz,电流为590-610a。在连铸工艺中,通过电磁搅拌,可以促进尺寸较大的夹杂物尽快上浮,提高钢液的纯净度,防止夹杂物聚集,减小夹杂物尺寸,降低夹杂物对钢材性能的危害。

55、相应地,在实际进行连铸时,可以采用低过热度浇铸,并将钢水过热度控制在22~38℃之间,浇铸断面320mm×425mm,控制连铸拉坯速度为 0.62~0.68m/min。

56、相较于现有技术,本发明所述的高温渗碳齿轮钢及其制造方法具有如下所述的优点以及有益效果:

57、(1)本发明通过nb、ti、al元素的复合添加,促进了mc和mn型析出物析出,并且ti含量的进一步增加,将有利于mn型碳化物的析出。在实际设计时,nb、ti、al元素添加能够形成复合合金元素析出相(nb,ti)(c, n),其很好地改善了ti/n比,降低了tin对齿轮钢疲劳性能的影响,同时奥氏体晶粒尺寸有明显的细化,可以有效阻止晶粒长大,减少混晶现象的发生。

58、(2)在本发明中,通过在含nb齿轮钢中添加ti,优化nb、ti、al元素的添加含量,能够有效降低nb的固溶量,从而增大析出量,增强钉扎晶界作用,同时使nb元素的添加量降低,进而有效降低成本。

59、(3)在对本发明所设计的这种复合添加有nb、ti、al元素的高温渗碳齿轮钢进行高温渗碳实验时,当控制钢材在1000℃以下进行高温渗碳时,其所形成的aln析出相的析出能够使得晶粒保持细小;而当控制钢材在更高的温度进行高温渗碳,其nbc和tin在1100~1200℃也能稳定存在。

60、(4)本发明通过合理的化学成分设计并结合优化工艺设计了一种全新的高温渗碳齿轮钢,其在1080℃高温渗碳条件下的奥氏体晶粒度不小于8.0级,并且无混晶现象,以达到提高齿轮钢渗碳效率,降低生产成本,降低碳排放的目的。同时,该高温渗碳齿轮钢在具有良好的奥氏体晶粒度稳定的同时,还具有高纯净度的优势,其夹杂物评级满足a≤1.5、b≤1.5、c≤1、d≤1,且可以满足新能源电动汽车等应用场景对齿轮钢材料的性能要求,并提高新能源电动汽车用钢性能的稳定性和安全性,其具有良好推广前景和应用价值。

- 还没有人留言评论。精彩留言会获得点赞!