一种Nb-Ti-V复合强化高碳胀断连杆用非调质钢及其生产胀断连杆和控锻控冷工艺的制作方法

一种nb-ti-v复合强化高碳胀断连杆用非调质钢及其生产胀断连杆和控锻控冷工艺

技术领域

1.本发明属于合金结构钢技术领域,尤其涉及一种nb-ti-v复合强化高碳胀断连杆用非调质钢及其生产胀断连杆和控锻控冷工艺。

背景技术:

2.连杆是汽车发动机的关键零件,其作用是将活塞上的气体作用力传递给曲轴,把活塞的往复运动转变成曲轴的旋转运动,为了保证发动机的可靠性,要求连杆应具有足够高的疲劳强度和刚度。连杆的机械加工工艺复杂,精度要求高,特别是连杆大头孔。由于机械加工精度误差而造成的连杆大头孔失圆是影响发动机性能可靠性的一个重要因素。

3.近年来国外通过开发胀断(裂解)连杆技术来解决此问题。该技术有传统连杆加工工艺无法比拟的优越性,其加工工序少,节省精加工设备,节材节能,生产成本明显降低。用于胀断加工的连杆材料主要是粉末冶金材料、锻钢、球磨铸铁和可锻铸铁。胀断连杆的尺寸精度高,组织结构与力学性能好,在传统连杆制造业中应用最为广泛,尤其用于负荷大、转速高的发动机,以及要求连杆具有高疲劳性能和可靠性的场合。

4.胀断连杆技术要求材料断裂时不能产生较大的塑性变形,断口必须呈脆性断裂状态。欧美最早采用的胀断连杆用钢是在0.70%碳钢基础上开发的高碳钢sae1070或c70s6,其成分特点是低硅、低锰、添加微合金元素v和易切削元素s,其在胀断连杆行业获得广泛应用。由于胀断连杆结构的特殊性,需要连杆大头和连杆颈部位具有不同的组织和性能。对于c70s6材料而言,连杆大头位置需要较低的铁素体含量(≤15%)和冲击功(kv2≤15j),以保证材料具有较高的脆性,避免胀断加工时零件出现胀不断和断口不齐的不合格现象。而对于连杆颈位置则需要较高的铁素体含量(≥15%)和冲击功(kv2≥20j),以保证材料具有较高的抗拉强度和疲劳强度(rm:≤950mpa,r

p0.2

≤650mpa,σ-1

≥460mpa),以满足发动机高爆发、轻量化发展需要。

5.2015年7月15日公开的公开号cn 104775081a的专利一种撑断连杆用高碳非调质钢及其制造方法,公开了一种撑断连杆用高碳非调质钢及其制造方法,其成分为:c 0.65-0.85%,si 0.15-0.25%,mn 0.50-0.60%,p 0.10-0.045%,s0.060-0.070%,cr 0.10-0.20%,ni 0.55-0.80%,v 0.03-0.04%,w 0.10-0.20%,n0.0120-0.0160%,re:0.0001-0.0004%,其余为fe以及不可避免杂质。其特点在于含有w和re元素,这导致冶炼难度较大,且原材料成本较高。

6.2011年6月25日公开的公开号cn 102108472a的专利用于汽车发动机裂解连杆的高碳微合金圆钢及其生产方法公开了一种汽车发动机裂解连杆的材料及其制造方法,其化学成分为:c 0.60-0.80%,si 0.17-0.37%,mn 0.30-0.90%,p0.020-0.060%,s 0.050-0.080%,[n]0.015-0.030%,还含有微合金元素v、nb、ti、b的一种或几种其余为fe及不可避免的杂质。但是该材料疲劳强度低、连杆胀断合格率低,无法满足未来发动机发展需求。

[0007]

综上所述,现有技术所涉及的c70s6成分和锻造加工工艺所得的胀断连杆抗拉强

度、疲劳强度较低,无法满足未来高性能胀断连杆发展需求。

技术实现要素:

[0008]

本发明的目的在于提供一种nb-ti-v复合强化高碳胀断连杆用非调质钢,用于生产胀断连杆,满足其性能需要。

[0009]

本发明还有一个目的在于提供一种nb-ti-v复合强化高碳胀断连杆用非调质钢生产胀断连杆及其控锻控冷工艺,根据配方设计匹配的胀断连杆控锻控冷工艺,胀断连杆组织为铁素体+珠光体,铁素体面积百分含量5~12%;胀断连杆抗拉强度1050~1150mpa,屈服强度780~850mpa,断后伸长率≥15%,疲劳强度≥430mpa,布氏硬度≥300hb;产品疲劳性能优于c70s6非调质钢胀断连杆。

[0010]

为实现上述目的,本发明的具体技术方案如下:

[0011]

一种nb-ti-v复合强化高碳胀断连杆用非调质钢,所述nb-ti-v复合强化高碳胀断连杆用非调质钢包括以下质量百分比成分:c 0.60-0.75%、si0.20-0.40%、mn 0.80-1.20%、p≤0.035%、s 0.060-0.080%、cr 0.10-0.30%、ti0.010-0.040%、v 0.05-0.15%、nb 0.020-0.050%、al≤0.010%、[n]0.0040-0.0060%,其余为fe和不可避免的杂质元素。

[0012]

优选的,所述nb-ti-v复合强化高碳胀断连杆用非调质钢包括以下质量百分比成分:c 0.65-0.70%、si 0.20-0.30%、mn 0.90-1.10%、p≤0.025%、s0.060-0.070%、cr 0.15-0.25%、ti 0.010-0.030%、v 0.05-0.10%、nb 0.020-0.040%、al≤0.010%、[n]0.0040-0.0060%,其余为fe和不可避免的杂质元素。

[0013]

所述nb-ti-v复合强化高碳胀断连杆用非调质钢,为了获得最佳的胀断效果,其成分关系应满足x=16

×

mn+3

×

v+5

×

nb+10

×

ti-3/c,x≥10;公式中,各元素所指数值为上述nb-ti-v复合强化高碳胀断连杆用非调质钢的对应元素的含量

×

100;如mn含量为0.80-1.20%,计算时,mn取值为0.8-1.2;

[0014]

本发明提供的一种nb-ti-v复合强化高碳胀断连杆用非调质钢的控锻控冷工艺,具体为:锻造加热温度1200-1260℃,始锻温度1180℃-1250℃,终锻温度≥930℃,锻后采用风冷处理,冷却速度7℃/s~12℃/s,下冷线温度≤450℃,之后空冷。

[0015]

本发明提供的一种nb-ti-v复合强化高碳胀断连杆,采用上述控锻控冷工艺生产得到,所述生产的胀断连杆组织为铁素体+珠光体,铁素体面积百分含量5~12%;

[0016]

所述生产的胀断连杆抗拉强度1050~1150mpa,屈服强度780~850mpa,断后伸长率≥15%,疲劳强度≥430mpa,布氏硬度≥300hb;

[0017]

本发明各元素的作用及配比以及控锻控冷工艺依据如下:

[0018]

c:c元素是获得高的强度、硬度所必需的,且随着c含量的提高,可显著降低钢的塑性和韧性,从而获得良好的胀断性能。过高碳含量会导致连杆颈位置韧性过差、缺口敏感性过高,导致疲劳强度偏低;过低的c含量易导致强度偏低,韧性过好,出现连杆大头位置胀不开或胀断变形量偏大问题。综合考虑到本专利中其它元素含量,因而c含量宜控制为0.60-0.75%。

[0019]

si:si是钢中主要的脱氧元素,具有很强的固溶强化作用,但si含量过高将使钢的塑性和韧性下降,c的活性增加,促进钢在轧制和锻造加热过程中的脱碳和石墨化倾向,并

且使冶炼困难和易形成夹杂物,恶化连杆零件的疲劳性能。因此控制si含量为0.20~0.40%。

[0020]

mn:mn一方面可以和s结合形mns改善切削加工性能,另一方面还可以显著推迟珠光体-铁素体相变,降低铁素体含量、细化珠光体球团和减小珠光体片层间距,从而提高胀断连杆大头位置的胀断合格率。但mn含量不易过高,过高极易导致贝氏体产生,导致胀断连杆断口不均匀。因此,和传统c70s6相比,本发明适度提高mn含量,控制mn含量在0.80%-1.20%。

[0021]

cr:cr能够有效地提高钢的淬透性和推迟珠光体-铁素体相变,以获得所需的高强度,并且通过固溶强化还能够显著屈强比;同时cr还可降低c的活度,可降低加热、轧制、锻造过程中的钢材表面脱碳倾向,有利用获得高的抗疲劳性能。但含量过高会恶化钢的韧性,因而控制cr含量为0.10~0.30%。

[0022]

p:在钢液凝固时形成微观偏析,随后在奥氏体后温度加热时偏聚到晶界,使钢的脆性显著增大,从而使钢的塑韧性降低,虽然可显著改善胀断连杆胀断性能,但也带来疲劳尤其缺口疲劳性能下降。本发明中主要通过合金化原理及控锻控冷工艺达到提高胀断性能的目的。若p含量过高,会导致连杆颈位置韧性降低,疲劳性能下降。因此,p含量应控制在0.035%以下。

[0023]

s:s与mn形成mns显著改善钢的切削加工性能,但是较多的s会使得材料夹杂物恶化,降低材料的疲劳寿命。本发明钢由于强度相对较高,为改善切削加工性能,s含量应控制在s 0.060-0.080%。

[0024]

v:v是钢中的强化元素,v与c、n都有极强的亲和力,在钢中主要以碳化物的形态存在,主要是由于vc、v(cn)的沉淀强化。对于高碳钢来说,由于铸造过程中热应力较大,易造成连铸坯开裂,因此需要控制v含量,故v含量应≤0.15%,但是适量的v在钢中通过细化组织和晶粒度,实现材料强度与韧性的提升有利于改善,因此v含量应≥0.05%,综上所述v含量控制为0.05-0.15%。

[0025]

ti、[n]:ti与钢中[n]、c元素形成ti(c,n)析出相具有强烈抑制加热过程和锻造过程中晶粒长大的效果,起到细化晶粒的效果,在相变过程中及相变之后铁素体中析出,具有较强的析出强化效果。同时ti还易在钢凝固过程中液析形成ti(c,n)夹杂物,严重恶化钢的疲劳性能。本发明中,通过充分利用ti(c,n)强烈的析出强化作用及固溶ti强烈推迟珠光体-铁素体相变作用,使得大头位置具有较高的强度及屈强比和低的塑韧性,小头位置充分利用锻造过程中析出的ti(c,n)细化晶粒作用保持较细小的晶粒,改善钢的强韧性。因此,ti含量应控制在0.010-0.040%,[n]含量应控制在40-60ppm。

[0026]

al:由于本发明钢中s含量较高,添加al会恶化钢的可浇注性,因此,al含量应控制在≤0.010%。

[0027]

nb:nb与钢中n、c元素形成nb(c,n)析出相可起到细化晶粒和析出强化作用,固溶nb还可显著推迟珠光体-铁素体相变。由于连杆大头尺寸大,相同条件下冷却速度较慢,锻造温度较高,避免nb在奥氏体中析出,抑制nb的晶粒细化作用,主要通过nb在珠光体-铁素体相变过程中的析出强化作用和固溶nb抑制珠光体-铁素体相变,提高大头位置强度的同时,显著降低韧性;对于连杆工字颈及小头位置,由于尺寸较小,冷却速度相对较快,锻造温度较低,促进nb在奥氏体中析出,主要通过细晶强化和部分的析出强化,提高工字颈位置的

强度及屈强比的同时改善韧性。因此,从提高强度和改善胀断性能两个方面考虑,nb含量控制在0.020-0.050%。

[0028]

本发明合金设计思路为1)适当提高mn含量,推迟珠光体-铁素体相变转变温度,通过细化珠光体球团尺寸和珠光体片层间距,提高材料的强度并降低韧性;2)采用nb-ti-v微合金化来细化原奥氏体晶粒尺寸和珠光体球团尺寸,进一步提高强度和屈强比,并充分利用固溶ti、nb、v的综合作用,进一步推珠光体-铁素体相变,降低铁素体含量,改善胀断过程中变形量增加、断口不齐的问题;为了满足胀断连杆良好的胀断加工性能,连杆成分应满足公式x=16mn+3v+5nb+10ti-3/c,x≥10的要求。

[0029]

为了保证连杆的胀断加工效果,针对本发明配方,本发明设计了匹配的控锻控冷工艺,本发明对锻造工艺进行限定,较高的锻造温度有利于nb、ti、v元素的溶解,从而提高连杆大头位置铁素体与珠光体的硬度差,从而降低连杆大头位置的韧性,提高连杆的胀断合格率,而较高的冷却速度有利于细化珠光体的片层间距,进一步降低连杆大头位置的韧性,较低的下冷线温度可以避免连杆珠光体组织球化,避免大头位置韧性的提高。因此,本发明连杆锻造工艺为:锻造加热温度1200-1260℃,始锻温度1180℃-1250℃,终锻温度≥930℃,锻后采用风冷处理,冷却速度7℃/s~12℃/s,下冷线温度≤450℃,之后空冷。

[0030]

与现有技术相比,本发明生产的产品nb-ti-v复合强化高碳胀断连杆疲劳性能优于c70s6非调质钢,产品抗拉强度1050~1150mpa,屈服强度780~850mpa,断后伸长率≥15%,疲劳强度≥430mpa;布氏硬度≥300hb,解决抗拉强度、疲劳强度较低的问题。本发明产品大头位置具有较高的强度及屈强比和低的塑韧性,小头位置具有强韧性,提高胀断连杆大头位置的胀断合格率,满足胀断连杆良好的胀断加工性能要求。

附图说明

[0031]

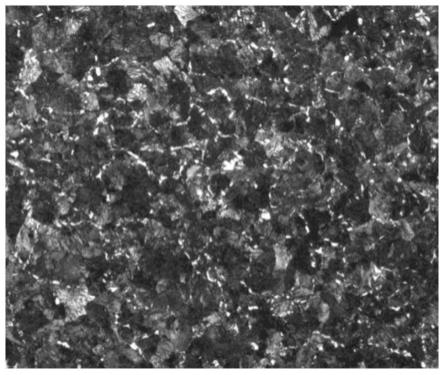

图1为实施例1钢的微观组织形貌;

[0032]

图2为实施例2钢的微观组织形貌;

[0033]

图3为实施例3钢的微观组织形貌;

[0034]

图4为对比例1钢的微观组织形貌;

[0035]

图5为对比例2钢的微观组织形貌;

[0036]

图6为对比例3钢的微观组织形貌;

[0037]

图7为钢c70s6钢的微观组织形貌。

具体实施方式

[0038]

结合附图及实施例1-3、对比例1-3和传统钢对比例4对本发明做详细的说明,其中,对比例1-3为采用实施例1钢配方,但未采用本发明控锻控冷工艺;对比例4为传统钢c70s6钢配方。

[0039]

实施例1-3的非调质钢及对比例4的传统c70s6非调质钢的化学成分重量百分比如表1所示,表1没有显示的余量为fe和不可避免的杂质。

[0040]

表1实施例1-3及对比例4传统钢的化学成分(wt%)

[0041]

[0042][0043]

实施例1-3及对比例4传统钢生产时,均采用电炉冶炼,经lf精炼+rh真空脱气后连铸成250

×

250mm的方坯,连铸坯重新加热后轧制成φ16-95mm圆钢,圆钢经下料

→

感应炉加热

→

滚锻

→

模锻

→

冷却,本发明实施例控锻控冷工艺为:锻造加热温度1200-1260℃,始锻温度1180℃-1250℃,终锻温度≥930℃,锻后采用风冷处理,冷却速度7℃/s~12℃/s,下冷线温度≤450℃,之后空冷。

[0044]

对比例1-3采用实施例1配方的钢,只是控锻控冷工艺与实施例不同,各实施例和对比例控锻控冷工艺参数如表2所示。在零件成品上取标准拉伸试样及金相试样进行力学性能、布氏硬度和微观组织分析,零件整体疲劳性能通过mts试验机进行检测,结果如表3。

[0045]

表2各实施例和对比例控锻控冷工艺

[0046][0047]

表3各实施例与对比例硬度、力学性能及铁素体面积百分含量统计表

[0048][0049][0050]

图1-图7为实施例1-3、对比例1-3及传统c70s6金相组织,表3为各实施例和对比例及力学性能及铁素体含量汇总,可见,本发明钢采用本发明所提供的控锻控冷工艺完成试制的胀断连杆,性能满足抗拉强度1050~1150mpa,屈服强度780~850mpa,断后伸长率≥

15%,疲劳强度≥430mpa;连杆组织为铁素体+珠光体,布氏硬度≥300hb,铁素体面积百分含量5~12%。对比例也可以发现,即使采用本发明钢成分但控锻控冷工艺不满足本发明要求的,产品的抗拉强度、屈服强度、疲劳强度都明显低于本发明实施例。本发明钢种和传统胀断连杆相比,在原材料成本相当的前提下,疲劳性能优于c70s6非调质钢,成本低于46mnvs5,有效的降低企业制造成本。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1