一种MLCC滚磨工艺的制作方法

一种mlcc滚磨工艺

技术领域

1.本发明涉及电容器研磨领域,具体涉及一种mlcc滚磨工艺。

背景技术:

2.mlcc又称片式多层陶瓷电容器,是由印好电极(内电极)的陶瓷介质膜片以错位的方式叠合起来,经过一次性高温烧结形成陶瓷芯片,再在芯片的两端封上金属层(外电极),从而形成一个类似独石的结构体,故也叫独石电容器。

3.mlcc产品烧结后,需进行研磨,研磨是指将烧结好的mlcc芯片,加入磨介与芯片进行配比,通过研磨机高速研磨,把产品的棱边角研磨圆滑,达到充分引出内电极层,以利于产品外电极与内电极层充分接触,保证产品的电气性能的效果。

4.在mlcc生产中,当产品特性为高q系列时(金属铜做为内电极),尤其是内电极层数低于4层,会更容易出现q值偏低(q值小于400)的问题。

技术实现要素:

5.为解决上述技术问题,本发明提供一种mlcc滚磨工艺,mlcc滚磨工艺包括:

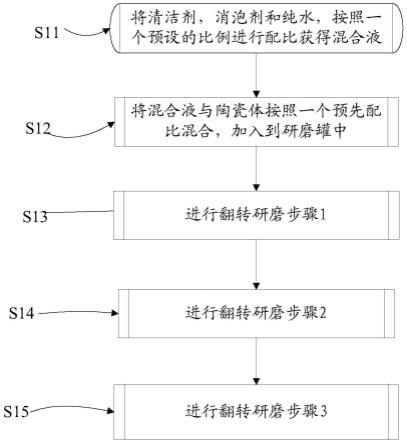

6.s11、将清洁剂,消泡剂和纯水,按照一个预设的比例进行配比获得混合液;

7.s12、将混合液与陶瓷体按照一个预先配比混合,加入到研磨罐中;

8.s13、进行翻转研磨步骤1;

9.s14、进行翻转研磨步骤2;

10.s15、进行翻转研磨步骤3。

11.优选的:所述清洁剂、消泡剂、纯水的体积比例为清洁剂0-10份、消泡剂0-6份、纯水1000-2000份。

12.优选的:所述清洁剂、消泡剂、纯水的体积比例为清洁剂5份、消泡剂3份、纯水1500份为宜。

13.优选的:所述混合液与陶瓷体数量体积比为1-5片使用量为10-30ml。

14.优选的:所述混合液与陶瓷体数量体积比为两片陶瓷体使用15ml。

15.优选的:所述翻转研磨步骤1的翻转转动速度为40-80rpm,转动时间为6-14min。

16.优选的:所述翻转研磨步骤1的翻转转动速度为60rpm,转动时间为10min。

17.优选的:所述翻转研磨步骤2的翻转转动速度为80-120rpm,转动时间为10-30min。

18.优选的:所述翻转研磨步骤2的翻转转动速度为100rpm,转动时间为20min。

19.优选的:所述翻转研磨步骤3的翻转转动速度为100-180rpm,转动时间为60-100min。

20.本发明的技术效果和优点:去除研磨剂成分,提高了产品品质q值,解决电容内外连接不良问题,更改了滚磨配方,缩短了整个滚磨时间,节约了成本,并且增加了内电极露出量,增加了内外电极连接性,从而增加了mlcc产品q值。在不使用研磨剂可以大大缩减加工成本、减少污染、节约能源和提高加工质量。

附图说明

21.图1为本发明提出的一种mlcc滚磨工艺的流程图。

22.图2为本发明提出的一种mlcc滚磨工艺中碳化硅数量与q值良率的关系图。

23.图3为本发明提出的一种mlcc滚磨工艺中滚磨时间与q值良率的关系图。

24.图4为本发明提出的一种mlcc滚磨工艺中现有滚磨工艺样品500倍和1000倍的显微镜图。

25.图5为本发明提出的一种mlcc滚磨工艺中试验1的样品500倍和1000倍的显微镜图。

26.图6为本发明提出的一种mlcc滚磨工艺中试验2的样品500倍和1000倍的显微镜图。

27.图7为本发明提出的一种mlcc滚磨工艺中试验3的样品500倍和1000倍的显微镜图。

28.图8为本发明提出的一种mlcc滚磨工艺中试验4的样品500倍和1000倍的显微镜图。

具体实施方式

29.下面结合附图和具体实施方式对本发明作进一步详细的说明。本发明的实施例是为了示例和描述起见而给出的,而并不是无遗漏的或者将本发明限于所公开的形式。很多修改和变化对于本领域的普通技术人员而言是显而易见的。选择和描述实施例是为了更好说明本发明的原理和实际应用,并且使本领域的普通技术人员能够理解本发明从而设计适于特定用途的带有各种修改的各种实施例。

30.实施例1

31.参考图1,在本实施例中提出了一种mlcc滚磨工艺,用于对mlcc进行打磨,mlcc的加工工艺包括:

32.s1、球磨;球磨可以是将陶瓷粉和研磨介质按照一个预先设置的比例进行混合获得混合物。将混合物放置在球磨机中,在一个预先设置的转速和时间下,进行混合研磨,研磨后进行分离获得研磨好的陶瓷粉。在球磨机中,进行陶瓷粉颗粒和陶瓷粉颗粒,陶瓷粉颗粒和研磨介质的摩擦,以达到合适的陶瓷粉粒径。所述的研磨介质可以是碳化硅粉、氧化铝球、氧化锆等、转速和时间可以根据研磨需要进行设计,分离可以是筛分、风选中的一种或多种配合,为现有技术,具体在此不做赘述。

33.s2、调浆;将研磨好的陶瓷粉与一个预先设置量的粘合剂等溶剂进行配比,调配获得待后续使用的陶瓷浆料。所述的研磨好的陶瓷粉与粘合剂的配比的质量比可以是1:3-6,粘合剂为液体溶剂,或者具有粘性的溶液,具有受热挥发性,具体在此不做赘述。

34.s3、制带;将陶瓷浆料通过制带机的浇注口,使陶瓷浆料涂布在绕行的pet膜上,从而形成一层均匀的浆料薄层,再通过热风区(将浆料中绝大部分溶剂挥发),经干燥后可得到陶瓷膜片。制带机为现有技术,当然也可以通过其它设备或者手工制带,具体在此不做赘述。

35.s4、印刷;通过丝网印版将内电极浆料印刷到制带好的陶瓷膜片上。丝网印版为现有技术,当然也可以通过其它设备或者手工印刷,具体在此不做赘述。

36.s5、堆叠;把印刷有内电极的陶瓷膜片按设计的错位要求,叠压在一起,使之形成mlcc的巴块(bar)。具体在此不做赘述。

37.s6、压合;叠层好的巴块(bar)用层压袋装好,抽真空包封后,用等静压方式加压获得层压好的巴块(bar),使巴块(bar)中的层与层之间结合更加紧密,严实。当然还可以使用其他方式加压,具体在此不做赘述。

38.s7、切割;层压好的巴块(bar)切割成独立的mlcc电容器生坯。

39.s8、有机物烧出;将mlcc电容器生坯放置在承烧板上,按一个预设的温度曲线(最高温度一般在300-400度℃左右)下经高温烘烤,去除电容器中的粘合剂等有机物质。高温烘烤具有以下作用,排胶作用:1)排除mlcc电容器生坯中的粘合剂有机物质,以避免烧成时有机物质的快速挥发造成产品分层与开裂,以保证烧出具有所需形状的完好的电容器件。2)消除粘合剂在烧成时的还原作用。

40.s9、高温烧结;对有机物烧出完成的mlcc电容器生坯进行高温处理,一般烧结温度在1140℃~1340℃之间,使其成为具有高机械强度,优良的电气性能的陶瓷体。

41.s10、滚磨;滚磨工艺可以包括:s11、将研磨剂(碳化硅),清洁剂,消泡剂和纯水,按照一个预设的比例进行配比获得混合液。所述的碳化硅粉、清洁剂、消泡剂、纯水的体积比例为碳化硅粉0-200份,清洁剂0-10份,消泡剂0-6份,纯水1000-2000份,其中以清洁剂5份,消泡剂3份,纯水1500份为宜。s12、将混合液与陶瓷体按照一个预先配比混合,加入到研磨罐中,所述陶瓷体与混合液数量体积比为1-5片使用量为10-30ml,其中以两片陶瓷体使用15ml为宜,然后将陶瓷体与混合液混合进行滚动翻转研磨,滚磨过程中,滚磨的分成三个步骤进行。s13、翻转研磨步骤1,转动速度为40-80rpm,转动时间为6-14min,其中以转动速度为60rpm,转动时间为10min为宜。s14、翻转研磨步骤2,转动速度为80-120rpm,转动时间为10-30min,其中以转动速度为100rpm,转动时间为20min。s15、翻转研磨步骤3,转动速度为100-180rpm,转动时间为60-100min,其中以转动速度为140rpm,转动时间为80min,以消除电容外观尖锐部分,并露出内电极,使产品产生良好的电气特性。

42.s11、浸镀;将端浆浸镀在经滚磨处理的陶瓷体外露内部电极的两端上,将同侧内部电极连接起来,形成外部电极。

43.s12、烧附;通过低温烧结确保内外电极的连接,同时使外电极和陶瓷体有一定的结合强度。

44.s13、电镀;表面处理过程是一种电沉积过程,它是指电解液中的金属离子(或络合离子)在直流电作用下,在阴极表面还原成金属(或合金)的过程。电容一般是在端头(ag端头或cu端头)上镀一层镍后,再镀层锡。

45.s14、测试;对电容产品电性能方面进行选别:容量、损耗、绝缘电阻、耐压进行100%测量分选,把不良品剔除。

46.s15、包装;将电容按照尺寸大小及数量要求包装在纸带或塑料袋内。

47.在mlcc生产中,当产品特性为高q系列时(金属铜做为内电极),尤其是内电极层数低于4层,低电容值(容值小于1pf),高q值(q值大于400)时,会更容易出现q值偏低(q值小于400)的问题。

48.分析影响q值重要因素在mlcc制造工艺中的滚磨工艺。在此工艺中针对高q系列产品时,内电极露出情况不佳,导致内外电极连接不良,从而导致了q值偏低。而导致内电极露

出情况不佳的因素,为滚磨过度,将内电极过度研磨,从而被陶瓷介电层覆盖。

49.在本实施例中,在其他数据不变的情况下,对碳化硅含量和滚磨时间进行实验,以npo材料0201规格,铜内电极,容值5.6pf的产品为试验对象,设计以下doe l4两因子两水准试验数据如表1:

[0050][0051][0052]

表1:试验碳化硅与滚磨时间对应数据表

[0053]

各个实验的数据如表2:

[0054][0055]

表2:各个实验具体数据

[0056]

对实验结果进行doe结果分析,获得结果如图2、图3所示,得出如下结论:1、从主效应图中可以看到,碳化硅数量为0时,q值良率最大。碳化硅为主要影响因子,碳化硅数量少,效果佳。

[0057]

2、高速滚磨时间为80min时,q值良率影响其次,高速滚磨时间为次要影响因子,高速滚磨时间短,效果佳。有交互作用图获知,碳化硅数量和滚磨时间无交互作用,具体不做赘述。

[0058]

3、参考附图4-图8,可知内电极在试验1中冲击力大,表面内电极凸出不稳定。试验2中,内电极凸出不明显,试验3中有所改善,但是仍不明显。试验4中更加清晰明了,显著性强。

[0059]

显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域及相关领域的普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都应属于本发明保护的范围。本发明中未具体描述和解释说明的结构、装置以及操作方法,如无特别说明和限定,均按照本领域的常规手段进行实施。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1