一种高强度耐磨无缝钢管及其制备方法与流程

1.本技术涉及钢管材料的领域,尤其是涉及一种高强度耐磨无缝钢管及其制备方法。

背景技术:

2.无缝钢管分为热轧无缝钢管和冷轧无缝钢管,冷轧管又分为圆形管和异形管两种。随着钻地勘探的技术越来越成熟,无缝钻管作为地质勘探的设备的重要组成部分,其使用量也日益增加。

3.实际作业时,旋挖钻机的钻杆通过内、外键来传递压力和扭矩,其中外键具有传递旋挖扭矩和加压力的作用,内键既具有传递旋挖扭矩和加压力的作用,又具有与相邻内杆钢管的径向定位作用,因此,钢管具有较高的强度以及耐磨性是保证旋挖钻机钻杆工作顺行的重要影响因素。

4.针对上述相关技术,发明人认为目前市面上的钢管的强度不佳,在钻地时,钢管较易被地下的岩石、砂砾等刮花,地下的水、酸、碱等腐蚀元素较易侵蚀钢管,导致钢管损坏,即无缝钢管存在强度、耐磨性不佳的缺陷。

技术实现要素:

5.为了改善无缝钢管强度、耐磨性不佳的缺陷,本技术提供一种高强度耐磨无缝钢管及其制备方法。

6.第一方面,本技术提供一种高强度耐磨无缝钢管,采用如下的技术方案:一种高强度耐磨无缝钢管,包括钢管本体,所述钢管本体包括钢材料和掺杂料,所述钢材料包括以下重量份物质:0.16-0.18%碳、0.31-0.33%硅、1.21-1.6%锰、0.0014-0.025%磷、0.006-0.01%硫、0.029-0.04%铝、0.07-0.3%铬、0.02-0.2%镍、0.03-0.2%铜、0.004-0.08%钼、97.035-98.1596%精炼铁,所述掺杂料包括稀土粒子,所述稀土粒子选自稀土硅铁合金、氟碳铈中的任意一种。

7.通过采用上述技术方案,本技术技术方案中优化了钢材料中的各组分,在钢材料中添加了镍,有效提高了无缝钢管的强度以及耐磨强度。

8.其次,本技术技术方案采用在无缝钢管中添加了稀土硅铁合金,稀土硅铁合金能够与钢液中的o、s结合,并富集至晶界处,阻止原子扩散以及奥氏体晶粒的长大,即减少连续的网状碳化物的产生,提高钢材料各组分之间的结合效果。并且,稀土硅铁合金具有较佳的表面活化作用,降低相界面的表面张力,使晶核形核功降低,即能够加快晶核形成速度,提高晶核吸附性。同时形成的晶核较易富集至碳化物表面,使碳化物无法构成网状碳化物,碳化物变为链状、断网状甚至孤立状,因此不易晶界析出,有效提高了无缝钢管的强度。

9.最后,采用在钢管本体中添加了氟化铈,能够在无缝钢管中形成完全重叠的夹杂物,细化钢液中的粒径,并且夹杂物能够抑制奥氏体晶粒长大,并且细化后的析出物对奥氏体晶界具有较强的钉扎效应,使得无缝钢管内的等效晶粒尺寸下降,并提高无缝钢管内有

效钛含量,即增大相离子,改善了无缝钢管的硬度以及韧性。

10.优选的,所述掺杂料还包括耐磨粒子,所述耐磨粒子包括纳米粒子、磷酸铝和铝溶胶,所述耐磨粒子的制备包括以下步骤:分别取纳米粒子、磷酸铝、铝溶胶, 取一半质量的纳米粒子和磷酸铝搅拌混合,球磨分散,得到分散物,在分散物中加入铝溶胶,继续搅拌,压制、烧结,破碎,得到中间产物,将中间产物与剩余一半质量的纳米粒子混合,得到耐磨粒子。

11.通过采用上述技术方案,采用纳米粒子、磷酸铝和铝溶胶配合作为耐磨粒子,首先,铝溶胶能够对耐磨粒子中的其余组分进行包裹粘结,在烧结后会形成骨架结构,经破碎后,骨架结构破裂,形成孤立、断网结构或链状结构。加入钢液中后,一方面,增大了耐磨粒子的表面粗糙度,提高了耐磨粒子与钢液中其余组分之间的结合效果;另一方面,由于耐磨粒子表面的不规则结构,降低了耐磨粒子团聚的可能性,使无缝钢管获得均匀且稳定的耐磨效果。

12.其次,经烧结后,磷酸铝能够转变为活性氧化铝,增加钢液中活性粒子的含量,能够进一步细化奥氏体的粒径,降低钢液中碳化物网络的产生。并且,纳米粒子能够与稀土粒子配合,形成小尺寸夹杂物,细化钢材料的粒径,消除部分网状碳化物,诱导球状复合夹杂物产生并析出,产生扎钉效应,改善无缝钢管的韧性以及强度。

13.优选的,所述掺杂料还包括铝合金,所述铝合金为经超声处理的铝合金。

14.通过采用上述技术方案,对铝合金进行超声处理,超声的过程中,熔融的铝合金中较易产生正、负压的交替变化,能够在熔体中引入气泡,即熔体中不断有新的气泡产生以及气泡的破裂,实现了热量快速的传导。而在掺杂料中加入铝合金,铝合金中具有适量的气泡,进而再与耐磨粒子混合熔融后,气泡会破裂,瞬间提高熔体温度,降低了掺杂料的粘度,提高了钢材料与掺杂料之间的湿润性。

15.优选的,所述纳米粒子选自碳化钛、二氧化硅、碳纳米管、二硼化钛中的一种或多种。

16.通过采用上述技术方案,首先,碳化钛能够在钢材料的晶界中均匀分布,阻碍错位运动,提升材料韧性,细化晶粒尺寸,稳定起到扎钉作用。并且碳化钛与钢材料中的其余组分结合后,能够转变为氮化钛,进一步提高纳米粒子在钢材料中的分散均匀性,并且能够与稀土粒子配合共同降低错配度,诱导形核、晶粒细化,改善无缝钢管的强度。

17.其次,采用二氧化硅或碳纳米管,能够在钢材料中引入细小颗粒,一方面,能够与诱导晶粒细化;另一方面,能够与钢材料中的断网结构或链状结构结合,进一步增强钢材料中各组分之间的结合稳定性,即降低无缝钢管内孔隙、裂缝的含量,改善无缝钢管的强度以及耐磨效果。

18.再次,采用二硼化钛作为纳米粒子,二硼化钛粒子呈柱状、片状等几何形状,不规则的形状使得纳米粒子不易发生团聚,提高了纳米粒子在钢材料中的分散均匀性。

19.最后,采用碳化钛、二氧化硅、碳纳米管、二硼化钛配合作为纳米粒子,通过在纳米粒子中增加了不规则形状,能够冲破纳米粒子中的团聚,提高纳米粒子在钢材料中的分散均匀性。通过碳化钛和二硼化钛二者相互配合,能够进一步细化钢结构中的晶粒,促进钢材料中马氏体转变,减少索氏体的数量,改善了无缝钢管的强度以及耐磨性。

20.优选的,所述纳米粒子为经分散处理的纳米粒子,所述分散处理包括以下步骤:将

纳米粒子浸渍于混酸中,浸渍处理,过滤,保留固体物,洗涤,干燥,得到酸处理的纳米粒子;将酸处理的纳米粒子与分散剂搅拌混合,过滤,保留固体物,干燥,得到经分散处理的纳米粒子;所述分散剂包括季戊四醇硬脂酸酯、脂肪醇聚氧乙烯醚中的任意一种;所述混酸为等质量比的硝酸和硫酸。

21.通过采用上述技术方案,采用混酸对纳米粒子进行处理,能够去除纳米粒子表面灰分,并且钝化纳米粒子表面,降低纳米粒子之间发生团聚的可能性,提高了纳米粒子的分散效果。而后,采用季戊四醇硬脂酸酯或脂肪醇聚氧乙烯醚包裹纳米粒子,使纳米粒子表面包裹润滑层,进一步提高了纳米粒子的分散效果,使无缝钢管获得较为均匀的耐磨效果。

22.优选的,所述钢管本体外涂覆有耐磨层,所述耐磨层由包括耐磨材料组成,所述耐磨材料包括碳化铬和碳化镍。

23.通过采用上述技术方案,本技术技术方案采用碳化铬与碳化镍配合作为耐磨材料,使得耐磨材料获得了优异的耐热、耐腐蚀以及高硬度、强抗氧化性能的效果,因此将耐磨层涂覆至钢管本体外后,能够进一步改善无缝钢管的耐磨效果。并且,碳化铬与碳化镍在熔敷过程中,碳化铬的芯部被碳化镍包裹,粉末颗粒外部表面不平整,即增大了耐磨材料的比表面积,提高了耐磨材料对激光的吸收以及热量传递效果,改善了耐磨材料在钢管本体上的熔敷均匀性以及耐磨层与钢管本体之间的结合牢固性。

24.优选的,所述耐磨材料还包括硼砂、铁粉、钛粉、硅粉,所述铁粉、钛粉、硅粉以及硼砂的质量比为40-50:35-40:10-15:1。

25.通过采用上述技术方案,本技术技术方案优选采用在耐磨材料中添加硼砂、铁粉、钛粉、硅粉配合使用,能够通过造渣以及杂质去除作用,减少耐磨层中的气孔,并且能够在耐磨材料中增加其他合金组分,降低碳化铬熔敷中分解产生气体的可能性,进一步降低耐磨层产生气孔的可能性。

26.优选的,所述耐磨层的制备方法包括以下步骤:采用激光熔敷工艺将耐磨材料熔敷至钢管本体上,冷却,得到中间物;将中间物升温至280-320℃,再次升温至500-600℃,保温,降温,取出,室温冷却。

27.通过采用上述技术方案,本技术技术方案中对熔敷后的钢管进行了退火处理,激光熔敷后,热量会快速扩散并降温凝固,急速冷却的凝固作用会使熔敷层内出现较高的应力,通过退火处理,降低熔敷层内的应力,降低熔敷层产生气孔、裂纹、变形的可能性,改善了无缝钢管的耐磨性。

28.第二方面,本技术提供一种高强度耐磨无缝钢管的制备方法,采用如下的技术方案:一种高强度耐磨无缝钢管的制备方法,包括以下步骤:s1、钢管本体制备:将掺杂料置于容器中,加入熔融钢材料,搅拌混合,通过热轧的方式,制备得到钢管本体;s2、表面淬火:取钢管本体,于激光功率为3.2-4.0kw下进行淬火处理,得到淬火处理的钢管,对钢管进行去脂、除锈、洗涤、干燥,得到无缝钢管。

29.通过采用上述技术方案,适宜的激光淬火功率,能够是钢管本体上获得适宜的温度,使钢管本体上的马氏体回火转化程度高,减少钢管本体上未溶铁素体的含量,改善无缝钢管的耐磨效果。

30.综上所述,本技术具有以下有益效果:

1、由于本技术优化了钢材料中的组分,通过镍的添加,能够增加无缝钢管的硬度。通过稀土粒子的加入,能够与钢液中的o、s结合,并富集至晶界处,通过阻止原子扩散以及奥氏体晶粒长大,减少了连续网络状碳化物的产生,提高了钢组分之间的结合效果,即改善无缝钢管的强度。 同时,通过稀土粒子的表面活化效果,降低相界面表面张力,降低晶核形核功,加快晶核形成速度,使晶核富集至碳化物表面,减少晶界析出,进一步改善了无缝钢管的强度。此外,能够起到扎钉效果,增强无缝钢管内的有效钛含量,改善无缝钢管的硬度以及韧性。

31.2、本技术中优选采用纳米粒子、磷酸铝和铝溶胶配合作为耐磨粒子,铝溶胶能够粘结耐磨粒子中其余组分,并在烧结后形成网络骨架结构,经研磨后,耐磨粒子表面均能够包裹或连接发散结构,有效改善了耐磨材料与钢材料之间的结合效果,并且降低了耐磨粒子之间发生团聚的可能性,即使无缝钢管获得优异且均匀的耐磨效果。

32.3、本技术的方法,通过对淬火处理的激光功率进行优化,能够使钢管本体上获得较佳的马氏体回火程度,并且使钢管本体表面产生了烧损,能够提高钢管本体与耐磨层之间的结合牢固性,此外,减少了钢管本体中未溶铁素体的含量,有效改善了无缝钢管的硬度以及耐磨效果。

具体实施方式

33.以下结合实施例对本技术作进一步详细说明。

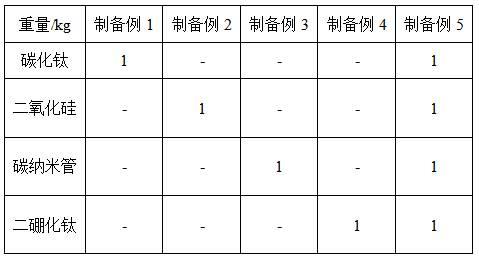

34.制备例纳米粒子制备例制备例1-5分别取碳化钛、二氧化硅、碳纳米管以及二硼化钛,具体质量见表1.搅拌混合,得到纳米粒子1-5。

35.表1制备例1-5纳米粒子组成制备例6将5kg质量浓度为5%的硝酸与5kg质量浓度为5%的硫酸搅拌混合,得到混酸。取1kg纳米粒子5浸渍于10kg混酸中,浸渍处理30min,过滤,保留滤饼,水洗3次,直至洗涤液呈中性,干燥,得到经酸处理的纳米粒子。将经酸处理的纳米粒子浸渍于季戊四醇硬脂酸酯

中,搅拌混合,过滤,保留滤饼,干燥,得到经分散处理的纳米粒子1。

36.制备例7与制备例6的区别在于:采用脂肪醇聚氧乙烯醚作为分散剂,制备经分散处理的纳米粒子2。

37.耐磨粒子制备例制备例8分别取3kg磷酸铝、1kg铝溶胶、4kg纳米粒子1,搅拌混合,将一半质量的纳米粒子和磷酸铝搅拌混合,球磨分散,得到分散物,向分散物中加入铝溶胶,继续搅拌,压制、烧结、破碎,得到中间产物,将中间产物再次与剩余一半质量的纳米粒子搅拌混合,得到耐磨粒子1。将拟薄水铝石与水混合,配置得到质量分数为10%的铝溶胶。

38.制备例9与制备例8的区别在于:将1kg铝合金加入分散物中,制备得到耐磨粒子2。其中,铝合金为硅铝合金。铝合金的制备方法包括以下步骤:在氩气氛围下,于700℃融化铝合金,超声处理,冷却,研磨,得到经超声处理的铝合金。

39.制备例10-15与制备例9的区别在于:采用纳米粒子2-5,以及经分散处理的耐磨粒子1-2,制备耐磨粒子3-8。

40.耐磨材料制备例制备例16-19分别取碳化铬、碳化镍、硼砂、铁粉、硅粉、钛粉,具体质量见表2,搅拌混合,得到耐磨材料1-4。

41.表2制备例16-19耐磨材料组成

实施例

42.实施例1-3一方面,本技术提供一种高强度耐磨无缝钢管,包含钢管本体,钢管本体包括99kg钢材料和1kg掺杂料,按质量百分比计,钢材料包含的碳、硅、锰、磷、硫、铝、铬、镍、铜、钼以及精炼铁,具体质量见表3。掺杂料包括稀土粒子,本实施例中稀土粒子为稀土硅铁合金。

43.另一方面,本技术提供一种高强度耐磨无缝钢管的制备方法,包括以下步骤:将掺杂料置于容器中,加入熔融钢材料,搅拌混合,通过热轧的方式,制备得到钢管本体;取钢管本体,于激光功率为3.2kw下进行淬火处理,得到淬火处理的钢管,对钢管进行去脂、除锈、洗涤、干燥,得到无缝钢管。

44.表3实施例1-3钢材料组成

实施例4与实施例1的区别在于:采用氟碳铈作为稀土粒子,制备无缝钢管4。氟碳铈为氟碳铈矿粉末。

45.实施例5-6与实施例1的区别在于:在激光功率在3.5kw以及4.0kw下进行激光淬火处理,制备无缝钢管5-6。

46.实施例7-14与实施例1的区别在于:掺杂料包括0.6kg稀土粒子和0.4kg耐磨粒子1-8搅拌混合,制备无缝钢管7-14。

47.实施例15-18与实施例1的区别在于:采用激光熔敷工艺将耐磨材料1-4熔敷至无缝钢管上,得到中间物,将中间物升温至280℃,再以120℃/h的加热速率加热至500℃,保温3h后停止加热,降温至300℃时,取出中间物,室温空气中冷却,得到无缝钢管15-18。

48.实施例19与实施例15的区别在于:将中间物升温至300℃,再以120℃/h的加热速率加热至550℃,保温3h后停止加热,降温至300℃时,取出中间物,室温空气中冷却,得到无缝钢管19。

49.实施例20与实施例15的区别在于:将中间物升温至320℃,再以120℃/h的加热速率加热至600℃,保温3h后停止加热,降温至300℃时,取出中间物,室温空气中冷却,得到无缝钢管20。

50.对比例对比例1本对比例与实施例1的不同之处在于,本对比例中未添加掺杂料,制备无缝钢管21。

51.对比例2本对比例与实施例3的不同之处在于,本对比例中添加稀土镧,制备无缝钢管22。

52.性能检测试验(1)耐磨性能测试:采用mmw-1g型万能摩擦磨损试验机在室温下进行销-盘磨损试验,对磨材料为硬度58hrc的gcr15钢,试栏尺寸为

ϕ

50mm

×

10mm,载荷为100n,转速为120r

·

min-1,试验时间为30min;用精度为0.1mg的fa2004a型电子天平称量磨损前后试样的质量,以磨损质量变化率评价耐磨性能。

53.(2)硬度检测:使用配备svdm3硬度软件系统的vh-5维氏硬度计测量硬度,载荷1kg,加载时间15s,每个试样测量5个点并取平均值。

54.(3)耐冲击性检测:使用charpy冲击试样表征实验钢冲击韧性,试样长度沿实验钢轧制方向取样,试样加工尺寸为10mm

×

10mmx55mm,冲击试样缺口采用v型。测试温度为常温、一20。c以及一40。c。相同热处理试样取3个冲击试样完成冲击性能检测,取平均结果。

55.表4实施例1-20、对比例1-2性能检测

结合表4性能检测对比可以发现:(1)结合实施例1-3、实施例4、实施例5-6和对比例1-2进行对比可以发现:实施例1-4中制得的无缝钢管的耐磨性、硬度以及耐冲击效果有所提高,这说明本技术优化了钢管本体中合金掺杂组分的配比,通过对镍组分的优化,提高了无缝钢管的强度。通过稀土粒子的添加,通过细化奥氏体、解除网状碳化物以及扎钉效应,协同改善了无缝钢管内的致密性,使无缝钢管获得优异的硬度以及耐磨效果。根据表4可以看出,实施例1、实施例6中制得的无缝钢管耐磨性、强度以及耐冲击效果较佳,说明实施例1中钢管本体中各组分配比较为合适,实施例6中激光淬火的功率较为适宜。

56.(2)结合实施例7、实施例8、实施例9-12和实施例1进行对比可以发现:实施例7-12中制得的无缝钢管的耐磨性、硬度以及耐冲击效果有所提高,这说明本技术在无缝钢管中添加耐磨粒子,通过铝溶胶的加入,在耐磨粒子表面形成发散状结构,提高耐磨粒子与钢材

料之间的结合效果,并且能够与稀土粒子配合,细化奥氏体粒径,形成小尺寸夹杂物,产生扎钉效应,改善无缝钢管的韧性以及强度。根据表4可以看出,实施例12中制得的无缝钢管耐磨性、强度以及耐冲击效果较佳,说明实施例12中耐磨粒子中各组分配比较为合适。

57.(3)结合实施例13-14和实施例1进行对比可以发现:实施例13-14中制得的无缝钢管的耐磨性、硬度以及耐冲击效果有所提高,这说明本技术对耐磨粒子先进行混酸刻蚀,在进行分散剂包裹,能够钝化耐磨粒子,降低耐磨粒子的表面活性,并在耐磨粒子表面增加润滑层,有效提高耐磨粒子在钢材料中的分散均匀性,使无缝钢管获得均匀且优异的耐磨效果。

58.(4)结合实施例15-18、实施例19-20和实施例1进行对比可以发现:实施例15-20中制得的无缝钢管的耐磨性、硬度以及耐冲击效果有所提高,这说明本技术通过熔敷在钢管本体上包裹耐磨层,通过耐磨材料中各组分的配合,减少了耐磨层中气孔、裂纹的产生,在钢管本体表面负载性能优异的耐磨层。根据表4可以看出,实施例17、19中制得的无缝钢管耐磨性、强度以及耐冲击效果较佳,说明实施例17中耐磨材料中各组分配比适宜,实施例19中退火温度较为适宜。

59.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1