一种大型铸钢件自动化打磨设备的制作方法

1.本发明属于铁路车辆技术领域,涉及一种摇枕大型铸钢件自动化打磨设备。

背景技术:

2.大型铸钢件摇枕是铁路车辆主要产品,是铁路车辆转向架的重要组成部分,目前摇枕产品有十余种,其中转k6型摇枕是目前生产批量最大的国铁货车转向架用铸钢零部件,适用于c70、c80b、p70等多种型号的铁路货车,产品状态稳定,产品长度大于2m,单件重量超过450kg。由于铸造产品的特殊性,在产品交检前必须对浇冒口余根、毛刺、型芯披缝等缺陷进行打磨清理,目前市场上针对摇枕这类大型铸钢件的自动化清理打磨设备还没有成熟的案例,还停留在方案设计或工艺研究阶段,针对摇枕、侧架铸钢件的自动化打磨设备没有实现工程化应用,更多的是针对铸铁及小型铸钢件的自动化打磨设备。当前,对摇枕的打磨主要是采用人工清理方式,工人是直接操作电弧气刨机或切割枪等打磨工具进行打磨,且打磨过程需要借助吊车进行翻面、转运。

3.背景技术的缺陷:

4.人工对摇枕这类大型铸钢件进行清理打磨存在极大地安全隐患,操作工人劳动强度高,打磨效率低,气刨、打磨产生的火花、弧光、烟雾、粉尘及噪音大,对操作工人的身心健康有很大影响,烟雾、粉尘弥漫于车间环境中,作业环境非常恶劣,企业面临招工难、生产效率低、产品质量一致性差等问题。

技术实现要素:

5.本发明的目的是提供一种(针对)摇枕的大型铸钢件自动化打磨设备,该设备可以有效解决大型铸钢件人工打磨效率低及不安全隐患,有效解决铸件清理过程中粉尘的污染、噪声的影响,碎屑可以完全回收,废品率很低,人工干预很少,可以完全实现全自动、智能化生产。

6.本发明的技术方案:一种大型铸钢件自动化打磨设备,其特征在于,包括物料转运台车(1)、单臂吊(2)、物流滑台系统(3)、夹紧定位工装(4)、防护房(5)、打磨机器人(6)、打磨主轴及刀具(7)、三维激光扫描仪及激光矫正系统(8);物料转运台车(1)布置在单臂吊(2)的作业范围之内;单臂吊(2)用于抓取零件,将零件从上料工位吊运至打磨单元的物流滑台系统(3)上,以及将零件从物流滑台系统(3)运送至物料转运台车(1);夹紧定位工装(4)置于物流滑台系统(3)上;夹紧定位工装(4)用于夹紧零件,并可以在物流滑台系统(3)上面进行移动和旋转;当夹紧定位工装(4)移动至上料工位时,夹紧定位工装(4)的中心在单臂吊(2)的作业范围之内;物流滑台系统(3)即是传送平台也是旋转平台,用于将铸件输送至防护房5内的打磨工位,同时也用于旋转打磨铸件;防护房(5)内具有打磨机器人(6)、打磨主轴及刀具(7)、三维激光扫描仪及激光矫正系统(8);打磨机器人(6)用于切割与打磨零件;打磨主轴及刀具(7)安装于打磨机器人(6)末端,使打磨机器人(6)完成至少三种刀头的自动快速切换;打磨主轴及刀具(7)是打磨设备的执行机构,打磨主轴用于传递扭矩,带

动刀具作旋转运动,刀具用于切割打磨逐渐;三维激光扫描仪及激光矫正系统(8)用于对铸件进行点线扫描,获得铸件的相对外形尺寸误差,通过校正系统自动计算尺寸误差量,并根据扫描结果自动纠偏打磨程序。

7.本发明的效果:

8.所提供的一种大型铸钢件自动化打磨设备实现了摇枕铸钢件的自动化打磨、工程化应用,通过对不同的打磨刀具(金刚石砂轮、树脂砂轮、合金砂轮)进行数据对比试验选用金刚石砂轮片效果最好,砂轮片没有开裂,主轴负载率最低。通过不同打磨机器人(工业六关节机器人、多刀头高刚性打磨切割机器人)的对比试验,多刀头高刚性打磨切割机器人打磨效果更好,机器人高强度的刚性结构设计和多种刀头形式灵活切换及完善的刀具工艺体系,形成了完整的打磨工艺,打磨精度可以达到

±

0.5mm,综合性价比可以提升两倍以上。再者,通过11个运动控制轴结构设计及移动滑台的配置,成功实现了中大型铸钢件的全序打磨,而且可针对不同类型铸件形式进行优化配置,极大的提高了设备的灵活性,可以实现一序完成整个铸件的打磨,提高了整体打磨效率,降低了铸件打磨时间成本,单个摇枕打磨节拍可以缩短至35min。再者,封闭式整体防护房结构设计和独立的除尘系统,可以有效降低噪音、减少粉尘的污染,粉尘可以通过除尘系统过滤排出,金属铁屑可以通过排屑机回收,实现循环利用。

附图说明

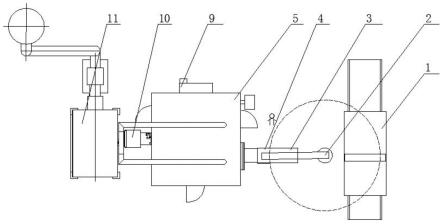

9.图1大型铸钢件自动化打磨设备的俯视图;

10.图2大型铸钢件自动化打磨设备的俯视图中的除尘房内部结构

具体实施方式

11.本发明的关键点:

12.1、采用了中屹铭多刀头高刚性打磨切割机器人,该机器人兼顾了切割与打磨两种打磨工艺,且打磨刀头是三刀头形式,在打磨铸件过程中通过旋转打磨头可实现快速换刀,提高了打磨效率。

13.2、夹紧定位工装与物流滑台系统通过连接装置相连,物流滑台系统自带旋转和移动功能,可以实现大型铸钢件一次装夹全序打磨。

14.3、三维激光扫描仪及激光矫正系统通过连接装置相连,实现了打磨过程中打磨轨迹的动态优化调整。

15.4、除尘系统与防护房,以及防护房与排屑机通过连接装置相连,实现了打磨金属碎屑与粉尘的有效去除与回收。

16.下面结合附图进一步详细地描述。

17.如图1所示,本发明提供了一种(针对摇枕)大型铸钢件自动化打磨设备,由物料转运台车1、单臂吊2、物流滑台系统3、夹紧定位工装4、防护房5、打磨机器人6、打磨主轴及刀具7、三维激光扫描仪及激光矫正系统8、电气控制系统9、排屑机10、除尘系统11组成。

18.如图1所示,物料转运台车1布置在单臂吊2的作业范围之内,夹紧定位工装4置于物流滑台系统3之上,并可以在物流滑台系统3上面进行移动和旋转动作,当夹紧定位工装4移动至上料工位时,夹紧定位工装4的中心也必须在单臂吊2的作业范围之内,夹紧定位工

装4用于对铸件进行定位夹紧,防止打磨过程中铸件发生窜动。

19.所述打磨机器人6是中屹铭多刀头高刚性打磨切割机器人,打磨主轴及刀具7安装于打磨机器人6末端,使打磨机器人6可以完成至少三种刀头的自动快速切换。打磨机器人6、打磨主轴及刀具7、三维激光扫描仪及激光矫正系统8均布置于防护房5内,防护房5三侧面设置有观察窗及维修门,防护房5顶部设置有除尘口,与除尘系统11通过除尘管联接。电气控制系统9、排屑机10布置于防护房5的外部侧面,电气控制系统9就近车间电源、气源放置即可,排屑机10最好设置在上料侧的对面,便于排屑及人工处理废屑。

20.物料转运台车1用于运载零件到单臂吊2的作业范围之内。

21.单臂吊2用于抓取零件,将零件从上料工位吊运至打磨单元的物流滑台系统3上,以及将零件从物流滑台系统3运送至物料转运台车1。

22.夹紧定位工装4置于物流滑台系统3上;夹紧定位工装4用于夹紧零件,并可以在物流滑台系统3上面进行移动和旋转。

23.物流滑台系统3即是传送平台也是旋转平台,用于将铸件输送至防护房5内的打磨工位,同时也用于旋转打磨铸件,扩大打磨机器人的工作范围。

24.防护房5内具有打磨机器人6、打磨主轴及刀具7、三维激光扫描仪及激光矫正系统8;

25.打磨机器人6切割与打磨零件;打磨主轴及刀具7安装于打磨机器人6末端,使打磨机器人6可以完成至少三种刀头的自动快速切换。

26.打磨主轴及刀具7是打磨设备的执行机构,打磨主轴用于传递扭矩,带动刀具作旋转运动,刀具用于切割打磨逐渐。

27.三维激光扫描仪及激光矫正系统8用于对铸件进行点线扫描,获得铸件的相对外形尺寸误差,通过校正系统自动计算尺寸误差量,并根据扫描结果自动纠偏打磨程序,确保刀具不出现打磨现象。

28.电气控制系统9是打磨设备的核心(大脑),用于实现对打磨设备的自动控制,从而保证打磨设备安全、可靠地运行。

29.摇枕大型铸钢件自动化打磨设备的工作过程:

30.待打磨的大型铸钢件由人工完成浇冒口切割后,通过物料转运台车1转运至单臂吊2作业范围内的上料工位,由人工使用单臂吊2从上料工位将铸件吊运至打磨单元的物流滑台系统3上,操作人员按下设备启动按钮,设备通电工作,防护房5的安全卷帘门抬起打开,铸件经物流滑台系统3输送至防护房5内的打磨机器人6打磨工位,防护房5的安全卷帘门下降关闭,机器人在控制系统的控制下具有自身刀头切换功能,配合物流滑台系统3的旋转和移动,进行铸件的完全自动化打磨,打磨完成后,铸件再通过物流滑台系统3输送至防护房5外,人工操作单臂吊2进行下料,将铸件卸在下料区域,人工再操作单臂吊2完成下一个铸件的上料,依次循环运行。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1