非道路车辆牵引性能测试方法与流程

1.本发明属于非道路车辆牵引性能测试领域,具体涉及一种非道路车辆牵引性能测试方法。

背景技术:

2.目前,常用的非道路车辆牵引性能测试多采用牵引负荷车进行测试,且该牵引负荷车需要专业驾驶员,牵引试验时试验人员乘坐在负荷车驾驶室内,此类负荷车牵引试验时加载载荷多采用手动控制,加载精度和加载速度受试验人员影响较大,试验专业性高。

3.牵引性能测试采用负荷车提供牵引力时,牵引力的大小由负荷车重量和测试跑道与轮胎的摩擦系数影响。测试跑道修建完成后其与轮胎的摩擦系数即为固定值,因此牵引测试时若需牵引力越低则负荷车自重则应越低,但难以实现牵引力为零的测试。若牵引测试时依靠专业驾驶人员驾驶负荷车使得负荷车车速与被试拖拉机车速一致实现牵引力为零的测试,则会存在测量不稳定、测试精度不高等缺点。

4.根据国标gb/t3871.9-2006要求,农业拖拉机在进行牵引功率试验前需要测量出拖拉机无牵引负载并以约3.5km/h速度行驶,在给定距离内全部驱动轮或履带转过的总圈数。在现有技术中,负荷车自身的控制系统均无法解决负荷车自身重量问题,难以实现牵引力为0的测试,因此需要把牵引性能测试系统所用的负荷车与被试拖拉机脱开,让被试拖拉机单独行驶给定距离,然后测量出全部驱动轮或履带转过的总圈数。此方法存在测量过程复杂繁琐、试验人员劳动强度大等缺点。或者依靠专业驾驶人员驾驶负荷车使得负荷车车速与被试拖拉机车速一致。此方法对人员依赖性高、测试精度不高、不利试验推广等缺点。

5.另外,现有的有人驾驶的负荷车也难以实现负荷车加载载荷随被试车辆行驶姿态的变化而随动变化。如被试车辆转弯时,负荷车的加载载荷应相应的作出变化。在现有的技术中,转弯时多采用人控的方法调整载荷,但此方法在拖拉机还未转弯时就要调整载荷,如此就会造成试验效率不高,所需测试跑道距离长,造成不必要的浪费。

6.因此,针对现有负荷车所存在的问题,提供一种能够克服上述缺点的一种非道路车辆牵引性能测试方法,是完全必要的。

技术实现要素:

7.本发明的目的是提供一种一种非道路车辆牵引性能测试方法,能够完全满足非道路车辆牵引性能测试要求,实现加载载荷的自动控制,满足被试车辆无牵引负载时驱动轮转速测量,克服因负荷车自身车重限制而产生的最小牵引力限制,达到负荷车加载载荷随被试车辆行驶姿态的变化而变化。

8.为了实现上述目的,本发明所采用的技术方案是:非道路车辆牵引性能测试方法,包括如下步骤:s1、根据被试车辆的重量以及以及轮胎与测试跑道的摩擦系数计算出被试车辆的理论牵引力值;

s2、测量无人驾驶牵引负荷车所需的启动牵引力;s3、如果≥,则所述被试车辆能够进行下一步的试验;如果<,则计算无人驾驶牵引负荷车最小驱动扭矩,并通过人机交互装置输入计算得出的最小驱动扭矩,使得所述被试车辆能够进行下一步的试验;s4、在被试车辆牵引无人驾驶牵引负荷车进行牵引试验过程中,当被试车辆和无人驾驶牵引负荷车之间的力传感器实时测量出的牵引力值为0时,定距测量被试车辆驱动轮的圈数;牵引力值为0的实施方式如下:s41、试验人员在人机交互装置输入牵引力0值,牵引力0值通过无线传输装置传输至负荷车控制器,负荷车控制器根据牵引力0值,自动设定无人驾驶牵引负荷车的电动桥为驱动模式,由电动桥产生驱动力;s42、实时观察所述力传感器的测量值,若力传感器测量值大于0,则所述负荷车控制器继续增大电动桥驱动力,直至力传感器的测量值等于0;s43、力传感器测量值等于0时,由被试车辆驱动轮中心的滑转率测量装置开始测量定距下的驱动轮圈数,测量完成后,人机交互装置给出提示信息;s5、在被试车辆牵引无人驾驶牵引负荷车沿测试跑道直行的过程中完成被试车辆最大牵引力的测量,具体方法如下:试验人员不断增加无人驾驶牵引负荷车的电动桥的加载力,使得力传感器的实时测量值不断增加,被试车辆驱动轮的滑转率不断增加,当被试车辆驱动轮的滑转率等于15%时,力传感器此时所测量出的牵引力即为被试车辆的最大牵引力;s6、在被试车辆牵引无人驾驶牵引负荷车沿测试跑道转弯时,由安装在被试车辆上的行驶姿态判断器实时判断被试车辆行驶姿态,并发出被试车辆转弯信号,负荷车控制器根据获得的信号快速调整电动桥的加载力,直至加载力降为0;被试车辆结束转弯进入直行后,行驶姿态判断器发出被试车辆直行信号,负荷车控制器根据获得的信号快速调整电动桥的加载力,恢复至转弯前的加载力。

9.其中,步骤s3中无人驾驶牵引负荷车最小驱动扭矩计算方法如下:s31、称量出无人驾驶牵引负荷车作用在电动桥的实际重量w1;s32、根据无人驾驶牵引负荷车电动桥轮胎的型号,确定轮胎的材质,查出该轮胎与地面的摩擦系数μ1;s33、根据以上两个数值计算出负荷车与地面的静摩擦力f1:f1= w1·g·

μ1;s34、确定无人驾驶牵引负荷车电动桥轮胎的外径d1;s35、根据静摩擦力f1与轮胎的外径d1计算出电动桥的理论驱动扭矩:

= f1·

(d1/2);s36、在人机交互界面输入理论驱动扭矩,观察无人驾驶牵引负荷车是否可以自主行走,若无人驾驶牵引负荷车不能自主行走,则适当增大驱动扭矩,直至无人驾驶牵引负荷车可以自主行走,此时的驱动扭矩为无人驾驶牵引负荷车最小驱动扭矩。

10.具体的,所述负荷车控制器固定在无人驾驶牵引负荷车的底盘上部。

11.具体的,所述力传感器安装在无人驾驶牵引负荷车的挂接装置上。

12.具体的,所述行驶姿态判断器安装在被试车辆的车头上。

13.本发明的有益效果是:1、通过零牵引力控制,实现了在无牵引负载下定距测量驱动轮转速时,无需将被试车辆与无人驾驶牵引负荷车脱开,有效的降低了试验人员劳动强度、提高了试验效率。

14.2、通过零牵引力控制,克服了无人驾驶牵引负荷车自身车重对牵引测试的影响,实现了一台无人驾驶牵引负荷车即可满足全功率车辆的牵引性能试验。

15.3、对被试车辆行驶姿态实时判断,实现转弯自动卸载,恢复直行后自动加载,从而提高被试车辆牵引性能测试的效率和可靠性。

附图说明

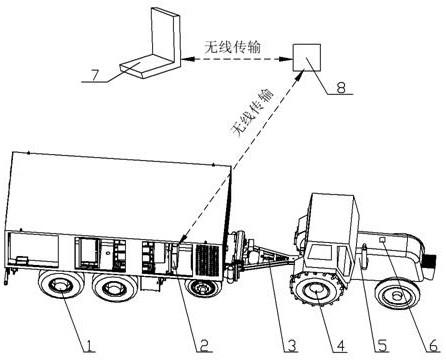

16.图1为本发明所述的非道路车辆牵引性能测试方法所需的硬件结构示意图;图2为本发明的被试车辆在牵引试验时的转弯示意图;图3为本发明的无人驾驶牵引负荷车的控制原理框图;图4为本发明所述的非道路车辆牵引性能测试方法的流程图;图中标记:1、电动桥,2、负荷车控制器,3、力传感器,4、滑转率测试装置,5、被试车辆,6、行驶姿态判断器,7、人机交互装置,8、无线传输装置。

具体实施方式

17.下面结合附图和实施例对本发明作进一步的详细说明,但并不作为对发明做任何限制的依据。

18.实施例1:本发明进行非道路车辆牵引性能测试所需要的的硬件结构如图1所示,包括无人驾驶牵引负荷车、电动桥1、负荷车控制器2、力传感器3、滑转率测试装置4、被试车辆5、行驶姿态判断器6,人机交互装置7,无线传输装置8。

19.无人驾驶牵引负荷车通过其挂接装置和被试车辆5挂接,被试车辆5为拖拉机;电动桥1固定在无人驾驶牵引负荷车的底盘下部,负荷车控制器2通过螺钉固定在无人驾驶牵引负荷车底盘上部,力传感器3安装在无人驾驶牵引负荷车挂接装置内部,滑转率测量装置4采用磁力的方式固定安装于被试车辆5的驱动轮中心,行驶姿态判断器6安装在被试车辆5外部,如车头位置,人机交互装置7与负荷车控制器2通过无线传输装置8实现数据的相互交互。

20.所述电动桥1包括电机、减速机、轮胎等,用于为无人驾驶牵引负荷车提供驱动力和加载力。

21.所述负荷车控制器2根据无线传输装置传送过来的数据,改变电动桥1内部电机的电流,从而改变电动桥1驱动力和加载力的值。

22.所述滑转率测量装置4不仅可用于测量被试车辆5牵引试验时驱动轮的滑转率,还能测量驱动轮的转速。

23.所述行驶姿态判断器6用于实时测量被试车辆5的行驶姿态,并与负荷车控制器2进行通讯。

24.实施例2:采用上述硬件结构进行非道路车辆牵引性能测试方法,包括如下步骤:

s1、被试车辆5牵引力大小的初步计算:根据被试车辆5的重量以及以及轮胎与测试跑道的摩擦系数计算出被试车辆5的理论牵引力值;其中,w为被试车辆的重量,g为重力加速度,μ为轮胎与测试跑道的摩擦系数。

25.s2、测量无人驾驶牵引负荷车所需的启动牵引力:选用一台大马力车辆,马力值不低于220hp,在测试跑道上,用该大马力车辆牵引无人驾驶负荷车,测量出此无人驾驶牵引负荷车所需的启动牵引力。

26.s3、如果≥,则所述被试车辆能够正常进行下一步的试验;如果<,则计算无人驾驶牵引负荷车最小驱动扭矩,并通过人机交互装置输入计算得出的最小驱动扭矩,使得所述被试车辆能够进行下一步的试验;无人驾驶负荷车最小驱动扭矩计算方法如下:s31 、无人驾驶牵引负荷车安装完成后,首先上称重台称量出无人驾驶牵引负荷车作用在电动桥的实际重量w1;s32、根据无人驾驶牵引负荷车电动桥1轮胎的型号,确定轮胎的材质,查出该轮胎与地面的摩擦系数μ1;s33、根据以上两个数值计算出负荷车与地面的静摩擦力f1:f1= w1·g·

μ1;s34、确定无人驾驶牵引负荷车电动桥轮胎的外径d1;s35、根据静摩擦力f1与轮胎的外径d1计算出电动桥1的理论驱动扭矩:

= f1·

(d1/2);s36、在人机交互界面输入理论驱动扭矩,观察无人驾驶牵引负荷车是否可以自主行走,若无人驾驶牵引负荷车不能自主行走,则适当增大驱动扭矩,直至无人驾驶牵引负荷车可以自主行走,此时的驱动扭矩为无人驾驶牵引负荷车最小驱动扭矩。

27.s4、定距测量被试车辆驱动轮圈数:当被试车辆5牵引无人驾驶牵引负荷车行驶过程中,力传感器3实时测量出的牵引力值为0时,即可通过滑转率测量装置4定距测量被试车辆驱动轮圈数;0牵引力实施方式如下:s41、试验人员在人机交互装置7输入牵引力0值,牵引力0值通过无线传输装置8传输至负荷车控制器2,负荷车控制器2根据牵引力0值,自动设定无人驾驶牵引负荷车的电动桥1为驱动模式,由电动桥1产生驱动力;s42、实时观察所述力传感器3的测量值,若力传感器3测量值大于0,则所述负荷车控制器2继续增大电动桥1驱动力,直至力传感器3的测量值等于0;s43、力传感器3测量值等于0时,由被试车辆5驱动轮中心的滑转率测量装置4开始测量定距下的驱动轮圈数,测量完成后,人机交互装置7给出提示信息,显示定距下的驱动轮圈数,并提示该测试结束。

28.s5、最大牵引力测量,被试车辆5牵引无人驾驶牵引负荷车在测试跑道直行,被试车辆5只有在直行姿态下才能完成最大牵引力测量,具体步骤如下:

s51、被试车辆5牵引无人驾驶牵引负荷车行驶时,无人驾驶牵引负荷车与地面的摩擦力为滚动摩擦力,此时无人驾驶牵引负荷车所产生的阻力非常小,远远小于被试车辆5的最大牵引力,因此此状态下电动桥1为加载模式;s52、试验人员通过人机交互装置7调整电动桥1的加载力,调整值通过无线传输装置8传输至负荷车控制器2,负荷车控制器2改变电动桥1的加载力;s53、电动桥1的加载力不断增加,力传感器3实时测量值不断增加,滑转率测量装置4所测量的被试车辆5驱动轮的滑转率不断增加;s54、当滑转率测量装置4所测量出的滑转率等于15%时,力传感器3此时所测量出的牵引力即为被试车辆5的最大牵引力。

29.s6、被试车辆5行驶姿态发生变化时无人驾驶牵引负荷车的加载力变化:牵引试验应在被试车辆与负荷车直线行驶状态下完成,但因测试跑道长度限制和测量挡位的数量,牵引试验过程中被试车辆5不可避免的要进行转弯调换方向,转弯时就需要电动桥1卸载,即加载力迅速降为0;s61、行驶姿态判断器6实时判断被试车辆5行驶姿态,行驶姿态判断器6与负荷车控制器2通过电缆通讯,以保证两者通讯的时效性;s62、行驶姿态判断器6发出被试车辆5转弯信号,负荷车控制器2根据获得的信号快速调整电动桥1的加载力,直至加载力降为0;s63、被试车辆5转弯结束进入直行后,行驶姿态判断器6发出直行信号,负荷车控制器2根据获得的信号快速调整电动桥1的加载力,快速恢复至转弯前的测试状态,继续其他项目的测试。

30.本发明实现了无人驾驶负荷车加载载荷的自动控制,0牵引力、转弯自动卸载、全功率牵引性能试验,这些功能均是目前有人驾驶的牵引负荷车所无法实现的,该控制方法,有效的降低了试验人员的劳动强度,简化了牵引试验流程,提高了牵引试验效率。

31.以上实施例仅用以说明本发明的技术方案而非对其进行限制,所属领域的普通技术人员应当理解,参照上述实施例可以对本发明的具体实施方式进行修改或者等同替换,这些未脱离本发明精神和范围的任何修改或者等同替换均在申请待批的权利要求保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1