一种高韧性、高铸造性能免热处理铝合金受力构件材料及其制备方法与流程

1.本发明属于金属材料技术领域,具体涉及一种高韧性、高铸造性能免热处理铝合金受力构件材料及其制备方法。

背景技术:

2.随着铝合金应用范围的发展,铝合金材料在压铸行业应用更加广泛。压力铸造技术是铝合金制件生产过程中一种常用的铸造技术。根据成分,压铸铝合金可分为al-si系、al-si-mg系、al-si-mn-mg系、al-si-cu系、al-mg系和al-zn系等。绝大部分压铸铝合金,例如adc12、a380等传统压铸铝合金,存在强度中等、且韧性较差(延伸率《5%)的问题。这是因为传统的铝合金材料在未经热处理的条件下,力学性能不能达到标准要求。但高温的固溶热处理技术极易引起铸件尤其是大型部件变形,后续还需要进行矫形处理,产品合格率低。例如,德国莱茵公司开发的silafont-36合金(专利公开号:us6364970b1),具有良好的力学性能,但需采取高真空与热处理工艺,使得整个工艺流程加长,成本消耗大。上海交通大学开发了非热处理强化高强韧压铸al-mg系合金(专利公开号:cn104805322a),该合金在铸态就具有优异的力学性能,但al-mg系合金铸造性能较差,并不适用于大型结构件。

3.因此,开发一种高强高韧的非热处理压铸铝合金,以满足压铸行业日益提高的优质高性能铝合金压铸件的实际使用要求,成为压铸领域亟需解决的技术问题。

技术实现要素:

4.有鉴于此,本发明的第一个目的是针对高温的固溶热处理技术极易引起铸件尤其是大型部件变形,后续还需要进行矫形处理,产品合格率低的问题,本发明通过添加各种强化元素使合金在铸态下获得较高的力学性能,并基于此提供一种高韧性、高铸造性能免热处理铝合金受力构件材料。

5.为了实现上述目的,本发明采用如下技术方案:

6.一种高韧性、高铸造性能免热处理铝合金受力构件材料,按质量百分比计,包括以下组分:si:8.5-12.0%、mg:0.10-0.35%、mn:0.25-0.4%、cr:0.02-0.14%、v:0.02-0.38%、sr:0.01-0.04%、ti:0.05-0.11%、b≤0.005%、ca≤0.05%、zr≤0.1%、zn≤0.1%、re≤0.1%;其余杂质总量小于或等于0.25%,余量为al。

7.优选的,所述re元素选自la、ce、sc元素中的一种或者几者混合。

8.优选的,所述铝合金材料的抗拉强度≥260mpa、屈服强度≥140mpa、伸长率≥12%。

9.值得说明的是,本发明加入cr元素,cr元素作为溶质原子溶于基体中时,能够对合金产生固溶强化作用;其次,cr元素可使合金中的针片状含fe相变为颗粒状,降低其割裂作用,避免受力时产生应力集中,从而提升合金延伸率,但若加入量过大,会使合金中含fe相数量增加,虽会增加强度,却会造成延伸率下降;al-si-cr-fe相及al7cr相等弥散相能够阻

碍位错滑移,产生弥散强化效果,抑制再结晶和晶粒长大,使材料在服役过程中能够保持较高的热稳定性。

10.并且,为保证压铸合金容易脱模,传统压铸合金的fe含量较高,fe元素在凝固过程中,与al、si等元素共同形成针片状β-fe相,在受力过程中容易产生应力集中,从而割裂基体,使合金材料性能降低。本发明除cr外,加入mn元素,用mn元素代替部分fe元素,除保证脱模效果外,还可利用mn对含fe相形貌的改善使性能提升,使合金在无需热处理的情况下提升延伸率,但是mn含量过高,会导致含fe强化相数量增多,造成延伸率下降。

11.而稀土元素以及al-ti-b、al-zr、al-v形成的中间合金,如:al4la、al4ce、al

11

la3、al

11

ce3、al3sc、tial3、tib2、al3zr、al

11

v等能够作为α-al的形核质点,具有细化晶粒的作用,稀土元素及al-sr还能使共晶硅从层片状转为珊瑚状或颗粒状,均可使合金强度及塑性同时提升;sc元素在铝基体中的扩散速度很慢,且热稳定性高,提升了合金整体的热稳定性;v也具有提高再结晶温度的作用。

12.进一步的,ca元素具有改善共晶硅形貌的作用,变质效果好且能实现长效变质,另外ca中间合金价格低,本发明中开发的铝合金中si含量较高,会导致共晶硅含量增加,对其变质要求更高,在本发明中,使用sr、ca、re对共晶硅进行变质,能取得较好的变质效果;同时,si元素控制在较高水平,接近共晶点,在此范围合金既有良好的铸造、填充性能,又有良好的收缩性,但加入过量会导致初晶硅含量增加,对合金延伸率不利,此范围适用于大型组件和填充复杂结构。

13.考虑到铝合金的再结晶过程,本发明加入的mn还能提高再结晶温度,阻止铝合金的再结晶过程,并能显著细化再结晶晶粒。再结晶晶粒的细化主要是通过mnal6化合物弥散质点对再结晶晶粒长大起阻碍作用。本发明加入的mg元素能够与si元素形成mg2si强化相,使合金有一定的强度,但同时,加入mg含量过高,会导致合金延伸率急剧下降。

14.本发明的第二个目的是提供一种如上所述高韧性、高铸造性能免热处理铝合金受力构件材料的制备方法。

15.一种高韧性、高铸造性能免热处理铝合金受力构件材料的制备方法,包括以下步骤:

16.i、预处理:将al-si、al-mn、al-cr、al-v、al-sr、al-ti、al-ti-b、al-ca、al-zr、al-zn、al-re中间合金锭以及纯al、纯mg锭切割后,打磨、抛光以除去表面的氧化皮,然后称量;

17.ii、熔炼:设置坩埚炉温度并待温度稳定,将纯al、al-si中间合金置于坩埚炉中,待其完全熔化后,向金属液中加入al-cr、al-mn、al-ti、al-ca、al-zn中间合金及纯mg,完全熔化后第一次降低铝液温度待温度稳定后加入剩余中间合金,保温3-5min后,向金属液中通入高纯氩气10-12min,流量为3-5l/min,并将通气管口置于金属液最下方,除气完毕静置3-5min,除去表面浮渣;

18.iii、铸造:待第二次铝液温度降低后,将金属液过滤后转注到铸造机台保温炉,模具上线后使用模温机进行预热,预热温度为150-180℃,之后用取汤勺取适量铝液浇注进料筒中,并设置合适的压射工艺进行高压压铸,过程中对模具进行抽真空,高压保压一定时间后泄压,留模一段时间后开模将铸件取出后进行喷涂作业,喷涂作业完成后合模进入下一个循环,整个铸造周期为35-55s。

19.值得说明的是,本发明通过各种微量元素的加入,增加了基体中的强化元素,且减

小合金晶粒尺寸和第二相尺寸,并改善共晶硅及第二相形貌,各种强化因素导致合金即使不需要高温固溶即可达到较高的性能,避免了热处理工艺的使用,避免了高温的固溶热处理极易引起铸件尤其是大型部件变形,进而无需矫形工艺,简化了工艺流程,降低了工艺成本的同时,提升了产品的合格率。

20.优选的,所述坩埚炉的温度为730~755℃。

21.优选的,所述第一次降低铝液温度为700~720℃。

22.优选的,所述第二次降低铝液温度为650-690℃。

23.与现有技术相比,本发明的高韧性、高铸造性能免热处理铝合金受力构件材料主要应用于大尺寸、结构复杂、强韧性要求较高,且难以热处理的结构件的生产,在铸态下,即可满足抗拉强度≥260mpa、屈服强度≥140mpa、伸长率≥12%的汽车结构件生产需求,该合金技术可突破产业化推广技术瓶颈,从而促进高性能结构件用铝合金材料的国产化生产,对推动汽车轻量化发展具有重大意义。

附图说明

24.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图

25.图1为本发明测试实验1中免热处理铝合金材料铸态下的微观组织图片。

26.图2为本发明测试实验2流动试验结果图。

27.图3为本发明测试实验3在500℃下热处理2h的微观组织图片。

具体实施方式

28.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.在这里专用的词“实施例”,作为“示例性”所说明的任何实施例不必解释为优于或好于其它实施例。本技术实施例中性能指标测试,除非特别说明,采用本领域常规试验方法。应理解,本技术中所述的术语仅仅是为描述特别的实施方式,并非用于限制本技术公开的内容。

30.除非另有说明,否则本文使用的技术和科学术语具有本技术所属技术领域的普通技术人员通常理解的相同含义;作为本技术中其它未特别注明的试验方法和技术手段均指本领域内普通技术人员通常采用的实验方法和技术手段。

31.本文所用的术语“基本”和“大约”用于描述小的波动。例如,它们可以是指小于或等于

±

5%,如小于或等于

±

2%,如小于或等于

±

1%,如小于或等于

±

0.5%,如小于或等于

±

0.2%,如小于或等于

±

0.1%,如小于或等于

±

0.05%。在本文中以范围格式表示或呈现的数值数据,仅为方便和简要起见使用,因此应灵活解释为不仅包括作为该范围的界限明确列举的数值,还包括该范围内包含的所有独立的数值或子范围。例如,“1~5%”的数值

范围应被解释为不仅包括1%至5%的明确列举的值,还包括在所示范围内的独立值和子范围。因此,在这一数值范围中包括独立值,如2%、3.5%和4%,和子范围,如1%~3%、2%~4%和3%~5%等。这一原理同样适用于仅列举一个数值的范围。此外,无论该范围的宽度或所述特征如何,这样的解释都适用。

32.为了更好的说明本技术内容,在下文的具体实施例中给出了众多的具体细节。本领域技术人员应当理解,没有某些具体细节,本技术同样可以实施。在实施例中,对于本领域技术人员熟知的一些方法、手段、仪器、设备等未作详细描述,以便凸显本技术的主旨。

33.在不冲突的前提下,本技术实施例公开的技术特征可以任意组合,得到的技术方案属于本技术实施例公开的内容。

34.实施例1

35.一种高韧性、高铸造性能免热处理铝合金受力构件材料:

36.目标合金中各组分元素的质量百分比:si:10.5%、mg:0.18%、mn:0.3%、cr:0.08%、v:0.12%、sr:0.025%、ti:0.09%、b:0.002%、ca:0.02%、zr:0.06%、re:0.02%、余量为al。

37.制备方法为:

38.i、预处理:将al-si、al-mn、al-cr、al-v、al-sr、al-ti、al-ti-b、al-ca、al-zr、al-re中间合金锭以及纯al、纯mg锭切割后,打磨、抛光以除去表面的氧化皮,然后称量;

39.ii、熔炼:设置坩埚炉的温度为740℃,待温度稳定,将纯al、al-si中间合金置于坩埚炉中,待其完全熔化后,向金属液中加入al-cr、al-mn、al-ti、al-ca、al-zn中间合金及纯mg,完全熔化后降低铝液温度为700℃,温度稳定后加入剩余中间合金,保温5min后,向金属液中通入高纯氩气12min,流量为4l/min,并将通气管口置于金属液最下方,除气完毕静置5min,除去表面浮渣;

40.iii、铸造:待铝液温度降低到660℃时,将金属液过滤后浇入预热到160℃的模具中,铸造周期为35s。

41.实施例2

42.一种高韧性、高铸造性能免热处理铝合金受力构件材料:

43.目标合金中各组分元素的质量百分比:si:8.5%、mg:0.35%、mn:0.4%、cr:0.02%、v:0.38%、sr:0.01%、ti:0.09%、b:0.005%、ca:0.05%、zr:0.1%、zn:0.08%、re:0.02%、余量为al。

44.制备方法为:

45.i、预处理:将al-si、al-mn、al-cr、al-v、al-sr、al-ti、al-ti-b、al-ca、al-zr、al-zn、al-re中间合金锭以及纯al、纯mg锭切割后,打磨、抛光以除去表面的氧化皮,然后称量;

46.ii、熔炼:设置坩埚炉的温度为730℃,待温度稳定,将纯al、al-si中间合金置于坩埚炉中,待其完全熔化后,向金属液中加入al-cr、al-mn、al-ti、al-ca、al-zn中间合金及纯mg,完全熔化后降低铝液温度为720℃,温度稳定后加入剩余中间合金,保温5min后,向金属液中通入高纯氩气12min,流量为3l/min,并将通气管口置于金属液最下方,除气完毕静置3min,除去表面浮渣;

47.iii、铸造:待铝液温度降低到650℃时,将金属液过滤后浇入预热到170℃的模具中,铸造周期为40s。

48.实施例3

49.一种高韧性、高铸造性能免热处理铝合金受力构件材料:

50.目标合金中各组分元素的质量百分比:si:12%、mg:0.1%、mn:0.3%、cr:0.14%、v:0.02%、sr:0.025%、ti:0.11%、ca:0.05%、zr:0.06%、zn:0.1%、re:0.02%、余量为al。

51.制备方法为:

52.i、预处理:将al-si、al-mn、al-cr、al-v、al-sr、al-ti、al-ti-b、al-ca、al-zr、al-zn、al-re中间合金锭以及纯al、纯mg锭切割后,打磨、抛光以除去表面的氧化皮,然后称量;

53.ii、熔炼:设置坩埚炉的温度为755℃,待温度稳定,将纯al、al-si中间合金置于坩埚炉中,待其完全熔化后,向金属液中加入al-cr、al-mn、al-ti、al-ca、al-zn中间合金及纯mg,完全熔化后降低铝液温度为700℃,温度稳定后加入剩余中间合金,保温3min后,向金属液中通入高纯氩气10min,流量为5l/min,并将通气管口置于金属液最下方,除气完毕静置5min,除去表面浮渣;

54.iii、铸造:待铝液温度降低到690℃时,将金属液过滤后浇入预热到180℃的模具中,铸造周期为55s。

55.实施例4

56.一种高韧性、高铸造性能免热处理铝合金受力构件材料:

57.目标合金中各组分元素的质量百分比:si:9%、mg:0.2%、mn:0.25%、cr:0.14%、v:0.2%、sr:0.04%、ti:0.05%、b:0.002%、zr:0.06%、zn:0.08%、re:0.1%、余量为al。

58.制备方法为:

59.i、预处理:将al-si、al-mn、al-cr、al-v、al-sr、al-ti、al-ti-b、al-zr、al-zn、al-re中间合金锭以及纯al、纯mg锭切割后,打磨、抛光以除去表面的氧化皮,然后称量;

60.ii、熔炼:设置坩埚炉的温度为740℃,待温度稳定,将纯al、al-si中间合金置于坩埚炉中,待其完全熔化后,向金属液中加入al-cr、al-mn、al-ti、al-ca、al-zn中间合金及纯mg,完全熔化后降低铝液温度为700℃,温度稳定后加入剩余中间合金,保温5min后,向金属液中通入高纯氩气12min,流量为5l/min,并将通气管口置于金属液最下方,除气完毕静置5min,除去表面浮渣;

61.iii、铸造:待铝液温度降低到660℃时,将金属液过滤后浇入预热到160℃的模具中,铸造周期为35s。

62.为了进一步证明本发明的有益效果以更好地理解本发明,下面通过以下对比例进一步阐明本发明公开的高韧性、高铸造性能免热处理铝合金受力构件材料的性能及制备方法,但不可理解为对本发明的限定。对于本领域的技术人员根据上述发明内容所作的其他对比实验得到的产品性质及根据上述性质进行的应用,也视为落在本发明的保护范围内。

63.对比例1

64.依据目标合金中各组分元素的质量百分比:si:10.5%、mg:0.18%、mn:0.65%、sr:0.025%、ti:0.09%、b:0.002%、ca:0.02%、zr:0.06%、re:0.02%、余量为al。

65.制备方法为:

66.i、预处理:将al-si、al-mn、al-cr、al-v、al-sr、al-ti、al-ti-b、al-ca、al-zr、al-zn、al-re中间合金锭以及纯al、纯mg锭切割后,打磨、抛光以除去表面的氧化皮,然后称量;

67.ii、熔炼:设置坩埚炉的温度为740℃,待温度稳定,将纯al、al-si中间合金置于坩埚炉中,待其完全熔化后,向金属液中加入al-cr、al-mn、al-ti、al-ca、al-zn中间合金及纯mg,完全熔化后降低铝液温度为700℃,温度稳定后加入剩余中间合金,保温5min后,向金属液中通入高纯氩气12min,流量为4l/min,并将通气管口置于金属液最下方,除气完毕静置5min,除去表面浮渣;

68.iii、铸造:待铝液温度降低到660℃时,将金属液过滤后浇入预热到160℃的模具中,铸造周期为35s。

69.为了进一步证明本发明的有益效果以更好地理解本发明,通过以下测试实验及实验数据进一步阐明本发明公开的高韧性、高铸造性能免热处理铝合金受力构件材料的性能,但不可理解为对本发明的限定。对于本领域的技术人员根据上述发明内容所作的其他测试实验得到的产品性质及根据上述性质进行的应用,也视为落在本发明的保护范围内。

70.测试实验1

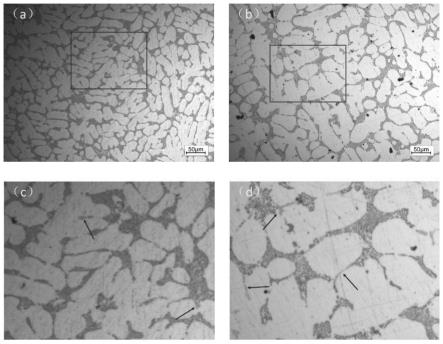

71.对实施例1及对比例1得到的材料在相同位置获得检测样品,并将检测样品进行镶嵌、打磨、抛光,获得金相样块,利用金相显微镜观察金相样块,得到其微观组织图片,结果如图1所示。

72.从图1a、b中可以看出,实施例1的二次枝晶间距比对比例小;从图1c、d(图1a、b局部放大图)更加明显的看出两者枝晶间生成相的差异(红色箭头所指灰色颗粒为含fe相),具体实施例1显示枝晶间含fe相基本为尺寸较小的颗粒状,而对比例中含fe相整体尺寸较大,且部分呈针状,会导致合金在受力过程中产生应力集中,从而降低合金性能。

73.测试实验2

74.将实施例1及对比例1得到的铝液在相同的温度下浇注进流动性模具中,得到其流动性检测结果,结果如图2所示。

75.根据流动性检测规律,铝液在模具中流动的距离越长,说明合金的流动性越好,铸造性能越佳,在铸造的过程中更易充满型腔,高压铸造过程中使用的模具温度较低,对铸造性能要求更高。本专利中的具体实施例流动性远超过对比例,其铸造性能优异。

76.测试实验3

77.对实施例1及对比例1得到的材料同时在500℃的炉温中保温2小时,并在两种合金材料的热处理试样的相同位置获取检测样品,将检测样品进行镶嵌、打磨、抛光,获得金相样块,利用金相显微镜观察金相样块,得到在高温下处理一段时间的微观组织图片,结果如图3所示。

78.从图中可以看出,经过500℃*2h的高温处理,具体实施例1的二次枝晶间距与图1a相差不大,而对比例二次枝晶间距与图1b相比有显著增加,说明在高温下具体实施例1的晶粒尺寸无明显变化,而对比例却会发生较大改变,进一步说明,具体实施例1中的合金在高温下服役过程中,其组织较为稳定。主要是因为cr元素及sc元素及其生成的第二相具有热稳定性,在材料高温服役过程中,阻止晶粒长大,使合金性能稳定,也使此合金之后的应用领域更广。

79.测试实验4

80.将上述实施例1~4和对比例1获得的铸态试棒进行室温拉伸力学性能测试,将试棒按照国家标准制备成标准试棒,并在室温下用拉伸试验机测试材料拉伸性能,每组测试5

根试棒,并取其平均值,获得表1数据。

81.试验结果表明,根据各微量元素说起作用的差异,实施例1延伸率最高,实施例4综合性能最佳,而对比例1的强度及延伸率整体均比实施例1差,因为具体实施例1中添加的元素使合金晶粒更细小且枝晶间第二相尺寸更小,圆整程度更高,即微观组织形貌更加优异所致。

82.表1室温拉伸力学性能测试测试结果

[0083][0084]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1