一种WSTi6421钛合金的制备方法与流程

一种wsti6421钛合金的制备方法

技术领域

1.本发明属于钛合金制备技术领域,涉及一种wsti6421钛合金的制备方法。

背景技术:

2.wsti6421合金名义成分为ti-6al-4mo-2zr-1nb,wsti6421合金具有较高的室温强度、室温塑性,优良的冲击韧性、断裂韧性以及疲劳性能,是一种可用于航空航天结构件、发动机的综合性能优良的钛合金材料。为了保证wsti6421铸锭成分的高均匀性,从使用的中间合金到铸锭的熔炼工艺都采用了专用的制备工艺。例如采用电磁悬浮熔炼制备高均匀的almonb中间合金;控制海绵钛、海绵锆以及中间合金的粒度,使得混料过程中各添加料均匀混合和分布;使用专有六边形模具制备电极块,减小第一次熔炼过程中坩埚与电极块的间隙差异,提供熔炼过程中熔池横向成分均匀性。采用三次真空自耗熔炼方法提高铸锭的成分均匀性;此外,在第二次和第三次熔炼时,采用专有技术,进一步的提高铸锭的成分均匀性。

技术实现要素:

3.本发明的目的在于克服上述现有技术的缺点,提出一种wsti6421钛合金的制备方法,解决了wsti6421合金中易偏析元素钼和高熔点元素钼、铌的成分均匀性的控制难题。

4.为了实现上述目的,本发明采用了如下技术方案:

5.一种wsti6421钛合金的制备方法,其特征在于,包括如下步骤:

6.s1、将海绵钛、海绵锆、tisi中间合金和almonb三元合金颗粒进行混料,并将其压制成多根正六边形电极棒;

7.s2、采用非钨极氩气保护等离子焊接方法将s2压制完成的多根电极棒焊接成一根自耗电极;

8.s3、将s2得到的自耗电极置于真空自耗电弧炉中进行三次熔炼,得到wsti6421合金铸锭。

9.进一步地,所述s1具体为:将海绵钛、海绵锆、tisi中间合金和almonb三元合金颗粒放置于含内置挡板混料器中,采用双轴换向转动方式混料,混料时间为50s-70s,将混合均匀原材料放置于专有六边形模具下部,使用油压机采用双向二次压制的方式将其压制成3根等边六边形电极棒,压制强度为25~30mpa。

10.进一步地,所述s2中电极棒共有3根,电极棒接触面焊接路径采用环形焊接。

11.进一步地,所述s3中三次熔炼具体包括:

12.第一次熔炼:采用电流控制,坩埚规格φ160mm~φ640mm,出炉后打磨铸锭表面;

13.第二次熔炼:采用恒熔速控制,坩埚规格φ220mm~φ850mm;

14.第三次熔炼:采用熔深、熔池流动强度控制,坩埚规格φ280mm~φ920mm。

15.进一步地,所述第二次熔炼的熔炼过程分为两个阶段:熔炼过程前90%,熔速为5kg/min~22kg/min;熔炼过程后10%,熔速以近反比例函数曲线的形式逐级降低。

16.进一步地,所述第三次熔炼的熔炼过程分为三个阶段:熔炼过程前10%,熔池深度控制在0.2m~0.5m,熔池流动强度10kg/s~70kg/s;熔炼过程10%~80%阶段,熔池深度控制在0.5m~1.5m,熔池流动强度30kg/s~100kg/s;熔炼过程后20%进入补缩,熔深按照0.02m/min的速率逐级下降,熔池流动强度10kg/s~20kg/s,总补缩时间不少于50min~200min。

17.进一步地,所述s1中almonb三元合金块的制备具体为:将颗粒纯度99.999%的al、粉末纯度99.99%的mo、颗粒纯度99.95%的nb按5:3:2比重进行混合,混合均匀后采用热等静压法制备出多个直径100mm合金块,将多个合金块采用电磁悬浮熔炼法制备出高均匀almonb中间合金铸锭,利用金属破碎机将almonb中间合金铸锭破碎成3mm~5mm的颗粒,其中,铸锭单重10kg-15kg。

18.进一步地,所述s1中海绵钛的粒度为5mm~12.7mm,且海绵钛为0级海绵钛,海绵锆的粒度为5mm~8mm,且海绵锆为高纯海绵锆。

19.进一步地,所述wsti6421钛合金铸锭的重量百分比组成为al:6.0%~7.5%;mo:3.5%~4.5%;zr:1.5%~2.5%;nb:0.5%~1.5%;o:0.08%~0.15%,余量为ti和杂质,杂质元素总量不超过0.20%,以上组分重量百分比之和为100%。

20.进一步地,所述s4的wsti6421合金铸锭规格为φ280mm~φ920mm。

21.与现有技术相比,本发明具有以下有益效果:

22.为了保证wsti6421铸锭成分的高均匀性,采用电磁悬浮熔炼制备高均匀的almonb中间合金;控制海绵钛、海绵锆以及中间合金的粒度,使得混料过程中各添加料均匀混合和分布;使用专有六边形模具制备电极块,减小第一次熔炼过程中坩埚与电极块的间隙差异,提供熔炼过程中熔池横向成分均匀性。采用三次真空自耗熔炼方法提高铸锭的成分均匀性;此外,在第二次和第三次熔炼时,通过对熔炼过程前、熔炼过程及熔炼过程后熔池深度、熔池流动强度的控制进一步的提高铸锭的成分均匀性。通过以上方法获得的铸锭纵向成分可有效控制在1000ppm以内,棒材在相变点以下25℃检验β斑,未发现冶金缺陷;该制备方法成功突破了工业1吨到8吨级大规格铸锭化学成分均匀性控制技术,控制了铝元素在熔炼过程中的烧损,避免了高熔点钼、铬、铌元素不熔块等冶金缺陷,有效地解决了成分偏析,杂质和间隙元素的含量控制、批次稳定性等问题,适用于φ280mm~φ920mm规格wsti6421钛合金铸锭的工业化生产。

23.本发明中,通过以下参照附图对本发明的示例性实施例的详细描述,本发明的其它特征及其优点将会变得清楚。

附图说明

24.此处的附图被并入说明书中并构成本说明书的一部分,与说明书一起用于解释本发明的原理。

25.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

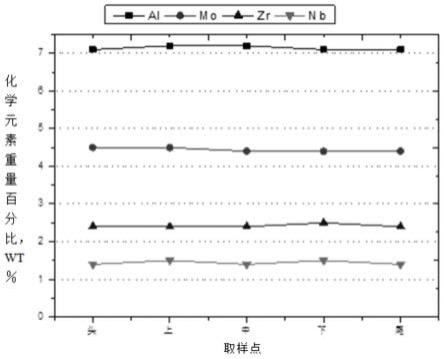

26.图1为本发明实例3得到的铸锭纵向5点化学成分图;

27.图2为本发明实例3得到的铸锭横向9点al元素含量分布图;

28.图3为本发明实例3得到的铸锭横向9点mo元素含量分布图;

29.图4为本发明实例3得到的铸锭横向9点zr元素含量分布图;

30.图5为本发明实例3得到的铸锭横向9点nb元素含量分布图;

31.图6是对采用本发明方法得到的钛合金铸锭纵向5点取样示意图;

32.图7是对采用本发明方法得到的钛合金铸锭横向9点取样示意图;

33.其中:1、铸锭;2、纵向取样点;3、横向取样点。

具体实施方式

34.这里将详细地对示例性实施例进行说明,其示例表示在附图中。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下示例性实施例中所描述的实施方式并不代表与本发明相一致的所有实施方式。相反,它们仅是与所附权利要求书中所详述的、本发明的一些方面相一致的装置的例子。

35.为了使本领域的技术人员更好地理解本发明的技术方案,下面结合附图及实施例对本发明作进一步详细描述。

36.一种wsti6421钛合金的制备方法,其特征在于,包括如下步骤:

37.s1、将海绵钛、海绵锆、tisi中间合金和almonb三元合金颗粒放置于含内置挡板混料器中,采用双轴换向转动方式混料,混料时间为50s-70s,将混合均匀原材料放置于专有六边形模具下部,使用油压机采用双向二次压制的方式将其压制成3根等边六边形电极棒,压制强度为25~30mpa;

38.almonb三元合金块的制备具体为:将颗粒纯度99.999%的al、粉末纯度99.99%的mo、颗粒纯度99.95%的nb按5:3:2比重进行混合,混合均匀后采用热等静压法制备出多个直径100mm合金块,将多个合金块采用电磁悬浮熔炼法制备出高均匀almonb中间合金铸锭,利用金属破碎机将almonb中间合金铸锭破碎成3mm~5mm的颗粒,以保证三元中间合金的高均匀性,无高密度夹杂。其中,铸锭单重10kg-15kg。s1中海绵钛的粒度为5mm~12.7mm,且海绵钛为0级海绵钛,海绵锆的粒度为5mm~8mm,且海绵锆为高纯海绵锆。

39.s2、采用非钨极氩气保护等离子焊接方法将s2压制完成的3电极棒焊接成一根自耗电极,电极棒接触面焊接路径采用环形焊接,提高焊接电极强度,防止焊接裂纹产生;

40.s3、将s2得到的自耗电极置于真空自耗电弧炉中进行三次熔炼,得到wsti6421合金铸锭,三次熔炼具体包括:

41.第一次熔炼:采用电流控制,坩埚规格φ160mm~φ640mm,出炉后打磨铸锭表面;

42.第二次熔炼:采用恒熔速控制,坩埚规格φ220mm~φ850mm,第二次熔炼的熔炼过程分为两个阶段:熔炼过程前90%,熔速为5kg/min~22kg/min;熔炼过程后10%,熔速以近反比例函数曲线的形式逐级降低。

43.第三次熔炼:采用熔深、熔池流动强度控制,坩埚规格φ280mm~φ920mm,第三次熔炼的熔炼过程分为三个阶段:熔炼过程前10%,熔池深度控制在0.2m~0.5m,熔池流动强度10kg/s~70kg/s;熔炼过程10%~80%阶段,熔池深度控制在0.5m~1.5m,熔池流动强度30kg/s~100kg/s;熔炼过程后20%进入补缩,熔深按照0.02m/min的速率逐级下降,熔池流动强度10kg/s~20kg/s,总补缩时间不少于50min~200min。

44.wsti6421钛合金铸锭的重量百分比组成为al:6.0%~7.5%;mo:3.5%~4.5%;

zr:1.5%~2.5%;nb:0.5%~1.5%;o:0.08%~0.15%,余量为ti和杂质,杂质元素总量不超过0.20%,以上组分重量百分比之和为100%,wsti6421合金铸锭规格为φ280mm~φ920mm。

45.下面结合具体的工艺处理过程进行说明:

46.实施例1:

47.本发明一种wsti6421钛合金的制备方法,按照重量百分比有以下元素组成:al:6.0%~7.5%;mo:3.5%~4.5%;zr:1.5%~2.5%;nb:0.5%~1.5%;o:0.08%~0.15%,余量为ti和不可避免的杂质,杂质元素总量不超过0.20%,以上组分重量百分比之和为100%。

48.上述wsti6421钛合金制备方法,具体包括以下步骤:

49.步骤1、配料及混料:

50.按照各元素重量百分比为:al:6.0%~7.5%;mo:3.5%~4.5%;zr:1.5%~2.5%;nb:0.5%~1.5%;o:0.08%~0.15%,余量为ti和不可避免的杂质,杂质元素总量不超过0.20%,以上组分重量百分比之和为100%。计算合金配比并分别称取颗粒度3mm~5mm的almonb三元合金与颗粒度为8mm~12.7mm的小颗粒海绵钛和颗粒度为5mm~8mm海绵锆放置于含内置挡板混料器中,采用双轴换向转动方式混料,混料时间为50s-70s。

51.步骤2、电极棒压制:

52.将步骤1所得的混合均匀原材料放置于专有六边形模具下部,使用油压机采用双向二次压制的方式将其压制成3根等边六边形电极棒,压制强度为25~30mpa;

53.步骤3、焊接自耗电极:

54.用夹具夹紧步骤2得到的电极棒,采用非钨极氩气保护等离子焊接方法将步骤2压制完成的3根电极棒焊接成一根自耗电极,电极块之间焊接电流采用250~500a,焊接电压采用20~100v,电极块接触面焊接路径采用环形焊接提高焊接电极强度,防止焊接裂纹产生;

55.步骤4、

56.一次熔炼:坩埚规格φ160mm,熔前真空度≤2.0pa,漏气率≤1.0pa/min,熔炼电压28v,熔炼电流9ka,稳弧电流直流6.0a,冷却时间4h;

57.二次熔炼:坩埚规格φ220mm,熔前真空度≤1.8pa,漏气率≤0.8pa/min,熔炼过程前90%,熔速为8kg/min,熔炼过程后10%,熔速以近反比例函数曲线的形式逐级降低,冷却时间5h。

58.三次熔炼:坩埚规格φ280mm,熔前真空度≤1.8pa,漏气率≤0.5pa/min,熔炼过程前10%,熔池深度最大为0.2m,熔池流动强度20kg/s;熔炼过程10%~80%阶段,熔池深度控制在0.6m,熔池流动强度35kg/s;熔炼过程后20%进入补缩,熔深按照0.02m/min的速率逐级下降,熔池流动强度8kg/s,总补缩时间不少于60min,冷却时间6h,即得到φ280mm规格的wsti6421钛合金铸锭。

59.实施例2:

60.本发明还提供了一种wsti6421钛合金铸锭的制备方法,具体包括以下步骤:

61.步骤1、配料及混料:

62.按照各元素重量百分比为:al:6.0%~7.5%;mo:3.5%~4.5%;zr:1.5%~

2.5%;nb:0.5%~1.5%;o:0.08%~0.15%,余量为ti和不可避免的杂质,杂质元素总量不超过0.20%,以上组分重量百分比之和为100%,计算合金配比并分别称取颗粒度3mm~5mm的almonb三元合金与颗粒度为8mm~12.7mm的小颗粒海绵钛和颗粒度为5mm~8mm海绵锆放置于含内置挡板混料器中,采用双轴换向转动方式混料,混料时间为50s-70s。

63.步骤2、电极棒压制:

64.将步骤1所得的混合均匀原材料放置于专有六边形模具下部,使用油压机采用双向二次压制的方式将其压制成3根等边六边形电极棒,压制强度为25~30mpa;

65.步骤3、焊接自耗电极:

66.用夹具夹紧步骤2)得到的电极棒,采用非钨极氩气保护等离子焊接方法将步骤2压制完成的3根电极棒焊接成一根自耗电极,电极块之间焊接电流采用250~500a,焊接电压采用20~100v,电极块接触面焊接路径采用环形焊接提高焊接电极强度,防止焊接裂纹产生;

67.步骤4、

68.一次熔炼:坩埚规格φ440mm,熔前真空度≤2.0pa,漏气率≤1.0pa/min,熔炼电压30v,熔炼电流14ka,稳弧电流直流9.0a,冷却时间6h;

69.二次熔炼:坩埚规格φ560mm,熔前真空度≤1.8pa,漏气率≤0.8pa/min,熔炼过程前90%,熔速为13kg/min,熔炼过程后10%,熔速以近反比例函数曲线的形式逐级降低,冷却时间8h。

70.三次熔炼:坩埚规格φ640mm,熔前真空度≤1.8pa,漏气率≤0.5pa/min,熔炼过程前10%,熔池深度最大为0.2m,熔池流动强度30kg/s;熔炼过程10%~80%阶段,熔池深度控制在1.0m,熔池流动强度50kg/s;熔炼过程后20%进入补缩,熔深按照0.02m/min的速率逐级下降,熔池流动强度10kg/s,总补缩时间不少于100min,冷却时间8h,即得到φ640mm规格的wsti6421钛合金铸锭。

71.实施例3:

72.本发明还提供了一种wsti6421钛合金铸锭的制备方法,具体包括以下步骤:

73.步骤1、配料及混料:

74.按照各元素重量百分比为:al:6.6%,mo:3.7%,zr:1.5%,nb:1.0%,si:0.27%,o:0.12%,余量为ti和不可避免的杂质,杂质元素总量不超过0.40%,以上组分重量百分比之和为100%,计算合金配比并分别称取颗粒度3mm~5mm的almonb三元合金,颗粒度为0.25mm~0.6mm的tisi二元合金,与颗粒度为8mm~12.7mm的小颗粒海绵钛和颗粒度为5mm~8mm海绵锆放置于含内置挡板混料器中,采用双轴换向转动方式混料,混料时间为50s-70s。

75.步骤2、电极棒压制:

76.将步骤1所得的混合均匀原材料放置于专有六边形模具下部,使用油压机采用双向二次压制的方式将其压制成3根等边六边形电极棒,压制强度为25~30mpa;

77.步骤3、焊接自耗电极:

78.用夹具夹紧步骤2得到的电极棒,采用非钨极氩气保护等离子焊接方法将步骤2压制完成的3根电极棒焊接成一根自耗电极,电极块之间焊接电流采用250~500a,焊接电压采用20~100v,电极块接触面焊接路径采用环形焊接提高焊接电极强度,防止焊接裂纹产

生;

79.步骤4、

80.第一次熔炼:坩埚规格φ560mm,熔前真空度≤2.0pa,漏气率≤1.0pa/min,熔炼电压22v,熔炼电流17ka,稳弧电流直流12.0a,冷却时间9h;

81.第二次熔炼:坩埚规格φ640mm,熔前真空度≤1.8pa,漏气率≤0.8pa/min,熔炼过程前90%,熔速为17kg/min,熔炼过程后10%,熔速以近反比例函数曲线的形式逐级降低,冷却时间10h。

82.第三次熔炼:坩埚规格φ720mm,熔前真空度≤1.8pa,漏气率≤0.5pa/min,熔炼熔炼过程前10%,熔池深度最大为0.3m,熔池流动强度50kg/s;熔炼过程10%~80%阶段,熔池深度控制在1.2m,熔池流动强度70kg/s;熔炼过程后20%进入补缩,熔深按照0.02m/min的速率逐级下降,熔池流动强度15kg/s,总补缩时间不少于150min,冷却时间10h,即得到φ720mm规格的wsti6421钛合金铸锭。

83.实施例4:

84.本发明还提供了一种wsti6421钛合金铸锭的制备方法,具体包括以下步骤:

85.步骤1、配料及混料:

86.按照各元素重量百分比为:al:7.2%,mo:4.5%,zr:2.5%,nb:1.5%,si:0.35%,o:0.15%,余量为ti和不可避免的杂质,杂质元素总量不超过0.40%,以上组分重量百分比之和为100%,计算合金配比并分别称取颗粒度3mm~5mm的almonb三元合金,颗粒度为0.25mm~0.6mm的tisi二元合金,与颗粒度为8mm~12.7mm的小颗粒海绵钛和颗粒度为5mm~8mm海绵锆放置于含内置挡板混料器中,采用双轴换向转动方式混料,混料时间为50s-70s。

87.步骤2、电极棒压制:

88.将步骤1所得的混合均匀原材料放置于专有六边形模具下部,使用油压机采用双向二次压制的方式将其压制成3根等边六边形电极棒,压制强度为25~30mpa;

89.步骤3、焊接自耗电极:

90.用夹具夹紧步骤2得到的电极棒,采用非钨极氩气保护等离子焊接方法将步骤2压制完成的3根电极棒焊接成一根自耗电极,电极块之间焊接电流采用250~500a,焊接电压采用20~100v,电极块接触面焊接路径采用环形焊接提高焊接电极强度,防止焊接裂纹产生;

91.步骤4、

92.一次熔炼:坩埚规格φ640mm,熔前真空度≤2.0pa,漏气率≤1.0pa/min,熔炼电压28v,熔炼电流24ka,稳弧电流直流16.0a,冷却时间10h,打磨铸锭表面。

93.二次熔炼:坩埚规格φ850mm,熔前真空度≤1.8pa,漏气率≤0.8pa/min,熔炼过程前90%,熔速为21kg/min,熔炼过程后10%,熔速以近反比例函数曲线的形式逐级降低,冷却时间12h。

94.三次熔炼:坩埚规格φ920mm,熔前真空度≤1.8pa,漏气率≤0.5pa/min,熔炼过程前10%,熔池深度最大为0.5m,熔池流动强度为70kg/s;熔炼过程10%~80%阶段,熔池深度控制在1.5m,熔池流动强度100kg/s;熔炼过程后20%进入补缩,熔深按照0.02m/min的速率逐级下降,熔池流动强度20kg/s,总补缩时间不少于200min,冷却时间12h,即得到φ

920mm规格的wsti6421钛合金铸锭。

95.如图6和7所示,对实施例中制备的规格为φ280mm、φ640mm、φ720mm和φ920mm的wsti6421钛合金1吨、4吨、6吨和8吨级工业大型铸锭的纵向头、上、中、下、尾5点和横截面9点进行取样及化学成分检测,数据显示铸锭各部位元素成分分布均匀性较好,各元素同锭差小于等于0.1%(重量百分比wt%),使用常规熔炼方法得到的铸锭,元素的同锭差一般为0.5%以内(重量百分比wt%)。

96.实施例4得到的φ920mm规格wsti6421钛合金铸锭纵向5点化学成分分析结果如图1所示,其中纵向5点化学成分在表1中列出,从图1和表1中可以看出,铸锭头、上、中、下、尾5点位置取样分析,al元素、mo元素、zr元素和nb元素的同锭差为0.1%,(重量百分比wt%)。

97.φ920mm规格wsti6421钛合金铸锭横截面9点化学成分分析结果分别如图2至图5所示,从图2至图5中可以看出,铸锭头、上、中、下、尾五个位置横截面9点取样分析,al元素、mo元素、zr元素和nb元素的同锭差为0.1%,(重量百分比wt%)。

98.表1.φ920mm规格wsti6421钛合金铸锭纵向5点化学成分列表

99.化学元素wt%almozrnbsio头7.14.52.41.40.340.15上7.24.52.41.50.340.15中7.24.42.41.40.340.14下7.14.42.51.50.350.15尾7.14.42.41.40.350.15

100.由测试结果可知,采用本发明的熔炼工艺技术生产的wsti6421钛合金工业级大型铸锭成分均匀,并且批次稳定性良好,适用于工业化生产。

101.以上所述仅是本发明的具体实施方式,使本领域技术人员能够理解或实现本发明。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。

102.应当理解的是,本发明并不局限于上述已经描述的内容,并且可以在不脱离其范围进行各种修改和改变。本发明的范围仅由所附的权利要求来限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1