提高20CrNiMo压延辊全截面硬度均匀性的热处理工艺的制作方法

提高20crnimo压延辊全截面硬度均匀性的热处理工艺

技术领域

1.本发明属于金属材料热处理技术领域,特别涉及一种可以解决压延辊上机变形问题,进而提高压延辊使用寿命的提高20crnimo压延辊全截面硬度均匀性的热处理工艺。

背景技术:

2.20crnimo是一种低碳合金钢,由于其合金成分含量较低,导致淬火效果较差,淬硬层深度较浅,尤其是对于外圆直径φ350~φ550mm大规格20crnimo压延辊,按照常规热处理工艺:采用850℃~870℃范围淬火+高温回火。热处理后出现压延辊外表面至皮下10mm范围硬度较高,能够满足要求,而皮下10mm至心部硬度下降幅度较大,出现偏软现象,致使压延辊整个截面硬度偏差>30hb,在上机使用时经常出现变形导致生产停机,给客户造成生产进度缓慢及成本浪费,因此,急需一种提高20crnimo压延辊全截面硬度均匀性的热处理工艺,来有效提高20crnimo压延辊全截面硬度均匀性,全截面硬度偏差控制在≤20hb范围内,解决压延辊上机变形问题,进而提高压延辊使用寿命,满足市场需求。

技术实现要素:

3.本发明的目的在于克服现有技术中存在的不足而提供一种提高20crnimo压延辊全截面硬度均匀性的热处理工艺,可以有效解决20crnimo压延辊热处理后出现全截面硬度偏差较大,从外表面至心部硬度逐渐降低现象,上机服役时发生变形,影响服役寿命。

4.为达上述发明目的,本发明采用如下技术方案:一种提高20crnimo压延辊全截面硬度均匀性的热处理工艺,具体工艺步骤如下:步骤1)、高温正火:将压延辊装入箱式加热炉,入炉温度≤450℃,以≤100℃/h的升温速度升温至880℃~920℃进行保温,保温3h~10h后出炉雾冷,采用鼓风机吹雾冷却2h,每半小时对压延辊进行旋转90度,确保雾冷均匀,执行完步骤1)将压延辊装入井式加热炉中执行淬火;步骤2)、淬火:入炉温度≤450℃,以≤100℃/h的升温速度升温至850℃~890℃进行保温,保温3h~10h,出炉淬火冷却,出炉空冷时间≤100s,然后将压延辊放入180吨的循环淬火水槽中先水冷8min~15min,水温控制在≤25℃,水冷时开启搅拌泵对淬火水搅拌,同时由天车吊挂压延辊进行上下窜动,打破蒸汽膜,强化冷却效果,随后将压延辊吊出淬火水槽空冷50s~100s,再次将压延辊放入180吨的循环淬火水槽中水冷8min~15min,此阶段水冷时开启循环水,不再对压延辊进行上下窜动,执行完步骤2)将压延辊装入井式加热炉中执行阶梯回火;步骤3)、阶梯回火:入炉温度≤450℃,以≤50℃/h~100℃/h升温速度升温至520℃~620℃,保温5h~20h, 然后升温至621℃~720℃进行保温,保温3h~8h后出炉空冷至室温,执行完步骤3)将压延辊装入井式加热炉中执行高温回火;步骤4)、高温回火:入炉温度≤450℃,以≤50℃/h~100℃/h升温速度升温至550℃~650℃进行保温,保温5h~20h后出炉空冷至室温。

5.所述20crnimo压延辊的外圆直径为φ350~φ550mm,保证全截面硬度偏差控制在≤20hb范围内求。

6.本发明工艺与现有技术相比,具有下述优点:按本发明一种提高20crnimo压延辊全截面硬度均匀性的热处理工艺,1、将高温正火、淬火、阶梯回火、高温回火工艺有效相结合,通过反复的组织转变保证压延辊内部晶粒度细化及均匀化。

7.2、避免按常规热处理工艺生产的压延辊只有距外表面10mm以内硬度值满足客户要求,距10mm至往心部硬度出现软化现象,造成上机服役时出现变形现象。

8.3、强化淬火冷却系数,促进组织转变,增强淬硬层深度。

9.4、采用本发明,能够有效改善压延辊内部组织,去除内部应力,避免加工开裂。按本发明生产的外圆直径为φ350~φ550mm的20crnimo压延辊,全截面硬度偏差较小,实现全截面硬度均匀性,提高压延辊使用寿命,满足市场需求。

具体实施方式

10.实施例1:一种提高20crnimo压延辊全截面硬度均匀性的热处理工艺,钢种:20crnimo,化学成分:c=0.19%,si=0.25%,mn=0.78%,cr=0.61%,ni=0.50%,s=0.0019%,p=0.012%,mo=0.22%,规格:φ460*φ230*4620mm,具体工艺如下:步骤1)、高温正火:将压延辊装入箱式加热炉,入炉温度230℃,以90℃/h的升温速度升温至900℃进行保温,保温4.5h后出炉雾冷,采用鼓风机吹雾冷却2h,每半小时对压延辊进行旋转90度,雾冷结束后将压延辊装入井式加热炉中淬火;步骤2)、待步骤1)结束后,将压延辊装入井式加热炉,执行淬火:入炉温度320℃,以90℃/h的升温速度升温至880℃进行保温,保温4.5h,出炉淬火冷却,出炉空冷时间60s,然后将压延辊放入180吨的循环淬火水槽中先水冷10min,水温控制在22.5℃,水冷时开启搅拌泵对淬火水搅拌,同时由天车吊挂压延辊进行上下窜动,打破蒸汽膜,强化冷却效果,随后将压延辊吊出淬火水槽空冷60s,再次将压延辊放入180吨的循环淬火水槽中水冷10min,此阶段水冷时开启循环水,不再对压延辊进行上下窜动,淬火结束后将压延辊装入井式加热炉中执行阶梯回火;步骤3)、待步骤2)结束后,将压延辊装入加热炉,执行阶梯回火:入炉温度270℃,以80℃/h升温速度升温至615℃保温6h, 然后升温至635℃进行保温,保温3h后出炉空冷至室温,空冷结束后将压延辊装入井式加热炉中执行高温回火;步骤4)、待步骤3)结束后,将压延辊装入井式加热炉,执行高温回火:入炉温度200℃,以≤80℃/h升温速度升温至590℃进行保温,保温9h后出炉空冷至室温。

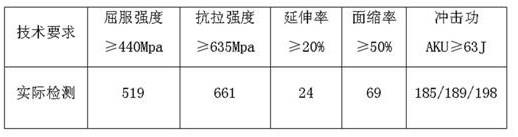

11.按照上述热处理工艺生产后,检测结果如表1、表2所示:表1 力学性能检测结果

表2 表面硬度及全截面硬度检测结果(硬度偏差≤20hb)通过本发明一种提高20crnimo压延辊全截面硬度均匀性的热处理工艺生产后,力学性能和全截面硬度检测结果满足要求。

12.实施例2:一种提高20crnimo压延辊全截面硬度均匀性的热处理工艺钢种:20crnimo,化学成分:c=0.20%,si=0.25%,mn=0.76%,cr=0.58%,ni=0.49%,s=0.002%,p=0.012%,mo=0.22%,规格:φ460*φ230*4620mm,具体工艺如下:步骤1)、高温正火:将压延辊装入箱式加热炉,入炉温度200℃,以90℃/h的升温速度升温至900℃进行保温,保温4.5h后出炉雾冷,采用鼓风机吹雾冷却2h,每半小时对压延辊进行旋转90度,雾冷结束后将压延辊装入井式加热炉中淬火;步骤2)、待步骤1)结束后,将压延辊装入井式加热炉,执行淬火:入炉温度175℃,以90℃/h的升温速度升温至880℃进行保温,保温4.5h,出炉淬火冷却,出炉空冷时间68s,然后将压延辊放入180吨的循环淬火水槽中先水冷10min,水温控制在23.2℃,水冷时开启搅拌泵对淬火水搅拌,同时由天车吊挂压延辊进行上下窜动,打破蒸汽膜,强化冷却效果,随后将压延辊吊出淬火水槽空冷61s,再次将压延辊放入180吨的循环淬火水槽中水冷10min,此阶段水冷时开启循环水,不再对压延辊进行上下窜动,淬火结束后将压延辊装入井式加热炉中执行阶梯回火;步骤3)、待步骤2)结束后,将压延辊装入加热炉,执行阶梯回火:入炉温度270℃,以80℃/h升温速度升温至618℃保温6h, 然后升温至640℃进行保温,保温3h后出炉空冷至室温,空冷结束后将压延辊装入井式加热炉中执行高温回火。

13.步骤4)、待步骤3)结束后,将压延辊装入井式加热炉,执行高温回火:入炉温度200℃,以≤80℃/h升温速度升温至590℃进行保温,保温9h后出炉空冷至室温。

14.按照上述热处理工艺生产后,检测结果如表3、表4所示:表3 力学性能检测结果

表4 表面硬度及全截面硬度检测结果(硬度偏差≤20hb)通过本发明一种提高20crnimo压延辊全截面硬度均匀性的热处理工艺生产后,力学性能和全截面硬度检测结果满足要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1