一种钛合金叶盘叶片的表面增强加工方法及该方法的应用与流程

1.本技术涉及机械加工技术领域,b23c3/00,具体涉及一种钛合金叶盘叶片的表面增强加工方法及该方法的应用。

背景技术:

2.现代航空涡轮发动机叶盘叶片工作时承受较高的离心负荷、气动负荷、高温以及振动的交变荷载,同时发动机进气道外来异物的冲击也会造成大量服役中期叶盘叶片未达到设计服役周期寿命而报废,高可靠性和耐高温是现代航空发动机对其部件提出的最基本要求。对于钛合金材质的叶盘叶片,其数量多、尺寸长、刚性弱、弯扭大、材料切削困难,加工中极易出现变形、让刀、裂纹等问题;在先进航空发动机的关键制造技术中,表面修饰对航空发动机关键零部件的耐磨、高温、防护、隔热、封严和阻燃等方面起到了显著的作用,已成为航空动力装置的核心技术之一。在航空发动机钛合金材质的叶盘叶片表面采用等离子喷涂技术制备多功能修饰层,可有效提高发动机的使用寿命,但现有的表面修饰层的耐高温、抗腐蚀、耐磨和抗应力性能仍然不够,存在较大的改善空间。

3.cn101912990b公开了一种整体叶盘叶片铣削减振方法,该方法中填充结晶石蜡、液体蜡、松香树脂、受阻酚类抗氧剂的熔融混合物以消除铣削时在叶片叶尖部位产生的颤纹,降低叶片表面的粗糙度,但是灌蜡工艺繁琐,使得叶盘叶片的加工效率较低,同时去除的蜡进入机床内部后,易对机床产生一定的损害。

4.cn111250368a公开了一种航空发动机机匣类零件用聚苯酯封严修饰层的制备工艺,虽然该制备工艺中的聚苯酯修饰层硬度高,孔隙含量低,但其抗腐蚀和耐高温性能仍未可知。

技术实现要素:

5.为了解决以上技术问题,本技术提供了一种钛合金叶盘叶片的表面增强加工方法,按照以下步骤:

6.s1.切铣:粗铣、半精铣、精铣;

7.s2.激光强化;

8.s3.喷丸;

9.s4.表面修饰。

10.进一步地,所述步骤s1切铣中粗铣加工余量为1-4mm,半精铣加工余量为0.2-1mm,精铣加工余量为0.1-0.2mm。

11.进一步地,所述步骤s1切铣中粗铣加工余量为1-2mm,半精铣加工余量为0.2-0.6mm,精铣加工余量为0.1-0.2mm。

12.利用激光强化技术对切铣过的叶盘叶片进行表面处理,降低叶盘叶片形变,弥补可能的裂纹,延长叶盘叶片使用寿命。

13.进一步地,所述步骤s2激光强化中吸收层为铝箔,激光能量为21-25j,光斑直径为

3-5mm,光斑搭接率为10%-15%。

14.进一步地,所述步骤s3喷丸中弹丸为铸钢丸、白刚玉砂、玻璃丸、陶瓷丸中的一种。

15.进一步地,所述步骤s3喷丸中弹丸为铸钢丸。

16.进一步地,所述步骤s3喷丸中弹丸直径为0.2-0.4mm,喷射压力为0.5-0.8mpa,覆盖率为100%~300%。

17.优选地,弹丸直径为0.3mm,喷射压力为0.65mpa,覆盖率为200%。

18.进一步地,所述步骤s3喷丸后,保持叶盘叶片表面粗糙度为0.8-1.2μm。

19.进一步地,所述步骤s3喷丸后,保持叶盘叶片表面粗糙度为0.8-1.0μm。

20.优选地,所述步骤s3喷丸后,当叶盘叶片表面粗糙度为0.9μm时,所加工的叶盘叶片其抗燃气热腐蚀速率最佳,弯曲强度最大,分别为0.46g/(m2·

h)和182.0mpa;推测是:此时步骤s4中修饰层与叶盘叶片的结合力最强,修饰层致密性较好;若叶盘叶片表面粗糙度太小时,修饰层不易在叶盘叶片表面附着;但当其粗糙度过大时,局部会出现相对较深的凹坑,受电场作用影响,涂料在喷射时容易集中在电阻较低的凹陷部位的边缘处,导致修饰层产生空隙,修饰层分布不均匀、致密性不够,进而降低对叶盘叶片表面的增强效果。

21.进一步地,所述步骤s4的表面修饰采用等离子体喷涂技术,修饰材料由合金粉末、gd2zr2o7粉末和硬质陶瓷粉末组成。

22.进一步地,按材料总重量计,所述步骤s4的修饰材料为:合金粉末18-25%,gd2zr2o7粉末25%-35%,硬质陶瓷粉末补足总量为100%。当合金粉末添加量过多时,其热膨胀系数与修饰材料中其他组分的热膨胀系数相差过大,容易使修饰层在高温下产生膨胀等变形现象,gd2zr2o7粉末和硬质陶瓷粉末在一定程度上的添加可提高修饰层的硬度、抗腐蚀和耐高温性能,但其添加量过多时,修饰层断裂韧性差,受外力冲击容易发生裂纹失稳扩展,从而降低修饰层对钛合金叶盘叶片的增强性能,并会缩短其使用寿命。

23.优选地,按材料总重量计,所述修饰材料为:合金粉末22%,gd2zr2o7粉末30%、硬质陶瓷粉末48%。

24.进一步地,按合金粉末的总重量计,所述合金粉末为:ni15%-25%、nb 5%-10%、cr 18%-25%、w 13%-17%、ti 8%-20%、c15%-22%、ta 0.5%-1.5%。

25.在修饰层内部及其与钛合金叶盘叶片的接触面,金属nb与c间会形成稳定的nbc或nb4c3,可以提高修饰层和钛合金叶盘叶片整体的高温稳定性;合金材料中ni-cr合金可提高修饰层的耐高温氧化腐蚀的能力,ni-w合金可增加修饰层耐强还原性介质的能力,ni-cr-w和ti-ta合金可增加修饰层耐酸腐蚀的能力;通过合金中各金属的协同作用,增强其所制备修饰层的致密性和修饰层与金属基体的结合力,进一步增强修饰层的耐磨、耐腐蚀性和力学强度。

26.优选地,按合金粉末的总重量计,所述合金粉末为:ni 20%、nb 8%、cr 23%、w 15%、ti 14%、c 19%、ta 1%;对于金属cr、ni,本身具有较高的硬度,若添加量过多时,修饰层的塑性形变较大,不耐应力,当难熔金属w含量过多时,容易促使有害相的析出,降低修饰层稳定性和力学强度。

27.进一步地,所述步骤s4中修饰材料的喷涂厚度为80-130μm。

28.优选地,所述步骤s4中修饰材料的喷涂厚度为110μm。

29.进一步地,所述步骤s4的等离子体喷涂技术中,喷涂参数为:氩气流量40-55l/

min,氢气流量10-20l/min,电流500-650a,送粉速率为35-45g/min,喷涂距离为130-140mm,喷涂角度为45-90

°

。

30.在一种优选的实施方式中,当步骤s4的喷涂参数为:氩气流量50l/min,氢气流量15l/min,电流580a,送粉速率40g/min,喷涂距离为135mm,喷涂角度在45-90

°

内调节使叶盘叶片的缝隙处都被均匀修饰,所修饰后的叶片因其良好的修饰层致密性而具有最佳的抗燃气热腐蚀性能。原因可能是:当送粉速率过快时,部分粉料不能被充分融化,可能会产生颗粒使喷涂不均匀,当送粉速度过慢时,涂料中部分原料氧化严重;另外,当喷涂距离过大时,涂料温度降低产生气孔,修饰层与金属基体的结合力也会降低,并且部分涂料会溅射出去造成喷涂效率低下,喷涂距离过小时,喷涂不均匀。

31.有益效果:

32.1.本技术采用切铣

→

激光强化

→

喷丸

→

表面修饰的方法,通过激光强化和喷丸改善切铣过程中叶盘叶片表面产生的裂纹扩展,降低其中残存的应力,并通过表面修饰进一步增强叶盘叶片的力学性能,此加工方法也降低了叶盘叶片加工工艺前期切铣的操作复杂性。

33.2.本技术中限定喷丸后叶盘叶片的表面粗糙度为0.8-1.2μm,不仅使修饰层具有较好的致密性,也增强了其与叶盘叶片间的结合力,使本技术的加工方法对叶盘叶片具有优异的性能增强效果。

34.3.本技术的修饰材料由合金粉末、gd2zr2o7粉末和硬质陶瓷粉末组成,gd2zr2o7的使用能够提高修饰层抗熔融硅酸盐腐蚀的性能,硬质陶瓷粉末的添加进一步提高修饰层的承载能力和摩擦磨损性能,合金粉末中的金属颗粒可降低含陶瓷料修饰层与钛合金叶盘叶片接触面的热膨胀系数差异,有效改善基体与修饰层热物理、力学性能之间的不匹配性;利用三者的协同增效作用,所加工的钛合金叶盘叶片表现了优异的抗腐蚀、耐高温和磨损、可抵抗应力的性能,使本技术的表面增强加工方法可用于航空发动机中钛合金叶盘叶片的加工制造。

35.4.本技术限制合金粉末的组分为:ni 15%-25%、nb 5%-10%、cr18%-25%、w 13%-17%、ti 8%-20%、c 15%-22%、ta 0.5%-1.5%。利用各个组分的协同作用进一步提高了经表面修饰后叶盘叶片的力学强度和耐高温腐蚀性能。

具体实施方式

36.实施例

37.实施例1

38.一种钛合金叶盘叶片的表面增强加工方法,按照以下步骤:

39.s1.切铣:粗铣、半精铣、精铣;

40.采用五轴联动数控铣削技术切铣钛合金叶盘叶片,铣刀采用超硬锥形颈球头立铣刀(购自misumi-vina公司,型号ktbl-2),沿预定轨迹进行螺旋切割,粗铣加工余量为2mm,半精铣加工余量为0.5mm,精铣加工余量为0.15mm。

41.s2.激光强化;

42.将叶盘叶片固定于机床进行激光强化,其中吸收层为铝箔,激光能量为23j,光斑直径为4mm,光斑搭接率为13%。

43.s3.喷丸;

44.采用直径为0.3mm的铸钢丸,喷射压力为0.65mpa,覆盖率为200%,使用粗糙度测试仪(日本三丰sj-410高精度测试仪)测试叶盘叶片表面粗糙度,喷丸后叶盘叶片表面粗糙度为0.9μm。

45.s4.表面修饰;

46.采用等离子体喷涂技术进行钛合金叶盘叶片的表面修饰,喷涂参数为:氩气流量50l/min,氢气流量15l/min,电流580a,送粉速率40g/min,喷涂距离135mm,喷涂角度在45-90

°

内调节使叶盘叶片缝隙处都被均匀修饰;喷涂完毕后,将零件放入60℃烘箱中干燥,之后再于180℃下保持1.5h以固化。所述钛合金叶盘叶片表面所修饰材料的厚度为110μm。

47.按材料总重量计,所述修饰材料为:合金粉末22%,gd2zr2o7粉末30%、硬质陶瓷粉末48%。

48.按合金粉末的总重量计,所述合金粉末为:ni 20%、nb 8%、cr23%、w 15%、ti 14%、c 19%、ta 1%。

49.实施例2

50.一种钛合金叶盘叶片的表面增强加工方法,按照以下步骤:

51.s1.切铣:粗铣、半精铣、精铣;

52.采用五轴联动数控铣削技术切铣钛合金叶盘叶片,铣刀采用超硬锥形颈球头立铣刀(购自misumi-vina公司型号ktbl-2),沿预定轨迹进行螺旋切割,粗铣加工余量为4mm,半精铣加工余量为1mm,精铣加工余量为0.2mm。

53.s2.激光强化;

54.将叶盘叶片固定于机床进行激光强化,其中吸收层为铝箔,激光能量为21j,光斑直径为5mm,光斑搭接率为15%。

55.s3.喷丸;

56.采用直径为0.2mm的铸钢丸,喷射压力为0.5mpa,覆盖率为100%,使用粗糙度测试仪(日本三丰sj-410高精度测试仪)测试叶盘叶片表面粗糙度,喷丸后叶盘叶片表面粗糙度为0.8μm。

57.s4.表面修饰;

58.采用等离子体喷涂技术进行钛合金叶盘叶片的表面修饰,喷涂参数为:氩气流量40l/min,氢气流量10l/min,电流650a,送粉速率35g/min,喷涂距离130mm,喷涂角度在45-90

°

内调节使叶盘叶片缝隙处都被均匀修饰;喷涂完毕后,将零件放入60℃烘箱中干燥,之后再于180℃下保持2h以固化。所述钛合金叶盘叶片表面所修饰材料的厚度为80μm。

59.按材料总重量计,所述修饰材料为:合金粉末25%,gd2zr2o7粉末35%、硬质陶瓷粉末40%。

60.按合金粉末的总重量计,所述合金粉末为:ni 15%、nb 10%、cr 25%、w 13%、ti20%、c 16.5%、ta 0.5%。

61.实施例3

62.一种钛合金叶盘叶片的表面增强加工方法,按照以下步骤:

63.s1.切铣:粗铣、半精铣、精铣;

64.采用五轴联动数控铣削技术切铣钛合金叶盘叶片,铣刀采用超硬锥形颈球头立铣

刀(购自misumi-vina公司型号ktbl-2),沿预定轨迹进行螺旋切割,粗铣加工余量为1mm,半精铣加工余量为0.2mm,精铣加工余量为0.1mm。

65.s2.激光强化;

66.将叶盘叶片固定于机床进行激光强化,其中吸收层为铝箔,激光能量为25j,光斑直径为3mm,光斑搭接率为10%。

67.s3.喷丸;

68.采用直径为0.4mm的铸钢丸,喷射压力为0.8mpa,覆盖率为300%,使用粗糙度测试仪(日本三丰sj-410高精度测试仪)测试叶盘叶片表面粗糙度,喷丸后叶盘叶片表面粗糙度为1.2μm。

69.s4.表面修饰;

70.采用等离子体喷涂技术进行钛合金叶盘叶片的表面修饰,喷涂参数为:氩气流量55l/min,氢气流量20l/min,电流500a,送粉速率45g/min,喷涂距离140mm,喷涂角度在45-90

°

内调节使叶盘叶片缝隙处都被均匀修饰;喷涂完毕后,将零件放入60℃烘箱中干燥,之后再于200℃下保持1h以固化。所述钛合金叶盘叶片表面所修饰材料的厚度为130μm。

71.按材料总重量计,所述修饰材料为:合金粉末18%,gd2zr2o7粉末25%、硬质陶瓷粉末57%。

72.按合金粉末的总重量计,所述合金粉末为:ni 25%、nb 6.5%、cr 19%、w 17%、ti 11%、c 20%、ta 1.5%。

73.对比例1

74.与实施例1一致,区别在于:按材料总重量计,所述修饰材料为:合金粉末40%,gd2zr2o7粉末30%、硬质陶瓷粉末30%。

75.对比例2

76.与实施例1一致,区别在于:按合金粉末的总重量计,所述合金粉末为:ni 43%、nb 8%、cr 21%、ti 13%、c 15%。

77.对比例3

78.与实施例1一致,区别在于:喷丸后叶盘叶片表面粗糙度为1.8μm,所述步骤s4的等离子体喷涂技术中,送粉速率为60g/min,喷涂距离为135mm。

79.以上实施例中gd2zr2o7粉末购自深圳市旺达康新材料有限公司;硬质陶瓷粉末购自银箭工业品制造有限公司,型号ni30aa;所述合金粉末为自制,自制方法为:将合金粉末各组分按重量比配料并混合均匀后于1300℃下熔融,之后导入雾化器进行雾化,自然状态下冷却凝固,再将上述合金粉末于280℃的烘箱中干燥2小时即可。

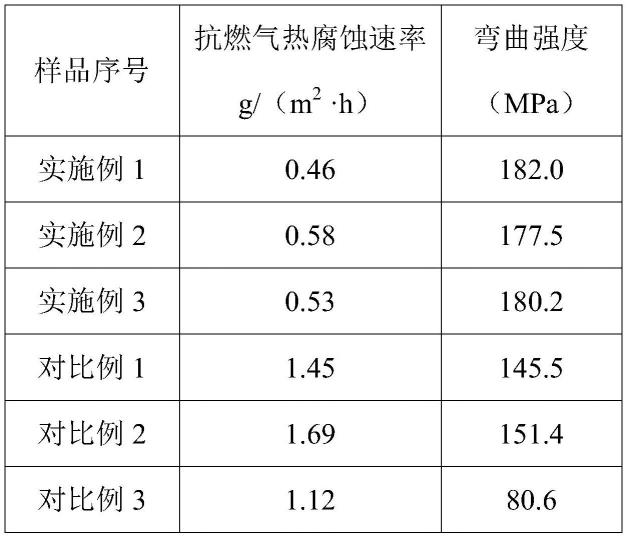

80.性能测试方法:

81.1.抗燃气热腐蚀性能:按照航空工业标准hb 7740-2017燃气热腐蚀试验方法进行测试,并目视观察表面腐蚀情况。

82.2.弯曲性能测试:按照hb 5434.6-2004规定进行测试弯曲强度。性能测试结果:

83.表1

84.

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1