一种核电用镍基合金及其制造方法与流程

本发明属于镍基合金材料制造,特别涉及一种核电用镍基合金及其制造方法。

背景技术:

1、核反应堆工作环境十分苛刻,堆内构件长期在高温、高压及辐照等工况下运行,特别是随着未来设计参数的不断提高,对原材料强度、塑性、耐腐蚀性能、抗辐射和长期稳定性提出了更高要求。

2、gh4145合金是一种时效硬化型镍基合金,其强化机制主要以固溶强化和γ′相时效沉淀硬化强化为主,具有良好的高温强度、抗氧化、抗疲劳和抗松弛等综合性能,广泛应用于核电领域反应堆内构件,应用形式有棒、环、丝等零部件。gh4145合金环件作为核电反应堆内的支撑件,作用十分关键,但由于gh4145合金高温强化元素含量相对较低,难以满足未来核反应堆需求,因此有必要开发出一种性能更优的核电用镍基合金环件。

3、中国专利cn102085556b公开了一种gh4033高温合金薄壁环件的碾轧成形方法,其步骤包括:制坯、装机、碾轧、热轧和固溶处理。所述镍基合金gh4033的主要化学元素含量(重量百分比)为:c:0.03~0.08%,cr:19.0~22.0%,al:0.60~1.00%,ti:2.40~2.80%,fe≤4.0%,b≤0.010%,ce≤0.010%,mn≤0.35%,si≤0.65%,p≤0.015%,s≤0.007%,余量为ni。该专利主要针对镍基高温合金gh4033进行研制,高温强化元素较低,生产难度较低。

技术实现思路

1、本发明的目的在于提供一种核电用镍基合金及其制造方法,该镍基合金环件的室温和高温力学性能、耐腐蚀性能更优,其室温抗拉强度≥1250mpa,室温屈服强度≥1050mpa,室温延伸率≥15%,350℃抗拉强度≥1100mpa,350℃屈服强度≥950mpa,350℃延伸率≥20%,可用于核电反应堆内的支撑件。

2、为达到上述目的,本发明的技术方案是:

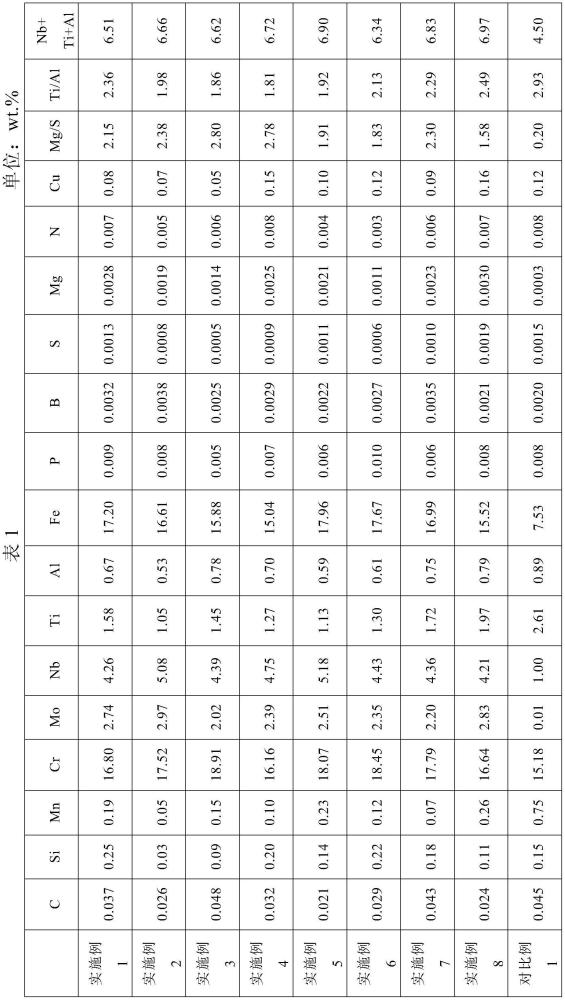

3、一种核电用镍基合金,其化学成分重量百分比为:c:0.020~0.050%,si≤0.30%,mn≤0.30%,cr:16.0~19.0%,mo:2.0~3.0%,nb:4.20~5.20%,ti:1.00~2.00%,al:0.50~0.80%,fe:15.0~18.0%,p:0.005~0.010%,b:0.0020~0.0040%,s≤0.002%,mg:0.0010~0.0030%,n≤0.010%,cu≤0.20%,余量包含ni和其它不可避免的杂质,且需同时满足:

4、1.5≤mg/s≤3.0,

5、1.8≤ti/al≤2.5,

6、6.3<al+ti+nb<7.0。

7、优选的,余量为ni和其它不可避免的杂质。

8、本发明所述镍基合金的室温抗拉强度≥1250mpa,室温屈服强度≥1050mpa,室温延伸率≥15%,350℃抗拉强度≥1100mpa,350℃屈服强度≥950mpa,350℃延伸率≥20%。

9、本发明还提供一种核电用镍基合金环件,其化学成分重量百分比为:c:0.020~0.050%,si≤0.30%,mn≤0.30%,cr:16.0~19.0%,mo:2.0~3.0%,nb:4.20~5.20%,ti:1.00~2.00%,al:0.50~0.80%,fe:15.0~18.0%,p:0.005~0.010%,b:0.0020~0.0040%,s≤0.002%,mg:0.0010~0.0030%,n≤0.010%,cu≤0.20%,余量包含ni和其它不可避免的杂质,且需同时满足:

10、1.5≤mg/s≤3.0,

11、1.8≤ti/al≤2.5,

12、6.3<al+ti+nb<7.0。

13、优选的,所述余量为ni和其它不可避免的杂质。

14、本发明所述镍基合金环件的室温抗拉强度≥1250mpa,室温屈服强度≥1050mpa,室温延伸率≥15%,350℃抗拉强度≥1100mpa,350℃屈服强度≥950mpa,350℃延伸率≥20%。

15、在本发明所述核电用镍基合金及环件的化学成分设计中:

16、碳:是高温合金中碳化物形成的必需元素。适量的碳化物对提高强度和细化晶粒有利;当碳含量过高时,会导致显微组织偏析加剧和韧性下降,因此碳含量优先在0.020~0.050%。

17、硅:在冶炼中起脱氧作用,但在一些镍基高温合金中为有害元素。硅含量过高会促进镍基合金有害相析出,并使加工和韧性劣化,因此硅控制在≤0.30%。

18、锰:起到稳定奥氏体的作用,但在一些镍基高温合金中为有害元素。锰过高不利于耐蚀性,降低镍基合金的热塑性和抗氧化性能,因此锰含量应控制在≤0.30%。

19、铬:提高耐蚀性能和抗氧化性能的重要元素,与镍和铁一起形成奥氏体基体。铬含量过高,会增大金属间化合物析出倾向,以及恶化热加工性能,因此铬含量应控制在16.0~19.0%。

20、钼:可提高高温强度和改善合金耐蚀性,尤其是在与铬复合作用的情况下,其耐点蚀当量是铬的3.3倍,但过高容易加剧偏析影响热塑性,另外钼价格较高,因此钼控制在2.0~3.0%。

21、铌:是高温强化相的形成元素,能有效提高合金的高温强度和高温稳定性。铌含量加入过多,容易形成偏析,恶化合金性能,因此铌含量控制在4.20~5.20%。

22、铝:是高温强化相的的形成元素,能有效提高合金的高温强度和高温稳定性。铝含量过高会增加合金热加工的难度,所以铝含量控制在0.5~0.8%。

23、钛:是高温强化相的的形成元素,能有效提高合金的高温强度和高温稳定性。钛含量过多就会产生有害相,造成合金塑性变差,所以钛含量控制在1.00~2.00%。

24、铁:与镍和铬一起形成奥氏体基体。适量铁能替换部分镍可以显著降低合金成本。铁含量过多会促进有害相析出,造成合金性能恶化,因此铁含量控制在15.0~18.0%。

25、磷:微量磷在一些镍基合金中能提高合金的高温持久性能和蠕变寿命。磷含量过多对合金的辐照性能不利,以及会加剧偏析,恶化合金的热加工性能,因此磷含量控制在0.005-0.010%。

26、硼:镍基高温合金中微量硼能强化晶界,提高合金的高温持久性能和蠕变寿命。硼含量过多对合金的辐照性能不利,以及产生过多硼化物恶化合金的热加工性能,因此硼含量控制在0.0020-0.0040%。

27、硫:是合金中的杂质元素,出于热塑性和耐蚀性的考虑,这个元素含量越少越好,因此硫含量控制在≤0.0020%。

28、镁:微量镁元素可以起到净化晶界的效果,提升晶界强度,提高合金高温热塑性。过多的镁含量会产生低熔点有害相,恶化合金热塑性,因此镁含量控制在0.0010-0.0030%。

29、氮:是强奥氏体形成元素,可以提高奥氏体相的耐腐蚀性能,但在沉淀硬化型镍基合金中氮极易与ti、nb元素结合,形成脆性氮化物相,恶化合金的热加工性能和疲劳性能,因此氮含量控制在≤0.010%。

30、铜:提高耐腐蚀性的元素,但在一些镍基高温合金中为有害元素。铜含量过高,不利于提高合金强度,以及降低合金热加工性,因此铜含量控制在≤0.20%。

31、镍:作为强烈的形成和扩大奥氏体区的元素,可以提高奥氏体组织的稳定性,是镍基合金基体元素。

32、al、ti、nb元素是高温强化相当主要形成元素,不同的al、ti、nb含量对高温强化相的析出数量和组成有显著影响,本发明通过提高nb元素含量、适当降低al、ti含量,使得本发明合金在γ′强化相基础上增加γ″强化相,起到复合强化效果,并使得3种元素含量满足以下2个条件:1.8≤ti/al≤2.5,6.3<al+ti+nb<7.0,保证了γ′和γ″相合适的析出数量和比例,使得本发明合金的室温和高温强度大幅提升。

33、微量镁元素和硼元素可以起到净化晶界的效果,并使1.5≤mg/s≤3.0,有利于降低杂质元素硫的不利影响,提高合金晶界强度和改善热塑性,提高合金持久性能。

34、本发明所述核电用镍基合金环件的制造方法,其包括:真空感应冶炼→电渣重熔冶炼→真空自耗重熔冶炼→锻造开坯→冲孔扩环→轧环→成品环件;其中,

35、按照上述成分真空感应冶炼、电渣重熔和真空自耗重熔组成的三联冶炼工艺,获得自耗锭;

36、所述锻造开坯工艺:锻造加热温度1080~1150℃,自耗锭在快锻机上通过5~8火镦拔及镦饼,锻造至厚度350~450mm厚饼坯,终锻温度≥960℃;

37、所述冲孔扩环工艺:冲孔扩环加热温度1050~1120℃,采用ф300~400mm冲头对饼坯进行冲孔,然后在快锻机上进行3~6火马架扩环,每火次扩环变形量≤40%,扩环至外径ф1400~1600mm、内径ф900~1100mm、高度300~400mm的环坯,终锻温度≥940℃;

38、所述轧环工艺:环坯加热温度1020~1100℃,环坯进行2~3火轧环,末火次轧环变形量≥30%,扩环至外径ф2100~2300mm、内径ф1900~2100mm、高度250~350mm的环件毛坯,终轧温度≥920℃;

39、最终该环件毛坯经常规固溶时效处理和机加工后得到成品环件。

40、优选的,所述真空感应冶炼工艺包括,按权利要求4或5的化学成分进行配料,熔炼过程真空度控制在≤3.0pa,首先熔化期加入ni、mo、fe主料,熔清后进行精炼,分批次加入cr、al、ti、nb合金,熔化并进行精炼,精炼温度控制在1450~1500℃,精炼总时间≥45min;最后取成品样进行成分分析,钢水化学成分满足控制目标要求后,出钢浇注真空感应电极,真空感应电极浇铸温度控制在1410~1470℃。

41、优选的,所述电渣重熔冶炼工艺包括:真空感应电极进行精整处理去除表面氧化皮,采用氩气保护电渣炉进行电渣重熔,电渣熔速设定2.5~4.5kg/min,电渣锭脱模后空冷。

42、优选的,所述真空自耗重熔冶炼工艺包括,自耗熔速设定在3.0~4.5kg/min,自耗锭脱模后空冷;脱模后的自耗锭进行均匀化处理,均匀化温度为1130~1210℃,均匀化时间≥48h。

43、在本发明所述制造方法中:

44、熔炼过程真空度控制在≤3.0pa,首先熔化期加入ni、mo、fe等主料,熔清后进行精炼,分批次加入cr、al、ti、nb等合金,熔化并进行精炼,精炼温度控制在1450~1500℃,精炼总时间≥45min;最后取成品样进行成分分析,钢水化学成分满足控制目标要求后,出钢浇注真空感应电极,真空感应电极浇铸温度控制在1410~1470℃。

45、电渣重熔冶炼工艺中,真空感应电极进行精整处理去除表面氧化皮,采用氩气保护电渣炉进行电渣重熔,电渣熔速设定2.5-4.5kg/min,电渣锭脱模后空冷。

46、真空自耗重熔冶炼工艺中,对电渣锭表面进行研磨至金属本色,不允许存在氧化皮及其他污染物等,自耗熔速设定在3.0-4.5kg/min,自耗锭脱模后空冷。

47、脱模后的自耗锭进行均匀化处理,均匀化温度为1130~1210℃,均匀化时间≥48h。

48、锻造开坯工艺中,将自耗锭研磨去除表面氧化皮,锻造加热温度1080~1150℃,自耗锭在快锻机上通过5~8火镦拔及镦饼,多火次镦拔破碎铸态组织,提高合金热塑性,锻造至厚度350~450mm厚饼坯,终锻温度≥960℃。

49、冲孔扩环工艺中,冲孔扩环加热温度1050~1120℃,采用ф300~400mm冲头对饼坯进行冲孔,然后在快锻机上进行3~6火马架扩环,每火次扩环变形量≤40%,扩环至外径ф1400~1600mm、内径ф900~1100mm、高度300~400mm的环坯,终锻温度≥940℃。由于本发明合金高温强化元素al+ti+nb含量相比gh4145合金有大幅度提高,扩环难度大幅提高,扩环过程中合理匹配每火次变形量、开锻温度和终锻温度,使得扩环后环坯不出现开裂情况。

50、轧环工艺中,环坯加热温度1020~1100℃,环坯进行2~3火轧环,末火次轧环变形量≥30%,扩环至外径ф2100~2300mm、内径ф1900~2100mm、高度250~350mm的环件毛坯,终轧温度≥920℃。由于本发明合金高温强化元素含量高,轧环变形抗力增大和热塑性区间窄,轧环过程中通过合理控制变形量和变形温度范围,使得轧制的环件获得理想的力学性能。最终该环件毛坯经固溶时效处理和机加工后得到成品环件。

51、与现有技术相比,本发明的优点或有益效果在于:

52、相比于gh4145合金,本发明通过提高nb元素含量、适当降低al、ti含量,并使得3种元素含量满足以下2个条件:1.8≤ti/al≤2.5,6.3<al+ti+nb<7.0,使得合金中析出适量的γ′和γ″两种强化相,进一步提高合金的室温和高温强度。

53、本发明cr含量控制在16.0~19.0%和mo含量控制在2.0~3.0%,进一步提高了合金的耐腐蚀性能(腐蚀性能按pren=cr%+3.3*mo%+16*n%值对比)。另外通过增加fe含量至15.0~18.0%,降低了合金的成本。

54、优化微量元素和杂质元素的含量,通过添加合适的mg含量和摸索加入方式与收得率关系,控制mg含量0.0010~0.0030%并使1.5≤mg/s≤3.0,提高合金晶界强度和改善热塑性,另外b含量控制在0.0020~0.0040%,p元素控制在0.005~0.010%,提高持久蠕变性能又保证良好的抗辐照性能。

55、通过合理的真空感应、电渣重熔和真空自耗重熔组成的三联冶炼工艺,获得高纯净低偏析铸锭,然后通过优化锻造开坯、冲孔扩环和轧环的热加工参数,最终制造出一种室温和高温力学性能、耐腐蚀性能和抗辐射更优的镍基合金环件。

56、本发明的有益效果:

57、按照本发明提供的化学成分和生产工艺制备的镍基合金环件,具有良好的室温和高温力学性能、耐腐蚀性能,其室温抗拉强度≥1250mpa,室温屈服强度≥1050mpa,室温延伸率≥15%,350℃抗拉强度≥1100mpa,350℃屈服强度≥950mpa,350℃延伸率≥20%,可用于核电反应堆内的支撑件。

- 还没有人留言评论。精彩留言会获得点赞!