基于流变压铸的高硬度铝合金及其制备方法与流程

1.本发明涉及铝合金技术领域,尤其涉及一种基于流变压铸的高硬度铝合金及其制备方法。

背景技术:

2.半固态压铸是一种新型压铸技术,其主要分为触变压铸和流变压铸两类,触变压铸由于流程长、成本高,目前工业应用范围较窄。流变压铸是目前应用较为广泛的半固态压铸技术。流变压铸的一般流程是:将待压铸合金熔炼,制备半固态浆料,压铸成型。目前,半固态浆料的制备方法存在较多的技术路线,如双螺旋剪切制备半固态浆料技术,通入惰性气体的giss技术,利用波浪形倾斜板冷却的wsp技术,先采用少量固相混合,再经过导流器制备半固态浆料的sim技术等。但无论半固态浆料的制备方法如何不同,前期熔炼工艺基本相同,即采用略高于待压铸金属液相线的温度(高10~20℃)熔炼,得到熔体。另外在现有工业实践中,一般是在大型的熔炼炉中熔炼出大量的合金熔体,然后舀入舀料勺(浇包),在舀料勺通入气体、搅拌后得到半固态浆料,或者在另外一个保温炉中进行通气搅拌,得到板固体浆料。采用这种工艺,要对合金熔体进行长时间的保温。单次压铸需要的浆料较少,而熔炼炉往往体积相对较大。另一方面则主要是对本领域技术人员而言,保持流变压铸过程中浆料的成分一致是行业面对的难题,因此为了一定程度上提升浆料均匀性,在前段对合金熔体进行了长时间的保温。

3.另一方面,铝硅合金在现代工业中具有广泛的应用,因为它们的比强度较高,制造和回收成本低。在al-si合金的回收过程中,重熔工业废铝是一道不可或缺的程序。这种合金还含有一些其他杂质元素,如铁元素。由于它可能存在于低纯度合金材料中,如商业铝硅合金,也可能通过未受保护的铁质坩埚,工具或设备的污染而引入。在铝合金中,各种富铁的中间相通常以微米尺度金属间化合物颗粒的形式存在,如α-alfesi相(al8fe2si),β-alfesi相(al9fe2si2)和al

13

fe4相。其中β-alfesi由于其高硬度和针状的形貌,对铝合金的力学性能有很大的不利影响。例如β-alfesi颗粒会使铝基体开裂,引起应力集中,降低合金的硬度,强度和伸长率。相比之下,α-alfesi金属间化合物由于汉字状或鱼骨的形态而危害较小。因此,抑制β-alfesi金属间化合物的形成和减少铁杂质的有害影响对工业生产具有重要意义。现有技术中,一般是通过在合金中引入mn等元素,来实现物相的转换。但这种引入提升了成本,且也会一定程度上影响压铸性能。

技术实现要素:

4.本发明所要解决的技术问题在于,提供一种基于流变压铸的高硬度铝合金的制备方法,其可提升铝合金硬度。

5.本发明还要解决的技术问题在于,提供一种高硬度铝合金。

6.为了解决上述技术问题,本发明提供了一种基于流变压铸的高硬度铝合金的制备方法,其包括:

7.(1)提供铝合金坯体;

8.(2)将所述铝合金坯体熔炼,得到熔体;其中,熔炼温度比所述铝合金坯体的熔化液相线高50~120℃;

9.(3)将所述熔体降温至预设温度,得到合金熔体;其中,所述预设温度比所述铝合金坯体的熔化液相线高15~60℃;

10.(4)当所述合金熔体冷却至预设温度后,立即将所述合金熔体制备成半固态浆料;

11.(5)将所述半固态浆料流变压铸。

12.作为上述技术方案的改进,所述铝合金坯体为al8si系铝合金,其fe含量为0.5~3wt%。

13.作为上述技术方案的改进,所述铝合金坯体为al8si系铝合金,其fe含量≥2wt%。

14.作为上述技术方案的改进,步骤(2)中,熔炼温度为720~730℃;

15.步骤(3)中,所述预设温度为640~660℃。

16.作为上述技术方案的改进,步骤(3)中,所述熔体的冷却速度为5~20℃/s。

17.作为上述技术方案的改进,步骤(2)中,将铝合金坯体在熔炼炉中熔炼;步骤(3)中,将熔体在熔炼炉中冷却。

18.作为上述技术方案的改进,步骤(4)中,当合金熔体冷却至预设温度后,立即采用舀勺从所述熔炼炉中舀出合金熔体,并在采用搅拌棒在所述舀勺内搅拌,得到半固态浆料。

19.作为上述技术方案的改进,步骤(1)中,所述铝合金坯体为回收废铝材。

20.相应的,本发明还公开了一种高硬度铝合金,其由上述的制备方法制备而得。

21.实施本发明,具有如下有益效果:

22.本发明的高硬度铝合金的制备方法,在熔炼时采用高于铝合金坯体熔化液相线高50~120℃的温度,改变了熔体的结构。进一步的,本发明在合金熔体冷却之后直接进行半固态浆料的制备,而不进行保温操作。两者结合,使得压铸成品中β-alfesi的含量大幅降低,消除了铁杂质的不利影响,同时提升了成品的硬度。

附图说明

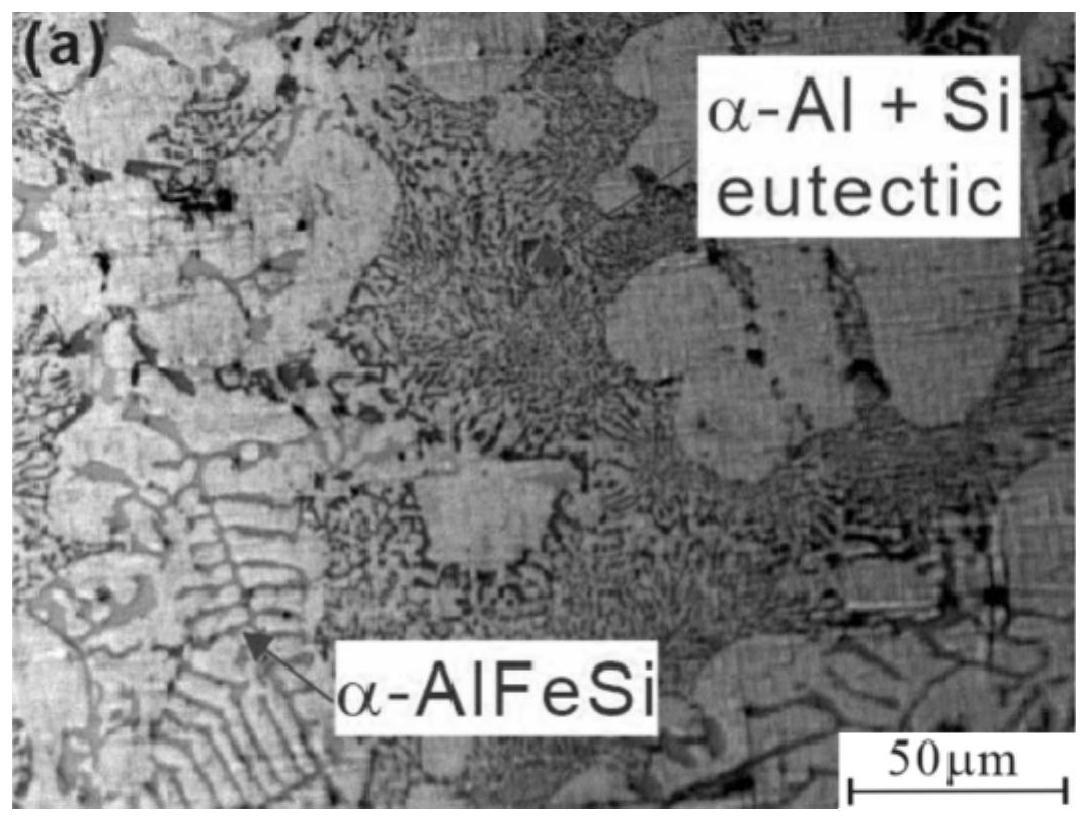

23.图1是本发明实施例2中铝合金的光学显微组织图;

24.图2是本发明对比例1中铝合金的光学纤维组织图;

25.图3是本发明试验例中实施例2一次循环后所得铝合金的电镜图;

26.图4是本发明试验例中实施例2二次循环后所得铝合金的电镜图;

27.图5是本发明试验例中对比例1一次循环后所得铝合金的电镜图;

28.图6是本发明试验例中对比例1二次循环后所得铝合金的电镜图。

具体实施方式

29.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进一步地详细描述。

30.本发明提供了一种基于流变压铸的高硬度铝合金的制备方法,其包括以下步骤:

31.(1)提供铝合金坯体;

32.其中,铝合金坯体可为新生产的铝锭,也可为回收废铝材,但不限于此。优选的,可

选用回收废铝材。经验证,本发明制备方法所实现的β-alfesi到α-alfesi的转变是可再循环的过程,在不加入任何添加剂、改性剂,不加入任何复杂工艺,不采用任何复杂设备的情况下,均可实现再循环。故本发明可实现废旧铝材的多次循环再利用。

33.具体的,从化学成分上讲,本技术的铝合金坯体可为流变压铸领域常用的铝合金,如a357、a356等,但不限于此。优选的,在发明的一个实施例中,铝合金坯体为al8si系铝合金,其fe含量为0.5~3wt%。示例性的,fe含量为0.6wt%、0.8wt%、1.2wt%、1.6wt%、2.1wt%、2.2wt%、2.4wt%、2.7wt%或2.8wt%,但不限于此。具体的,al8si系铝合金的化学成分为:si 7.0~8.8%,fe 0.6~3%,cu 0.05~0.5%,mn 0.05~0.5%,mg 0.05~0.3%,zn 0.01~0.1%,ti 0.1~0.5%,ni0.01~0.2%,al为余量。上述铝合金坯体经本发明制备方法得到的成品的硬度高,且无明显缺陷。进一步优选的,在本发明的另一个实施例中,铝合仅坯体为al8si系铝合金,且其fe含量≥2wt%,更具体的为2~3wt%。具体的,发明人通过实验意外地发现,当铝合金坯体中fe含量≥2wt%后,凝固过程中会产生较多的含铁多的过冷区域,从而使得α-alfesi相含量提升。

34.(2)将所述铝合金坯体熔炼,得到熔体;

35.具体的,将铝合金坯体在熔炼炉中熔炼,并进行精炼除气,得到熔体。

36.其中,熔炼温度比铝合金坯体的熔化液相线高50~120℃。通过高温熔炼,可使得压铸成品中形成α-alfesi相,而非β-alfesi相。其中,铝合金坯体的熔化液相线可由dsc法测定而得,即将铝合金坯体加入dsc设备,以2℃/min升温测定。优选的,熔炼温度比铝合金坯体的熔化液相线高80~110℃。进一步优选的,熔炼温度为720~730℃。

37.(3)将熔体降温至预设温度,得到合金熔体;

38.具体的,在本发明的一个实施例中,可将熔体通过浇包转移至保温炉中进行降温。在本发明的另一个实施例中,直接在熔炼炉内进行冷却,但不限于此。

39.其中,预设温度为比所述铝合金坯体的熔化液相线高15~60℃。通过降温操作,可在确保形成α-alfesi相的同时,提升硬度。优选的,该预设温度比铝合金坯体的熔化液相线高40~60℃。进一步优选的,预设温度为640~660℃。

40.其中,熔体的冷却速度为5~20℃/s,示例性的为8℃/s、10℃/s、13℃/s、15℃/s、17℃/s或18℃/s,但不限于此。

41.(4)当所述合金熔体冷却至预设温度后,立即将所述合金熔体制备成半固态浆料;

42.具体的,在本发明的一个实施例中,可通过舀勺将熔炼炉/保温炉中的合金熔体舀出,并采用拌棒在所述舀勺内搅拌,得到半固态浆料,但不限于此。本发明省略了原工序中长期保温的工序。经试验证明,不经过长期保温,既可以保证压铸样品各项性能的稳定性,也能提升硬度,降低fe的不利影响。

43.(5)将半固态浆料流变压铸。

44.相应的,本发明还公开了一种高硬度的铝合金,其通过上述制备方法制备而得,其不仅消除了fe的不利影响,还提升了硬度;此外,也不影响其他相关性能。具体的,在本发明的一个实施例中,当采用al8si系铝合金时,压铸成品的抗拉强度为210-230mpa,伸长率为8-11%,导热系数为165-180w/(m

·

k),维氏硬度为66~74hv布氏硬度为70-85hb。

45.下面以具体实施例对本发明进行详细说明:

46.实施例1

47.本实施例提供一种基于流变压铸的高硬度铝合金的制备方法,其包括:

48.(1)提供铝合金坯体;

49.其中,铝合金坯体为废旧回收铝材,其化学成分为:si 8.39%,fe 0.74%,cu 3.68%,mn 0.14%,mg 0.05%,zn 1.37%,pb 0.05%,ni 0.05%,ti 0.04%,cr 0.02%,v 0.006%,al为余量。

50.经检测,其液相线温度为620℃。

51.(2)将铝合金坯体在熔炼炉熔炼,精炼除气,得到熔体;其中,熔炼温度为680℃。

52.(3)将熔体在熔炼炉内降温至640℃,得到合金熔体;其中,降温速率为2℃/s;

53.(4)立即将合金熔体制备成半固态浆料;

54.具体的,当合金熔体冷却至640℃后,立即采用舀勺从熔炼炉中舀出合金熔体,并在采用搅拌棒在舀勺内搅拌,得到半固态浆料。

55.(5)将半固态浆料流变压铸。

56.实施例2

57.本实施例提供一种基于流变压铸的高硬度铝合金的制备方法,其包括:

58.(1)提供铝合金坯体;

59.其中,铝合金坯体为废旧回收铝材,其化学成分为:

60.si 7.31%,fe 0.76%,cu 0.15%,mn 0.15%,mg 0.12%,zn 1.45%,ti 0.03%,ni 0.06%,al为余量。

61.经检测,其液相线温度为610℃。

62.(2)将铝合金坯体在熔炼炉熔炼,精炼除气,得到熔体;其中,熔炼温度为700℃。

63.(3)将熔体在熔炼炉内降温至630℃,得到合金熔体;其中,降温速率为10℃/s;

64.(4)立即将合金熔体制备成半固态浆料;

65.具体的,当合金熔体冷却至630℃后,立即采用舀勺从熔炼炉中舀出合金熔体,并在采用搅拌棒在舀勺内搅拌,得到半固态浆料。

66.(5)将半固态浆料流变压铸。

67.实施例3

68.本实施例提供一种基于流变压铸的高硬度铝合金的制备方法,其包括:

69.(1)提供铝合金坯体;

70.其中,铝合金坯体为废旧回收铝材,其化学成分为:

71.si 7.31%,fe 0.76%,cu 0.15%,mn 0.15%,mg 0.12%,zn 1.45%,ti 0.03%,ni 0.06%,al为余量。

72.经检测,其液相线温度为610℃。

73.(2)将铝合金坯体在熔炼炉熔炼,精炼除气,得到熔体;其中,熔炼温度为720℃。

74.(3)将熔体在熔炼炉内降温至650℃,得到合金熔体;其中,降温速率为10℃/s;

75.(4)立即将合金熔体制备成半固态浆料;

76.具体的,当合金熔体冷却至650℃后,立即采用舀勺从熔炼炉中舀出合金熔体,并在采用搅拌棒在舀勺内搅拌,得到半固态浆料。

77.(5)将半固态浆料流变压铸。

78.实施例4

79.本实施例提供一种基于流变压铸的高硬度铝合金的制备方法,其包括:

80.(1)提供铝合金坯体;

81.其中,铝合金坯体为废旧回收铝材,其化学成分为:

82.si 7.31%,fe 2.18%,cu 0.15%,mn 0.15%,mg 0.12%,zn 1.45%,ti 0.03%,ni 0.06%,al为余量。

83.经检测,其液相线温度为615℃。

84.(2)将铝合金坯体在熔炼炉熔炼,精炼除气,得到熔体;其中,熔炼温度为720℃。

85.(3)将熔体在熔炼炉内降温至650℃,得到合金熔体;其中,降温速率为10℃/s;

86.(4)立即将合金熔体制备成半固态浆料;

87.具体的,当合金熔体冷却至650℃后,立即采用舀勺从熔炼炉中舀出合金熔体,并在采用搅拌棒在舀勺内搅拌,得到半固态浆料。

88.(5)将半固态浆料流变压铸。

89.对比例1

90.本对比例提供一种基于流变压铸的高硬度铝合金的制备方法,其包括:

91.(1)提供铝合金坯体;

92.其中,铝合金坯体为废旧回收铝材,其化学成分为:

93.si 7.31%,fe 0.76%,cu 0.15%,mn 0.15%,mg 0.12%,zn 1.45%,ti 0.03%,ni 0.06%,al为余量。

94.经检测,其液相线温度为610℃。

95.(2)将铝合金坯体在熔炼炉熔炼,精炼除气,得到熔体;其中,熔炼温度为630℃。

96.(3)将熔体在熔炼炉中保温10min(保温温度:630℃),得到合金熔体;

97.(4)立即将合金熔体制备成半固态浆料;

98.具体的,当合金熔体冷却至630℃后,立即采用舀勺从熔炼炉中舀出合金熔体,并在采用搅拌棒在舀勺内搅拌,得到半固态浆料。

99.(5)将半固态浆料流变压铸。

100.对比例2

101.本对比例提供一种基于流变压铸的高硬度铝合金的制备方法,其包括:

102.(1)提供铝合金坯体;

103.其中,铝合金坯体为废旧回收铝材,其化学成分为:

104.si 7.31%,fe 0.76%,cu 0.15%,mn 0.15%,mg 0.12%,zn 1.45%,ti 0.03%,ni 0.06%,al为余量。

105.经检测,其液相线温度为610℃。

106.(2)将铝合金坯体在熔炼炉熔炼,精炼除气,得到熔体;其中,熔炼温度为700℃。

107.(3)立即将合金熔体制备成半固态浆料;

108.具体的,精炼除气完毕的熔体立即采用舀勺从熔炼炉中舀出合金熔体,并在采用搅拌棒在舀勺内搅拌,得到半固态浆料。

109.(4)将半固态浆料流变压铸。

110.对比例3

111.本对比例提供一种基于流变压铸的高硬度铝合金的制备方法,其包括:

112.(1)提供铝合金坯体;

113.其中,铝合金坯体为废旧回收铝材,其化学成分为:

114.si 7.31%,fe 0.76%,cu 0.15%,mn 0.15%,mg 0.12%,zn 1.45%,ti 0.03%,ni 0.06%,al为余量。

115.经检测,其液相线温度为610℃。

116.(2)将铝合金坯体在熔炼炉熔炼,精炼除气,得到熔体;其中,熔炼温度为760℃。

117.(3)将熔体在熔炼炉内降温至630℃,得到合金熔体;其中,降温速率为10℃/s;

118.(4)立即将合金熔体制备成半固态浆料;

119.具体的,当合金熔体冷却至630℃后,立即采用舀勺从熔炼炉中舀出合金熔体,并在采用搅拌棒在舀勺内搅拌,得到半固态浆料。

120.(5)将半固态浆料流变压铸。

121.对比例4

122.本对比例提供一种基于流变压铸的高硬度铝合金的制备方法,其包括:

123.(1)提供铝合金坯体;

124.其中,铝合金坯体为废旧回收铝材,其化学成分为:

125.si 7.31%,fe 0.76%,cu 0.15%,mn 0.15%,mg 0.12%,zn 1.45%,ti 0.03%,ni 0.06%,al为余量。

126.经检测,其液相线温度为610℃。

127.(2)将铝合金坯体在熔炼炉熔炼,精炼除气,得到熔体;其中,熔炼温度为700℃。

128.(3)将熔体在熔炼炉内降温至620℃,得到合金熔体;其中,降温速率为10℃/s;

129.(4)立即将合金熔体制备成半固态浆料;

130.具体的,当合金熔体冷却至630℃后,立即采用舀勺从熔炼炉中舀出合金熔体,并在采用搅拌棒在舀勺内搅拌,得到半固态浆料。

131.(5)将半固态浆料流变压铸。

132.试验例

133.本试验例旨在验证本发明中的制备方法是否具备可循环性;

134.具体的,将实施例2得到的铝合金按照实施例2的制备方法重新循环2次,每次选取少量的样品采用扫描电子显微镜做测试,结果如图3(一次循环)、图4(二次循环)所示,从图中可以看出,一次循环、二次循环的样品中均出现了许多α-alfesi相。

135.另一方面,将对比例1得到的铝合金按照对比例1的制备方法重新循环2次,每次选取少量的样品采用扫描电子显微镜做测试,结果如图5(一次循环)、图6(二次循环)所示,从图中可以看出,一次循环、二次循环的样品中均出现了大量的β-alfesi相。

136.将实施例1~4、对比例1~4得到的铝合金做测试,具体结果如下:

[0137][0138]

由表中可以看出,通过本技术方案的技术手段,可有效提升铝合金的硬度,使其维氏硬度≥66hv,布氏硬度≥73hb。通过实施例2与对比例1~4的对比可以看出,若变更本技术方案的工艺路线,则无法达到上述效果。

[0139]

以上所述是发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1