航空发动机涂层其制备方法和应用、航空发动机、航空器

1.本发明涉及材料表面改性技术领域,具体而言,涉及一种航空发动机涂层其制备方法和应用、航空发动机、航空器。

背景技术:

2.目前的航空飞行器大多都是燃油驱动型的飞行器,但是随着对节约能源的号召以及对环境保护的响应,航空业也在逐步探索未来可替代传统化学能源的新型燃料。氢燃料是航空业中降低碳排放的关键。氢燃料的燃烧产物只有水和少量的氮氧化物,没有碳氧化物生成,且氢燃料航空发动机具有高功率密度和零碳排放的优点,是未来航空业的理想动力方式。与传统航空发动机相比,不仅在碳排放方面具有优势,氢燃料航空发动机还具有起动性能好、燃料消耗低、单位推力大等优势。

3.由于航空发动机的服役温度较高,且目前传统的航空发动机在应用于氢燃料驱动的航空飞行器时,部件表面的涂层容易腐蚀开裂,影响部件的性能,进而影响飞行器的服役安全,因此,亟需提出一种新的航空发动机涂层,以解决上述问题。

4.鉴于此,特提出本发明。

技术实现要素:

5.本发明的目的在于提供一种航空发动机涂层其制备方法和应用、航空发动机、航空器。

6.本发明是这样实现的:

7.第一方面,本发明提供一种航空发动机涂层,包括热障涂层及其表面的yb3al5o

12

层,所述热障涂层的材料包括y2o3和zro2,所述yb3al5o

12

层包括由al、yb和zro2原位反应生成。

8.在可选的实施方式中,所述yb3al5o

12

层和热障涂层的厚度之比为 1:60~1:10。

9.第二方面,本发明提供一种如前述实施方式所述的航空发动机涂层的制备方法,包括在热障涂层的表面镀al-yb层,所述al-yb层与zro2原位反应生成yb3al5o

12

层。

10.在可选的实施方式中,所述al-yb层的材料按重量份计包括al: 40~80wt%,yb:20~60wt%。

11.优选地,所述al-yb层的材料为al单质和yb单质。

12.在可选的实施方式中,镀al-yb层的方法包括将混合好的al、yb粉末通过电弧离子镀或磁控溅射镀在热障涂层表面;优选地,镀al-yb层的方法为电弧离子镀。

13.优选地,所述电弧离子镀的参数包括:电压20~30v,电流80~90a,沉积气压0.2~0.3pa,沉积温度180~200℃,偏压-75~-85v,占空比25~35%,靶基距100~140mm。

14.优选地,沉积温度为180~200℃;更优选地,沉积温度为200℃,偏压

ꢀ‑

80v,占空比30%,靶基距120mm。

15.在可选的实施方式中,在进行电弧离子镀之前还包括对所述热障涂层进行溅射清

洗。

16.优选地,所述溅射清洗包括对操作室进行抽真空和加热后,打开弧电源和偏压电源对所述热障涂层进行溅射清洗。

17.优选地,操作室的真空度小于9

×

10-3

pa,加热温度100~400℃,加热时间2h,操作室内的工作气压为0.2~0.3pa,脉冲负偏压的强度为500~700v。

18.在可选的实施方式中,所述原位反应生成yb3al5o

12

层包括将表面镀有 al-yb层的热障涂层进行热处理。

19.优选地,热处理温度为900~1100℃,升温速率为5~10℃/min,热处理时间2~6h,处理完成后保温1~4h,随炉冷却。

20.优选地,热处理温度为900~1000℃,更优选为900~980℃。

21.第三方面,本发明提供一种航空发动机,其包括如前述实施方式所述的涂层或包括如前述实施方式任一项所述的方法制得的涂层。

22.优选地,所述涂层涂覆在所述航空发动机的表面。

23.第四方面,本发明提供一种航空器,包括如前述实施方式所述的航空发动机。

24.第五方面,本发明提供一种如前述实施方式所述的涂层或如前述实施方式任一项所述的方法制得的涂层在机械结构表面抗水蒸气腐蚀中的应用。

25.本发明具有以下有益效果:

26.本发明提供了一种航空发动机涂层其制备方法和应用、航空发动机、航空器,通过在热障涂层表面镀al-yb层,al-yb层能够渗透到热障涂层中,其中的al、yb和热障涂层中的zro2原位反应生成yb3al5o

12

层,当发生原位反应时,新形成的yb3al5o

12

熔体可以沿微裂纹的延伸方向流动,至反应完全,yb3al5o

12

完全封堵热障涂层表面的大量微裂纹,物理上隔绝了水蒸气的进入,抑制了热障涂层中y元素的降解,还保持了面层的致密性且 yb3al5o

12

层对热障涂层陶瓷层有一定的保护作用。

附图说明

27.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

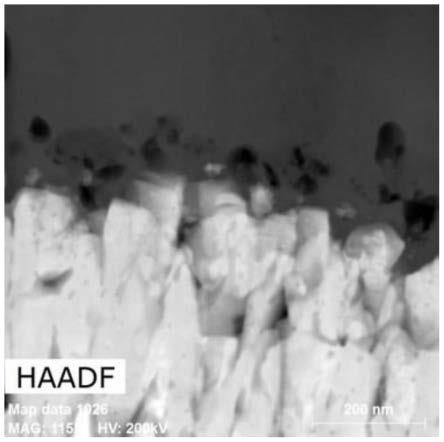

28.图1为本发明实施例1提供的al-yb层和热障涂层结合的截面透射电子显微镜图;

29.图2为本发明实施例1提供的yb3al5o

12

层和热障涂层结合的截面eds 能谱图。

具体实施方式

30.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

31.第一方面,本发明提供一种航空发动机涂层,包括热障涂层及其表面的 yb3al5o

12

层,所述热障涂层的材料包括y2o3和zro2,所述yb3al5o

12

层包括由al、yb和zro2原位反应生

成。

32.热障涂层具有隔热、耐腐蚀、抗高温氧化等性能,其中的有效成分是 y2o3和zro2。经发明人长期研究发现,氢燃料航空发动机燃烧过程中产生的水在高温条件下形成水蒸气,水蒸气从热障涂层表面的微裂纹渗入,与热障涂层中的ysz发生反应,ysz被降解。具体是水分子与ysz晶粒外的氢键发生反应,消耗晶格中的y

3+

,总反应式为:

33.y2o3+zro2+4h2o=2y(oh)3+zro(oh)234.ysz晶粒的腐蚀从晶粒角开始,然后是边缘和表面,因为每个角落的原子都有最多的氢键。虽然ysz涂层的等轴晶和柱状晶的尺寸远大于纳米,但其中含有大量的氧空位,可以加速ysz晶粒与水的反应。对于需要热障涂层的高温部件材料来说,由于服役温度高,氢会随着水蒸气快速渗透进入柱状涂层中,导致长期服役时发生高温水蒸气腐蚀开裂失效,影响部件的服役安全。

35.本发明通过在热障涂层表面镀al-yb层,al-yb层能够渗透到热障涂层中,其中的al、yb和热障涂层中的zro2原位反应生成yb3al5o

12

层,当发生原位反应时,新形成的yb3al5o

12

熔体可以沿微裂纹的延伸方向流动,至反应完全,yb3al5o

12

完全封堵热障涂层表面的大量微裂纹,物理上隔绝了水蒸气的进入,抑制了热障涂层中y元素的降解,还保持了面层的致密性且yb3al5o

12

层对热障涂层陶瓷层有一定的保护作用。

36.在可选的实施方式中,所述yb3al5o

12

层和热障涂层的厚度之比为 1:60~1:10。通过将厚度比控制在上述范围内,可以使得al-yb层完全转化为yb3al5o

12

层。

37.第二方面,本发明提供一种如前述实施方式所述的航空发动机涂层的制备方法,包括在热障涂层的表面镀al-yb层,所述al-yb层与zro2原位反应生成yb3al5o

12

层。

38.在可选的实施方式中,所述al-yb层的材料按重量份计包括al: 40~80wt%,yb:20~60wt%。

39.优选地,所述al-yb层的材料为al单质和yb单质。通过使用金属单质作为镀层材料,在原位反应过程中可以降低反应所需温度。

40.在可选的实施方式中,镀al-yb层的方法包括将混合好的al、yb粉末通过电弧离子镀或磁控溅射镀在热障涂层表面;优选地,镀al-yb层的方法为电弧离子镀。

41.优选地,所述电弧离子镀的参数包括:电压20~30v,电流80~90a,沉积气压0.2~0.3pa,沉积温度180~200℃,偏压-75~-85v,占空比25~35%,靶基距100~140mm,镀al-yb层的时间为4~8h。

42.优选地,沉积温度为180~200℃;更优选地,沉积温度为200℃,偏压

ꢀ‑

80v,占空比30%,靶基距120mm。

43.通过控制电弧离子镀的上述参数,可以将al、yb单质的混合粉末均匀的铺在热障涂层的表面,al-yb层的厚度为5~10μm。

44.在可选的实施方式中,在进行电弧离子镀之前还包括对所述热障涂层进行溅射清洗。

45.优选地,所述溅射清洗包括对操作室进行抽真空和加热后,打开弧电源和偏压电源对所述热障涂层进行溅射清洗,以去除热障涂层表面的杂质,使得al-yb层能够与热障涂层反应,yb3al5o

12

层与热障涂层的结合更紧密。

46.优选地,操作室的真空度小于9

×

10-3

pa,加热温度100~400℃,加热时间2h,操作

室内的工作气压为0.2~0.3pa,脉冲负偏压的强度为500~700v。

47.在可选的实施方式中,所述原位反应生成yb3al5o

12

层包括将表面镀有 al-yb层的热障涂层进行热处理。

48.优选地,热处理温度为900~1100℃,升温速率为5~10℃/min,热处理时间2~6h,处理完成后保温1~4h,随炉冷却。

49.优选地,热处理温度为900~1000℃,更优选为900~980℃。

50.在本发明中,al-yb层与热障涂层原位反应的反应式如下:

51.13al+3zro2=2al2o3+3al3zr

52.2yb+al2o3=yb2o3+2al

[0053][0054]

al-yb层中的铝与热障涂层中的氧化锆反应生成氧化铝,镱能够还原氧化铝,且氧化铝和镱反应生成的氧化镱比氧化铝更稳定,因此,在分别生成氧化铝和氧化镱的反应过程中,两步反应是互相促进的关系,都能够使反应朝着生成氧化铝和氧化镱的方向进行。当达到热处理温度后,氧化铝和氧化镱反应生成yb3al5o

12

层附着在热障涂层的表面,对热障涂层具有一定的保护作用,阻止了水蒸气的渗入,抑制了热障涂层的失y反应,保持了面层的致密性。此外,本发明涉及的反应是在真空条件下进行的,真空条件下可减少成膜过程中进入薄膜中杂质的量和不必要的化学反应,例如氧化等,从而提高膜的致密度和纯度,以使原位反应生产yb3al5o

12

的温度较低。

[0055]

第三方面,本发明提供一种航空发动机,其包括如前述实施方式所述的涂层或包括如前述实施方式任一项所述的方法制得的涂层。

[0056]

优选地,所述涂层涂覆在所述航空发动机的表面。

[0057]

第四方面,本发明提供一种航空器,包括如前述实施方式所述的航空发动机。

[0058]

第五方面,本发明提供一种如前述实施方式所述的涂层或如前述实施方式任一项所述的方法制得的涂层在机械结构表面抗水蒸气腐蚀中的应用。

[0059]

以下结合实施例对本发明的特征和性能作进一步的详细描述。

[0060]

实施例1

[0061]

本实施例提供了一种航空发动机涂层,包括热障涂层和yb3al5o

12

层,其中,热障涂层的材料为7ysz,即7wt%y2o

3-zro2,yb3al5o

12

层和热障涂层的厚度之比为1:20。该涂层的制备方法如下:

[0062]

s1、溅射清洗

[0063]

将具有热障涂层的试样置于操作室内,对操作室进行抽真空和加热后,打开弧电源和偏压电源对所述热障涂层进行溅射清洗。

[0064]

操作室的真空度小于9

×

10-3

pa,加热温度200℃,加热时间2h,操作室内的工作气压为0.2pa,脉冲负偏压的强度为600v。

[0065]

s2、制备al-yb层

[0066]

按照al:60wt%,yb:40wt%称取上述金属粉末后混匀,采用电弧离子镀的方式将混合好的al、yb粉末附着在热障涂层的表面,获得al-yb层。

[0067]

电弧离子镀的参数包括:电压20v,电流80a,沉积气压0.2pa,沉积温度200℃,偏

压-80v,占空比30%,靶基距120mm,镀al-yb层的时间为4h。

[0068]

s3、热处理

[0069]

将表面镀有al-yb层的热障涂层置于马弗炉中进行热处理制备 yb3al5o

12

层。

[0070]

热处理温度为900℃,升温速率为5℃/min,热处理时间4h,处理完成后保温4h,随炉冷却。

[0071]

将本实施例提供的航空发动机涂层截面置于透射电子显微镜下观察得到图1所示结果,将本实施例提供的航空发动机涂层截面置于能谱仪中获得图2所示eds能谱图。由上述图片可知,本发明提供的航空发动机涂层中热障涂层和yb3al5o

12

层的结合效果好,且热障涂层被yb3al5o

12

层密封,避免了热障涂层被腐蚀。

[0072]

实施例2

[0073]

本实施例提供了一种航空发动机涂层,包括热障涂层和yb3al5o

12

层,其中,热障涂层的材料与实施例1相同,yb3al5o

12

层和热障涂层的厚度之比为1:10。该涂层的制备方法如下:

[0074]

s1、溅射清洗

[0075]

将具有热障涂层的试样置于操作室内,对操作室进行抽真空和加热后,打开弧电源和偏压电源对所述热障涂层进行溅射清洗。

[0076]

操作室的真空度小于9

×

10-3

pa,加热温度200℃,加热时间2h,操作室内的工作气压为0.2pa,脉冲负偏压的强度为600v。

[0077]

s2、制备al-yb层

[0078]

按照al:60wt%,yb:40wt%称取上述金属粉末后混匀,采用电弧离子镀的方式将混合好的al、yb粉末附着在热障涂层的表面,获得al-yb层。

[0079]

电弧离子镀的参数包括:电压30v,电流80a,沉积气压0.2pa,沉积温度200℃,偏压-80v,占空比30%,靶基距120mm,镀al-yb层的时间为4h。

[0080]

s3、热处理

[0081]

将表面镀有al-yb层的热障涂层置于马弗炉中进行热处理制备 yb3al5o

12

层。

[0082]

热处理温度为900℃,升温速率为5℃/min,热处理时间4h,处理完成后保温4h,随炉冷却。

[0083]

实施例3

[0084]

本实施例提供了一种航空发动机涂层,包括热障涂层和yb3al5o

12

层,其中,热障涂层的材料与实施例1相同,yb3al5o

12

层和热障涂层的厚度之比为1:20。该涂层的制备方法如下:

[0085]

s1、溅射清洗

[0086]

将具有热障涂层的试样置于操作室内,对操作室进行抽真空和加热后,打开弧电源和偏压电源对所述热障涂层进行溅射清洗。

[0087]

操作室的真空度小于9

×

10-3

pa,加热温度180℃,加热时间2h,操作室内的工作气压为0.2pa,脉冲负偏压的强度为600v。

[0088]

s2、制备al-yb层

[0089]

按照al:60wt%,yb:40wt%称取上述金属粉末后混匀,采用电弧离子镀的方式将混合好的al、yb粉末附着在热障涂层的表面,获得al-yb层。

[0090]

电弧离子镀的参数包括:电压20v,电流90a,沉积气压0.2pa,沉积温度200℃,偏压-80v,占空比30%,靶基距120mm,镀al-yb层的时间为4h。

[0091]

s3、热处理

[0092]

将表面镀有al-yb层的热障涂层置于马弗炉中进行热处理制备 yb3al5o

12

层。

[0093]

热处理温度为900℃,升温速率为5℃/min,热处理时间4h,处理完成后保温4h,随炉冷却。

[0094]

实施例4

[0095]

本实施例提供了一种航空发动机涂层,包括热障涂层和yb3al5o

12

层,其中,热障涂层的材料与实施例1相同,yb3al5o

12

层和热障涂层的厚度之比为1:20。该涂层的制备方法如下:

[0096]

s1、溅射清洗

[0097]

将具有热障涂层的试样置于操作室内,对操作室进行抽真空和加热后,打开弧电源和偏压电源对所述热障涂层进行溅射清洗。

[0098]

操作室的真空度小于9

×

10-3

pa,加热温度200℃,加热时间2h,操作室内的工作气压为0.3pa,脉冲负偏压的强度为600v。

[0099]

s2、制备al-yb层

[0100]

按照al:50wt%,yb:50wt%称取上述金属粉末后混匀,采用电弧离子镀的方式将混合好的al、yb粉末附着在热障涂层的表面,获得al-yb层。

[0101]

电弧离子镀的参数包括:电压20v,电流80a,沉积气压0.3pa,沉积温度200℃,偏压-80v,占空比30%,靶基距120mm,镀al-yb层的时间为4h。

[0102]

s3、热处理

[0103]

将表面镀有al-yb层的热障涂层置于马弗炉中进行热处理制备 yb3al5o

12

层。

[0104]

热处理温度为900℃,升温速率为5℃/min,热处理时间4h,处理完成后保温4h,随炉冷却。

[0105]

实施例5

[0106]

本实施例提供了一种航空发动机涂层,包括热障涂层和yb3al5o

12

层,其中,热障涂层的材料与实施例1相同,yb3al5o

12

层和热障涂层的厚度之比为1:20。该涂层的制备方法如下:

[0107]

s1、溅射清洗

[0108]

将具有热障涂层的试样置于操作室内,对操作室进行抽真空和加热后,打开弧电源和偏压电源对所述热障涂层进行溅射清洗。

[0109]

操作室的真空度小于9

×

10-3

pa,加热温度200℃,加热时间2h,操作室内的工作气压为0.2pa,脉冲负偏压的强度为600v。

[0110]

s2、制备al-yb层

[0111]

按照al:40wt%,yb:60wt%称取上述金属粉末后混匀,采用电弧离子镀的方式将混合好的al、yb粉末附着在热障涂层的表面,获得al-yb层。

[0112]

电弧离子镀的参数包括:电压30v,电流90a,沉积气压0.2pa,沉积温度200℃,偏压-80v,占空比30%,靶基距120mm,镀al-yb层的时间为4h。

[0113]

s3、热处理

[0114]

将表面镀有al-yb层的热障涂层置于马弗炉中进行热处理制备 yb3al5o

12

层。

[0115]

热处理温度为900℃,升温速率为5℃/min,热处理时间4h,处理完成后保温4h,随炉冷却。

[0116]

实施例6

[0117]

本实施例提供了一种航空发动机涂层,包括热障涂层和yb3al5o

12

层,其中,热障涂层的材料与实施例1相同,yb3al5o

12

层和热障涂层的厚度之比为1:20。该涂层的制备方法如下:

[0118]

s1、溅射清洗

[0119]

将具有热障涂层的试样置于操作室内,对操作室进行抽真空和加热后,打开弧电源和偏压电源对所述热障涂层进行溅射清洗。

[0120]

操作室的真空度小于9

×

10-3

pa,加热温度200℃,加热时间2h,操作室内的工作气压为0.3pa,脉冲负偏压的强度为600v。

[0121]

s2、制备al-yb层

[0122]

按照al:60wt%,yb:40wt%称取上述金属粉末后混匀,采用电弧离子镀的方式将混合好的al、yb粉末附着在热障涂层的表面,获得al-yb层。

[0123]

电弧离子镀的参数包括:电压30v,电流90a,沉积气压0.3pa,沉积温度200℃,偏压-80v,占空比30%,靶基距120mm,镀al-yb层的时间为8h。

[0124]

s3、热处理

[0125]

将表面镀有al-yb层的热障涂层置于马弗炉中进行热处理制备 yb3al5o

12

层。

[0126]

热处理温度为900℃,升温速率为5℃/min,热处理时间4h,处理完成后保温2h,随炉冷却。

[0127]

综上所述,本发明提供的一种航空发动机涂层其制备方法和应用、航空发动机、航空器,其至少具有以下优点:

[0128]

通过在热障涂层表面镀al-yb层,al-yb层能够渗透到热障涂层中,其中的al、yb和热障涂层中的zro2原位反应生成yb3al5o

12

层,当发生原位反应时,新形成的yb3al5o

12

熔体可以沿微裂纹的延伸方向流动,至反应完全,yb3al5o

12

完全封堵热障涂层表面的大量微裂纹,物理上隔绝了水蒸气的进入,抑制了热障涂层中y元素的降解,还保持了面层的致密性且 yb3al5o

12

层对热障涂层陶瓷层有一定的保护作用。

[0129]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1