机加工参数优化方法和镍基粉末高温合金机与流程

1.本发明涉及加工工艺优化技术领域,尤其涉及一种机加工参数优化方法和镍基粉末高温合金机。

背景技术:

2.随着航空工业的不断发展,航空发动机的推重比不断增大,促使高温合金涡轮盘的承温要求更高,高强度高疲劳和高抗蠕变性能的镍基粉末高温合金的开发迫在眉睫。

3.由于优异的高温强度、抗疲劳、抗蠕变、抗氧化、耐腐蚀等性能,航空发动机涡轮盘用材多采用镍基粉末高温合金。且由于发动机涡轮盘需要长期在高温腐蚀性的条件下服役,因此,除了保证其成分,微观组织结构等在高温下具有高可靠性外,其表面加工质量也对其寿命有着较为直接的影响。考虑到镍基粉末为高温合金属难加工材料,且是用于涡轮盘,因此加工方式决定采用铣削加工。该加工方式要求加工精度与偏差不能太大,因此优化铣削方式及加工参数对镍基粉末高温合金的加工具有重要意义。

技术实现要素:

4.为解决采用现有的镍基粉末高温合金的加工参数进行加工的产品不能满足航空发动机涡轮盘质量要求的技术问题,本发明实施例提供一种机加工参数优化方法和镍基粉末高温合金机。

5.本发明实施例的技术方案是这样实现的:

6.本发明实施例提供了一种机加工参数优化方法,方法包括:

7.基于镍基粉末高温合金的实际服役条件,对合金加工后的表面粗糙度、表面残余应力、表面硬度和硬化层厚度的范围值进行约束;

8.开展机加工参数与镍基粉末高温合金表面粗糙度、表面残余应力、表面硬度和硬化层厚度之间的单变量控制实验,获得两者之间的定量模型;

9.开展机加工参数与镍基粉末高温合金表面粗糙度、表面残余应力、表面硬度和硬化层厚度之间的正交实验,获得两者之间的定量模型;

10.结合单变量控制实验与正交实验分析结果,对机加工参数进行多目标约束优化,获得优化后的机加工参数选值范围。

11.上述方案中,机加工参数包括铣削速度、铣削深度和进给量。

12.上述方案中,开展单变量控制实验时,单变量机加工参数的选取呈梯度方式。

13.上述方案中,开展正交实验时,正交实验设置为三因素三水平及以上,且水平数据的选取与单变量机加工参数选取相同。

14.上述方案中,开展单变量控制实验时,建立的单变量与因变量之间的数学模型,并通过相应关系进行数值拟合;其中,数值拟合形式按拟合度最优获得,或者通过相应分段不等式进行定量化表征。

15.上述方案中,正交实验获得的两者之间的定量模型为多元回归数学模型,多元回

归数学模型为:

16.f(x)=cv

xfy

apz......

17.其中,f(x)为表面完整性因素,例如表面粗糙度ra、残余应力f、硬化层厚度l;v为刀具转速;f为进给量;ap为切削深度;c为与第三代镍基粉末高温合金切削相关的常数,x/y/z为第三代镍基粉末高温合金切削的刀具转速、进给量和切削深度的幂指数,其数值依据实验结果所得。

18.上述方案中,通过多目标约束优化建立多目标约束优化模型,多目标约束优化模型为:

[0019][0020]

上述方案中,所述结合单变量控制实验与正交实验分析结果,对机加工参数进行多目标约束优化,获得优化后的机加工参数选值范围,包括:

[0021]

通过多目标约束优化模型中表面完整性的约束值,优化相应的机加工参数。

[0022]

上述方案中,所述结合单变量控制实验与正交实验分析结果,对机加工参数进行多目标约束优化,获得优化后的机加工参数选值范围,包括:

[0023]

基于单变量实验,通过正交实验对合金的正交实验的多目标约束优化模型获得优化后单一离散的铣削数据点,引入单变量控制实验,对表面粗糙度、表面残余应力、表面硬度和硬化层厚度的数值范围进行优化。

[0024]

本发明实施例还提供了一种镍基粉末高温合金机,采用上述任一方法的步骤优化后的机加工参数进行镍基粉末的高温合成。

[0025]

本发明实施例提供的机加工参数优化方法和镍基粉末高温合金机,基于镍基粉末高温合金的实际服役条件,对合金加工后的表面粗糙度、表面残余应力、表面硬度和硬化层厚度的范围值进行约束;开展机加工参数与镍基粉末高温合金表面粗糙度、表面残余应力、表面硬度和硬化层厚度之间的单变量控制实验,获得两者之间的定量模型;开展机加工参数与镍基粉末高温合金表面粗糙度、表面残余应力、表面硬度和硬化层厚度之间的正交实验,获得两者之间的定量模型;结合单变量控制实验与正交实验分析结果,对机加工参数进行多目标约束优化,获得优化后的机加工参数选值范围。采用本发明提供的方案能改善加工后镍基粉末高温合金的表面质量,进而保证合金的力学性能。

附图说明

[0026]

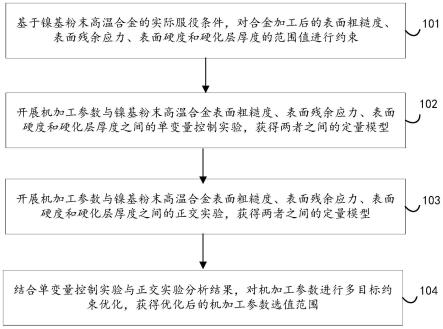

图1为本发明实施例机加工参数优化方法的流程示意图;

[0027]

图2为本发明应用实施例实施例一中单变量实验下,不同车削参数与合金表面粗糙度、表面残余应力和硬度梯度之间的关联示意图;

[0028]

图3为本发明应用实施例实施例二中单变量实验下,不同铣削参数与合金表面粗糙度、表面残余应力和硬度梯度之间的关联示意图;

[0029]

图4为本发明实施例计算机设备的内部结构图。

具体实施方式

[0030]

下面将结合附图及实施例对本发明作进一步详细的描述。

[0031]

本发明实施例提供了一种机加工参数优化方法,如图1所示,该方法包括:

[0032]

步骤101:基于镍基粉末高温合金的实际服役条件,对合金加工后的表面粗糙度、表面残余应力、表面硬度和硬化层厚度的范围值进行约束;

[0033]

步骤102:开展机加工参数与镍基粉末高温合金表面粗糙度、表面残余应力、表面硬度和硬化层厚度之间的单变量控制实验,获得两者之间的定量模型;

[0034]

步骤103:开展机加工参数与镍基粉末高温合金表面粗糙度、表面残余应力、表面硬度和硬化层厚度之间的正交实验,获得两者之间的定量模型;

[0035]

步骤104:结合单变量控制实验与正交实验分析结果,对机加工参数进行多目标约束优化,获得优化后的机加工参数选值范围。

[0036]

具体地,机加工参数包括铣削速度、铣削深度和进给量。

[0037]

本实施例中,开展单变量控制实验时,单变量机加工参数的选取呈梯度方式。开展正交实验时,正交实验设置为三因素三水平及以上,且水平数据的选取与单变量机加工参数选取相同。

[0038]

进一步地,在一实施例中,开展单变量控制实验时,建立的单变量与因变量之间的数学模型,并通过相应关系进行数值拟合;其中,数值拟合形式按拟合度最优获得,或者通过相应分段不等式进行定量化表征。

[0039]

在一实施例中,正交实验获得的两者之间的定量模型为多元回归数学模型,多元回归数学模型为:

[0040]

f(x)=cv

xfy

apz......

[0041]

其中,f(x)为表面完整性因素,例如表面粗糙度ra、残余应力f、硬化层厚度l;v为刀具转速;f为进给量;ap为切削深度;c为与第三代镍基粉末高温合金切削相关的常数,x/y/z为第三代镍基粉末高温合金切削的刀具转速、进给量和切削深度的幂指数,其数值依据实验结果所得。

[0042]

这里,依据正交实验结果,建立表面完整性参数与机加工参数的多元回归数学模型,并运用极差与方差分析,可获得各铣削参数对表面完整性影响的权重;

[0043]

在一实施例中,通过多目标约束优化建立多目标约束优化模型,多目标约束优化模型为:

[0044][0045]

在一实施例中,所述结合单变量控制实验与正交实验分析结果,对机加工参数进行多目标约束优化,获得优化后的机加工参数选值范围,包括:

[0046]

通过多目标约束优化模型中表面完整性的约束值,优化相应的机加工参数。

[0047]

本实施例通过多目标约束优化模型中表面完整性的约束值,可优化相应的机加工参数,且可进一步获取一定的机加工参数的优化数值范围。

[0048]

在一实施例中,所述结合单变量控制实验与正交实验分析结果,对机加工参数进行多目标约束优化,获得优化后的机加工参数选值范围,包括:

[0049]

基于单变量实验,通过正交实验对合金的正交实验的多目标约束优化模型获得优化后单一离散的铣削数据点,引入单变量控制实验,对表面粗糙度、表面残余应力、表面硬度和硬化层厚度的数值范围进行优化。

[0050]

本实施例中,将单变量实验后机加工参数的优化结果和正交实验后机加工参数的优化结果结合取交集,获得最优机加工参数范围。通过本实施例方法可以改善加工后第三代镍基粉末高温合金的表面质量,进而提高相应的高温性能。

[0051]

本实施例通过摸索新的加工参数,并对其范围加以优化,扩大镍基粉末高温合金铣削工艺窗口,对我国新一代航空发动机涡轮盘的加工有着极为重要的意义和工业价值。

[0052]

本发明实施例提供的机加工参数优化方法,基于镍基粉末高温合金的实际服役条件,对合金加工后的表面粗糙度、表面残余应力、表面硬度和硬化层厚度的范围值进行约束;开展机加工参数与镍基粉末高温合金表面粗糙度、表面残余应力、表面硬度和硬化层厚度之间的单变量控制实验,获得两者之间的定量模型;开展机加工参数与镍基粉末高温合金表面粗糙度、表面残余应力、表面硬度和硬化层厚度之间的正交实验,获得两者之间的定量模型;结合单变量控制实验与正交实验分析结果,对机加工参数进行多目标约束优化,获得优化后的机加工参数选值范围。采用本发明提供的方案能改善加工后镍基粉末高温合金的表面质量,进而保证合金的力学性能。

[0053]

下面将结合应用实施例,对本发明进行详细描述。

[0054]

下面将以2个具体实施例详细说明本实施例方案。

[0055]

实施案例1

[0056]

现以车削加工为案例对本发明的加工参数优化方法进行验证。

[0057]

选取试验合金,具体成分为co:20%,cr:13%al:3%,ti:3.7%,ta:1.1%,w:4%,mo:4%,nb:1.2%,hf:0.2%,b:0.002%,c:0.003%,ni:bal。基于镍基粉末高温合金的实际服役情况,确定及加工后的合金表面粗糙度、残余应力、表面显微硬度、硬化层厚度数值的选取范围,如控制表面粗糙度为0.8以内,表面残余应力数值在

±

200mpa,无明显加工硬化(即表面显微硬度控制在485hv以内),硬化层厚度不超过0.05mm。数值范围如式(1)所示:

[0058][0059]

进行单变量实验,选用适当的镍基粉末高温合金开展车削速度、进给量、车削深度与合金表面粗糙度、残余应力、表面显微硬度、硬化层厚度等表面完整性因素的单变量控制实验,车削参数的选取呈梯度分布,并获得车削参数对合金表面完整性的影响规律;其中。车床型号为180ccn,车刀进给方向为其轴向方向。车刀材质为硬质合金,型号为cnmg-120404-m2。进给量分别选取0.08mm/r、0.12mm/r、0.16mm/r和0.2mm/r,车削速度分别选取35m/min、50m/min、65m/min、80m/min的切削速度。单道次切削深度为0.2mm、0.35mm、0.5mm和0.65mm。车削液选用denucool sm8350a水溶性切削液。

[0060]

车削结果如图2所示,通过图2中图(a)-图(c)和式(1),基于表面粗糙度的约束条件,建立车削速度、车削深度和车削进给量的约束条件,如式(2)所示:

[0061][0062]

求解后,得式(3):

[0063][0064]

通过图2中图(b)-图(f)和式(1),基于表面残余应力的约束条件,建立车削速度、车削深度和车削进给量的约束条件,如式(4)所示:

[0065][0066]

求解后,得式(5):

[0067][0068]

通过图2中图(g)-图(i)和式(1),基于表面硬度和硬度梯度分布的约束条件,建立车削速度、车削深度和车削进给量的约束条件,如式(6)所示:

[0069][0070]

结合式(4)、(5)和(6),获得车削速度、车削深度和车削进给量的约束条件,如式(7)所示:

[0071][0072]

进行单变量实验,选用适当的镍基粉末高温合金开展车削速度、进给量、车削深度与合金表面粗糙度、残余应力、表面显微硬度、硬化层厚度等表面完整性因素的正交实验,车削参数的选取呈梯度分布,并获得车削参数对合金表面完整性的影响规律;其中。车床型号为180ccn,车刀进给方向为其轴向方向。车刀材质为硬质合金,型号为cnmg-120404-m2,车削参数如下表1所示,车削液选用denucool sm8350a水溶性切削液。

[0073]

表1

[0074][0075]

基于车削实验结果如下表2所示:

[0076]

表2

[0077][0078]

可获得正交实验条件下的车削加工参数的约束模型如式(8)所示:

[0079][0080]

求解后,得式(9):

[0081][0082]

多重线性回归分析结果如表3所示:

[0083]

表3

[0084][0085]

可以发现合金的表面特征与车削参数的回归模型中,r值均大于0.9,表明回归方程的拟合效果较好,能够反映出实际测量的数据,并且显著性sig.值均小于0.03,即所获得的回归方程的置信度可达到99.97%以上,这表明该回归模型能够有效预测车削加工下合金表面粗糙度、表面残余应力、表面硬度以及表面硬化层厚度等表面完整性特征,其结果具有一定的可靠性。

[0086]

对单变量实验结果和正交实验结果取交集,即综合式(7)和(9),得车削速度、车削深度和车削进给量参数的优化范围如式(10)所示:

[0087][0088]

实施案例2

[0089]

现以铣削加工为案例对本发明的加工参数优化方法进行验证。

[0090]

选取试验合金,具体成分为co:20%,cr:13%al:3%,ti:3.7%,ta:1.1%,w:4%,mo:4%,nb:1.2%,hf:0.2%,b:0.002%,c:0.003%,ni:bal。基于镍基粉末高温合金的实

际服役情况,确定及加工后的合金表面粗糙度、残余应力、表面显微硬度、硬化层厚度数值的选取范围,如控制表面粗糙度为0.8以内,表面残余应力数值在

±

200mpa,无明显加工硬化(即表面显微硬度控制在485hv以内),硬化层厚度不超过0.05mm。数值范围如式(11)所示:

[0091][0092]

进行单变量实验,选用适当的镍基粉末高温合金开展铣削速度、进给量、铣削深度与合金表面粗糙度、残余应力、表面显微硬度、硬化层厚度等表面完整性因素的单变量控制实验,铣削参数的选取呈梯度分布,并获得铣削参数对合金表面完整性的影响规律;其中,实验用铣床型号为mvc400,铣刀为带有ws15pe涂层的硬质合金刀具,其型号为mzl-d12l26r0.54z4,进给量f分别选取0.03mm/z、0.045mm/z、0.06mm/z、0.075mm/z和0.09mm/z,铣削主轴转速v分别选取300r/min、500r/min、650r/min、800r/min和1200r/min,单道次铣削深度ap分别选取为0.2mm、0.35mm、0.5mm、0.65mm和0.8mm。铣削液选用denucool sm8350a水溶性切削液。

[0093]

铣削结果如图3所示,通过图3中图(a)-图(c)和式(11),基于表面粗糙度的约束条件,建立铣削速度、铣削深度和铣削进给量的约束条件,如式(12)所示:

[0094][0095]

求解后,得式(13):

[0096][0097]

通过图3中图(b)-图(f)和式(11),基于表面残余应力的约束条件,建立铣削速度、铣削深度和铣削进给量的约束条件,如式(14)所示:

[0098][0099]

求解后,得式(15):

[0100][0101]

通过图3中图(g)-图(i)和式(11),基于表面硬度和硬度梯度分布的约束条件,建立铣削速度、铣削深度和铣削进给量的约束条件,如式(16)和式(17)所示:

[0102][0103][0104]

结合式(14)、(15)、(16)和式(17),获得铣削速度、铣削深度和铣削进给量的约束条件,如式(18)所示:

[0105][0106]

基于铣削实验如下表4所示和结果如下表5所示,

[0107]

表4

[0108]

[0109][0110]

表5

[0111][0112][0113]

可获得正交实验条件下的铣削加工参数的约束模型如式(19)所示:

[0114][0115]

求解后,得式(20):

[0116][0117]

多重线性回归分析结果如表6所示:

[0118]

表6

[0119][0120]

可以发现合金的表面特征与铣削参数的回归模型中,r值均大于0.75,表明回归方程的拟合效果较好,能够反映出实际测量的数据,并且显著性sig.值均小于0.01,即所获得的回归方程的置信度可达到99.99%以上,这表明该回归模型能够有效预测铣削加工下合金表面粗糙度、表面残余应力、表面硬度以及表面硬化层厚度等表面完整性特征,其结果具有一定的可靠性。

[0121]

对单变量实验结果和正交实验结果取交集,即综合式(18)和(20),得铣削速度、铣削深度和铣削进给量参数的优化范围如式(21)所示:

[0122][0123]

通过本实施例方法可以改善加工后第三代镍基粉末高温合金的表面质量,进而提高相应的高温性能。

[0124]

此外,本实施例还提供一种镍基粉末高温合金机,采用上述任一项方法的步骤优化后的机加工参数进行镍基粉末的高温合成。

[0125]

为了实现本发明实施例的方法,本发明实施例还提供了一种计算机程序产品,计算机程序产品包括计算机指令,计算机指令存储在计算机可读存储介质中。计算机设备的处理器从计算机可读存储介质读取计算机指令,处理器执行计算机指令,使得计算机设备执行上述方法的步骤。

[0126]

基于上述程序模块的硬件实现,且为了实现本发明实施例的方法,本发明实施例还提供了一种电子设备(计算机设备)。具体地,在一个实施例中,该计算机设备可以是终端,其内部结构图可以如图4所示。该计算机设备包括通过系统总线连接的处理器a01、网络接口a02、显示屏a04、输入装置a05和存储器(图中未示出)。其中,该计算机设备的处理器a01用于提供计算和控制能力。该计算机设备的存储器包括内存储器a03和非易失性存储介质a06。该非易失性存储介质a06存储有操作系统b01和计算机程序b02。该内存储器a03为非易失性存储介质a06中的操作系统b01和计算机程序b02的运行提供环境。该计算机设备的网络接口a02用于与外部的终端通过网络连接通信。该计算机程序被处理器a01执行时以实

现上述任意一项实施例的方法。该计算机设备的显示屏a04可以是液晶显示屏或者电子墨水显示屏,该计算机设备的输入装置a05可以是显示屏上覆盖的触摸层,也可以是计算机设备外壳上设置的按键、轨迹球或触控板,还可以是外接的键盘、触控板或鼠标等。

[0127]

本领域技术人员可以理解,图4中示出的结构,仅仅是与本技术方案相关的部分结构的框图,并不构成对本技术方案所应用于其上的计算机设备的限定,具体的计算机设备可以包括比图中所示更多或更少的部件,或者组合某些部件,或者具有不同的部件布置。

[0128]

本发明实施例提供的设备,设备包括处理器、存储器及存储在存储器上并可在处理器上运行的程序,处理器执行程序时实现上述任意一项实施例的方法。

[0129]

本领域内的技术人员应明白,本技术的实施例可提供为方法、系统、或计算机程序产品。因此,本技术可采用完全硬件实施例、完全软件实施例、或结合软件和硬件方面的实施例的形式。而且,本技术可采用在一个或多个其中包含有计算机可用程序代码的计算机可用存储介质(包括但不限于磁盘存储器、cd-rom、光学存储器等)上实施的计算机程序产品的形式。

[0130]

本技术是参照根据本技术实施例的方法、设备(系统)、和计算机程序产品的流程图和/或方框图来描述的。应理解可由计算机程序指令实现流程图和/或方框图中的每一流程和/或方框、以及流程图和/或方框图中的流程和/或方框的结合。可提供这些计算机程序指令到通用计算机、专用计算机、嵌入式处理机或其他可编程数据处理设备的处理器以产生一个机器,使得通过计算机或其他可编程数据处理设备的处理器执行的指令产生用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的装置。

[0131]

这些计算机程序指令也可存储在能引导计算机或其他可编程数据处理设备以特定方式工作的计算机可读存储器中,使得存储在该计算机可读存储器中的指令产生包括指令装置的制造品,该指令装置实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能。

[0132]

这些计算机程序指令也可装载到计算机或其他可编程数据处理设备上,使得在计算机或其他可编程设备上执行一系列操作步骤以产生计算机实现的处理,从而在计算机或其他可编程设备上执行的指令提供用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的步骤。

[0133]

在一个典型的配置中,计算设备包括一个或多个处理器(cpu)、输入/输出接口、网络接口和内存。

[0134]

存储器可能包括计算机可读介质中的非永久性存储器,随机存取存储器(ram)和/或非易失性内存等形式,如只读存储器(rom)或闪存(flashram)。存储器是计算机可读介质的示例。

[0135]

计算机可读介质包括永久性和非永久性、可移动和非可移动媒体可以由任何方法或技术来实现信息存储。信息可以是计算机可读指令、数据结构、程序的模块或其他数据。计算机的存储介质的例子包括,但不限于相变内存(pram)、静态随机存取存储器(sram)、动态随机存取存储器(dram)、其他类型的随机存取存储器(ram)、只读存储器(rom)、电可擦除可编程只读存储器(eeprom)、快闪记忆体或其他内存技术、只读光盘只读存储器(cd-rom)、数字多功能光盘(dvd)或其他光学存储、磁盒式磁带,磁带磁磁盘存储或其他磁性存储设备或任何其他非传输介质,可用于存储可以被计算设备访问的信息。按照本文中的界定,计算

机可读介质不包括暂存电脑可读媒体(transitorymedia),如调制的数据信号和载波。

[0136]

可以理解,本发明实施例的存储器可以是易失性存储器或者非易失性存储器,也可包括易失性和非易失性存储器两者。其中,非易失性存储器可以是只读存储器(rom,read only memory)、可编程只读存储器(prom,programmable read-only memory)、可擦除可编程只读存储器(eprom,erasable programmable read-only memory)、电可擦除可编程只读存储器(eeprom,electrically erasable programmable read-only memory)、磁性随机存取存储器(fram,ferromagnetic random access memory)、快闪存储器(flash memory)、磁表面存储器、光盘、或只读光盘(cd-rom,compact disc read-only memory);磁表面存储器可以是磁盘存储器或磁带存储器。易失性存储器可以是随机存取存储器(ram,random access memory),其用作外部高速缓存。通过示例性但不是限制性说明,许多形式的ram可用,例如静态随机存取存储器(sram,static random access memory)、同步静态随机存取存储器(ssram,synchronous static random access memory)、动态随机存取存储器(dram,dynamic random access memory)、同步动态随机存取存储器(sdram,synchronous dynamic random access memory)、双倍数据速率同步动态随机存取存储器(ddrsdram,double data rate synchronous dynamic random access memory)、增强型同步动态随机存取存储器(esdram,enhanced synchronous dynamic random access memory)、同步连接动态随机存取存储器(sldram,synclink dynamic random access memory)、直接内存总线随机存取存储器(drram,direct rambus random access memory)。本发明实施例描述的存储器旨在包括但不限于这些和任意其它适合类型的存储器。

[0137]

还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、商品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、商品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括要素的过程、方法、商品或者设备中还存在另外的相同要素。

[0138]

以上仅为本技术的实施例而已,并不用于限制本技术。对于本领域技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本技术的权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1