一种氢能装备用增强增韧的耐氢脆亚稳态奥氏体不锈钢及其制备方法与应用

1.本发明属于储氢设施的抗氢脆技术领域,具体涉及一种氢能装备用增强增韧的耐氢脆亚稳态奥氏体不锈钢及其制备方法与应用。

背景技术:

2.氢能作为新型发展能源,具备来源广、无污染、循环可再生等优点,有效缓解了世界资源短缺与环境污染问题,被誉为21世纪最理想的终极能源。其中,高压气相储氢系统已成为世界各国氢能产业推进的重点,而奥氏体不锈钢由于其良好的抗氢脆性能,在高压气相储氢领域具有良好的应用前景,广泛应用于高压气相储氢部件的制备。

3.为了提高储氢部件的力学性能以满足实际工程需求,常对奥氏体不锈钢母材进行应变强化处理,以此提高储氢部件的屈服强度和抗拉强度。然而,应变强化处理会促使奥氏体不锈钢中形变诱导马氏体组织的形成,从而降低储氢部件的抗氢脆性能。同时,储氢部件长期服役于高压氢气环境中,这将导致应变强化后的储氢部件更易出现氢脆问题,大幅缩短储氢部件的服役寿命,甚至导致高压气相储氢系统发生严重的安全事故。

4.虽然目前已有专利提出高强度抗氢脆奥氏体不锈钢的制备方法,例如专利cn201910267044.3公开了一种高强度抗氢脆的新型奥氏体不锈钢材料的制备方法,提出以高温循环锻打的工艺,保留材料中的小角度晶界,抑制变形孪晶的产生,以此提高材料的力学性能与抗氢脆性能。但是,该专利提出的工艺技术步骤繁多,锻打工艺需置于高温环境(300℃~400℃)中进行,工艺设备昂贵,且该专利中无对比实例,难以确定该技术工艺对奥氏体不锈钢力学性能与抗氢脆性能的提升程度。又如,专利cn202110511020.5公开了一种高强度耐氢脆增材制造不锈钢制造工艺,提出以3d打印工艺制备高强度耐氢脆的316l奥氏体不锈钢,但该技术工艺生产成本昂贵,设备要求高,难以实现工业化生产。再如,cn201910447345.4公开了一种高锰无氮型高强高韧抗氢脆奥氏体不锈钢及制备方法,通过13cr-5ni-2mo/15cr-6ni-2mo超级马氏体不锈钢的奥氏体化,提高材料的韧性与抗氢脆性能,但通过该工艺技术后所得材料的塑性仍较低,且该专利中并未测试材料充氢后的各项性能,无法确定通过该技术工艺后所得材料在高压气相储氢领域的适用性。因此,如何在简化工艺技术、降低生产成本的基础上,有效提高奥氏体不锈钢的力学性能与抗氢脆性能是亟待解决的重要问题。

技术实现要素:

5.针对现有技术存在的不足,本发明的目的是提供一种氢能装备用增强增韧的耐氢脆亚稳态奥氏体不锈钢及其制备方法与应用。该奥氏体不锈钢通过控制固溶处理参数及采用恒定高应变速率拉伸的应变强化得到。

6.本发明提供了一种氢能装备用增强增韧的耐氢脆亚稳态奥氏体不锈钢,该奥氏体不锈钢通过固溶处理,消除奥氏体不锈钢中的第二相,细化奥氏体组织晶粒;通过常温下的

恒定高应变速率拉伸的应变强化处理,抑制应变强化过程中形变诱导马氏体组织的形成,降低形变诱导马氏体组织的含量。

7.本发明的目的通过以下技术方案实现:

8.一种氢能装备用增强增韧的耐氢脆亚稳态奥氏体不锈钢的制备方法,包括以下步骤:

9.步骤s1、对奥氏体不锈钢进行固溶处理;

10.步骤s2、对步骤s1所得的固溶处理后的奥氏体不锈钢进行恒定高应变速率拉伸的应变强化处理,得到氢能装备用增强增韧的耐氢脆亚稳态奥氏体不锈钢。

11.优选的,所述步骤s1中,固溶处理的温度为1000~1100℃。

12.优选的,所述步骤s1中,奥氏体不锈钢为304奥氏体不锈钢。

13.优选的,所述步骤s1中,固溶处理的保温时间为8~10min。

14.优选的,所述步骤s1中,固溶处理后水冷至室温。

15.优选的,所述步骤s2中,应变强化处理在常温下进行。

16.优选的,所述步骤s2中,应变强化处理的拉伸速率为1

×

10-2

~2

×

10-2

s-1

。

17.优选的,所述步骤s2中,应变强化处理的预应变量为20~30%。

18.上述的制备方法制备得到的氢能装备用增强增韧的耐氢脆亚稳态奥氏体不锈钢。

19.上述的氢能装备用增强增韧的耐氢脆亚稳态奥氏体不锈钢在制备氢能装备中的应用。

20.与现有技术相比,上述技术方案具有如下优点或有益效果:

21.(1)本发明所述的工艺方法中,应变强化过程于室温下进行,降低了工艺生产难度,易于实现工业化生产。

22.(2)本发明所述工艺步骤简单,生产成本低,有利于在高压气相储氢领域推广。

23.(3)本发明通过上述工艺方法,有效提高了奥氏体不锈钢的力学性能,同时提高其抗氢脆性能。

附图说明

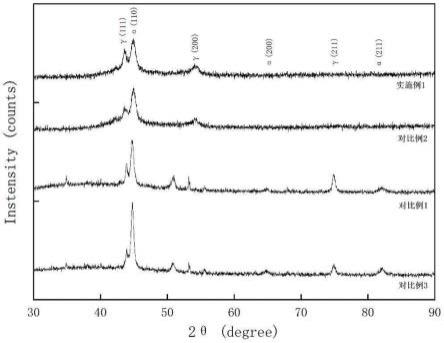

24.图1为本发明对比例1-3与实施例1制备的奥氏体不锈钢的xrd图谱。

25.图2为本发明对比例1与实施例1制备的奥氏体不锈钢充氢后的应力应变曲线图。

26.图3为本发明对比例2与实施例1制备的奥氏体不锈钢充氢后的应力应变曲线图。

27.图4为本发明对比例3与实施例1制备的奥氏体不锈钢充氢后的应力应变曲线图。

28.图5为本发明对比例4与实施例1制备的奥氏体不锈钢充氢后的应力应变曲线图。

29.图6为本发明对比例1(a)和实施例1(b)制备的奥氏体不锈钢的断口形貌图。

具体实施方式

30.为了便于理解本发明,下面将结合具体实施例和相关附图对本发明进行更全面的描述。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容更加透彻全面。

31.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具

体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

32.第一方面,本发明提供了一种氢能装备用增强增韧的耐氢脆亚稳态奥氏体不锈钢,该奥氏体不锈钢通过固溶处理,消除材料中的第二相,细化奥氏体组织晶粒;通过常温下的恒定高应变速率拉伸的应变强化处理,抑制应变强化过程中形变诱导马氏体组织的形成,降低形变诱导马氏体组织的含量。

33.需要说明的是,本发明中,通过固溶处理,使奥氏体不锈钢中存在的铁素体组织与渗碳体组织相变转化为奥氏体组织,同时通过控制固溶处理的温度与保温时间,实现奥氏体组织的晶粒细化;通过恒定高速率拉伸的应变强化处理,使奥氏体不锈钢中产生大量高密度的位错区域,增强其力学性能,同时,高速率拉伸产生的能热抑制了形变诱导马氏体组织的形成,减少形变诱导马氏体组织与奥氏体组织的界面效应,减少氢偏聚现象的产生,实现了奥氏体不锈钢抗氢脆性能的提高。

34.第二方面,本发明提供了一种氢能装备用增强增韧的耐氢脆亚稳态奥氏体不锈钢的制备方法,包括以下步骤:

35.步骤s1、对奥氏体不锈钢进行固溶处理。

36.步骤s2、对步骤s1所得的固溶处理后奥氏体不锈钢进行恒定高应变速率拉伸的应变强化处理。

37.具体的,所述步骤s1中,固溶处理的温度为1000~1100℃。

38.具体的,所述步骤s1中,固溶处理的保温时间为8~10min,随后水冷至室温。

39.具体的,所述步骤s2中,应变强化处理过程于常温下进行,应变强化的拉伸速率为1

×

10-2

~2

×

10-2

s-1

。

40.具体的,所述步骤s2中,应变强化的预应变量为20~30%。

41.下面以具体对比例、实施例与附图,对本发明的技术方案加以阐述。

42.以下对比例和实施例所用的304奥氏体不锈钢由广州全盟机械有限公司生产,各元素质量含量为:c 0.0596%,si 0.3302%,mn 1.0367%,p 0.0340%,s 0.0047%,cr 18.1693%,ni 8.0100%,mo 0.0262%,al 0.0151%,cu 0.0745%,co 0.2529%,ti 0.0087%,nb 0.0190%,v 0.0973%,w<0.0070%,pb<0.0020%,b 0.0035%,sb<0.0020%,sn<0.0005%,as 0.0466%,n 0.0492%,fe<71.7615%。

43.对比例1

44.以304奥氏体不锈钢作为研究对象,切取标准拉伸试样,进行抛光处理。

45.对试样进行固溶处理,固溶处理的温度为1050℃,保温时间为9min,随后水冷至室温。

46.对固溶后得到的试样进行应变强化处理,采用拉伸应变速率为1

×

10-5

s-1

,控制预应变量为25%。

47.切取试样应变强化后的拉伸段,经抛光处理后,对拉伸段进行xrd测试,结果如图1所示。

48.对应变强化后的拉伸试样进行慢应变速率拉伸试验,试样抗氢脆性能如表1所示,充氢后的应力应变曲线如图2所示,试样断口形貌如图6中的a所示。

49.对比例2

50.以304奥氏体不锈钢作为研究对象,切取标准拉伸试样,进行抛光处理。

51.对试样进行固溶处理,固溶处理的温度为1050℃,保温时间为9min,随后水冷至室温。

52.切取试样应变强化后的拉伸段,经抛光处理后,对拉伸段进行xrd测试,结果如图1所示。

53.对固溶处理后的试样进行慢应变速率拉伸试验,试样抗氢脆性能如表2所示,充氢后的应力应变曲线如图3所示。

54.对比例3

55.以304奥氏体不锈钢作为研究对象,切取标准拉伸试样,进行抛光处理。

56.对试样进行应变强化处理,采用拉伸应变速率为1

×

10-5

s-1

,控制预应变量为25%。

57.切取试样应变强化后的拉伸段,经抛光处理后,对拉伸段进行xrd测试,结果如图1所示。

58.对应变强化后的拉伸试样进行慢应变速率拉伸试验,试样抗氢脆性能如表3所示,充氢后的应力应变曲线如图4所示。

59.对比例4

60.以304奥氏体不锈钢作为研究对象,切取标准拉伸试样,进行抛光处理。

61.对试样进行慢应变速率拉伸试验,试样抗氢脆性能如表4所示,充氢后的应力应变曲线如图5所示。

62.实施例1

63.以304奥氏体不锈钢作为研究对象,切取标准拉伸试样,进行抛光处理。

64.对试样进行固溶处理,固溶处理的温度为1050℃,保温时间为9min,随后水冷至室温。

65.对固溶后得到的试样进行应变强化处理,采用拉伸应变速率为1

×

10-2

s-1

,控制预应变量为25%。

66.切取试样应变强化后的拉伸段,经抛光处理后,对拉伸段进行xrd测试,结果如图1所示。

67.对应变强化后的拉伸试样进行慢应变速率拉伸试验,试样抗氢脆性能如表1所示,充氢后的应力应变曲线如图2所示,试样断口形貌如图6中的b所示。

68.表1对比例1与实施例1的性能数据

[0069][0070]

表2对比例2与实施例1的性能数据

[0071][0072]

表3对比例3与实施例1的性能数据

[0073][0074]

表4对比例4与实施例1的性能数据

[0075][0076]

需要补充说明的是,慢应变速率拉伸试验是评价材料在高压氢环境中力学性能减损最常用的方法,常以材料充氢前后的相对断后伸长率作为评定材料抗氢脆性能的量化指标,氢脆指数数值越高,代表材料的抗氢脆性能越强。x射线衍射(xrd)常用于材料中物相的分析,衍射图谱中峰值的强弱可以反映物相含量的多少。

[0077]

如图1所示,相比于对比例1与对比例3,实施例1中的α相(马氏体组织)峰值减弱,说明本发明技术有效的抑制了应变强化后奥氏体不锈钢中形变诱导马氏体组织的形成,减少了奥氏体不锈钢中形变诱导马氏体组织的含量。

[0078]

如图2所示,相比于对比例1,经过本发明技术处理后,奥氏体不锈钢充氢后的塑性、抗拉强度、屈服强度均得到提高,结果表明本发明有效提高了奥氏体不锈钢的力学性能。

[0079]

如图3所示,相比于对比例2,经过本发明技术处理后,奥氏体不锈钢充氢后的屈服强度显著提高,结果表明本发明有效提高了奥氏体不锈钢的力学性能。

[0080]

如图4所示,相比于对比例3,经过本发明技术处理后,奥氏体不锈钢充氢后的塑性显著提高,结果表明本发明有效提高了奥氏体不锈钢的抗氢脆能力。

[0081]

如图5所示,相比于对比例4,经过本发明技术处理后,奥氏体不锈钢充氢后的屈服

强度显著提高,结果表明本发明有效提高了奥氏体不锈钢的力学性能。

[0082]

如表1、表3所示,相比于对比例1、3,经过本发明技术处理后,奥氏体不锈钢的相对断后伸长率达到68%,抗氢脆性能分别提高了33.4%、88.67%,结果表明本发明大幅提高了应变强化后奥氏体不锈钢的抗氢脆性能。

[0083]

如表2、表4所示,相比于对比例2、4,经过本发明技术处理后,奥氏体不锈钢的屈服强度强度达到616.96mpa,相较于对比例2的屈服强度提高了179.46%,相较于对比例4的屈服强度提高了167.59%;结果表明本发明在保证奥氏体不锈钢抗氢脆性能的同时,大幅度提高了奥氏体不锈钢的屈服强度。

[0084]

如图6所示,对比例1的断口形貌中出现了大范围由解理刻面构成的解理断裂区域,而经过本发明技术处理后,实施例1的断口形貌以韧窝构成的微孔融合特征为主,这同样表明本发明技术提高了应变强化后奥氏体不锈钢的抗氢脆性能。

[0085]

需要补充说明的是,本发明所用的母材不限于304奥氏体不锈钢,其余亚稳态奥氏体不锈钢同样适用。

[0086]

以上所述实施例仅表达了本发明的一种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1