一种强化褐铁矿型红土镍矿烧结的方法

1.本发明涉及一种红土镍矿冶炼方法,特别涉及一种强化褐铁矿型红土镍矿烧结的方法,属于钢铁冶金技术领域。

背景技术:

2.世界范围内镍资源分为硫化镍矿和红土镍矿两类,随着高品位、易开采的硫化镍矿的过度开发以及褐铁矿型红土镍矿冶炼工艺日渐成熟等因素的影响,运用红土镍矿生产镍产品成为焦点。

3.目前红土镍矿的冶炼工艺以火法冶炼为主,但使用回转窑电炉法(rkef法)冶炼低品位的褐铁矿型红土镍矿会使得能耗增加、成本升高。因此,结合中国国内小高炉政策的出台,烧结-高炉还原熔炼低镍高铁红土镍矿工艺在国内被广泛推广。

4.褐铁矿型红土镍矿具有物理水和结晶水含量高、烧损大、烧结速度快、烧结矿高温保持时间短、烧结终点温度低、料面冷却速度快等特点,导致褐铁矿型红土镍矿烧结实际生产过程存在烧结矿强度低、成品率不高等问题。

5.另外,各种常规铝酸盐(铝酸钙、铝酸镁等)的熔点较高,均高于1450℃,对于常规铁矿烧结,铝含量高会提高液相生成温度、增加燃耗、降低烧结矿强度、恶化烧结矿冶金性能。因此,形成了一种习惯性的结论:铝不利于褐铁矿型红土镍矿烧结。目前,有文献报道(mineralization mechanism of limonitic laterite sinter underdifferent fuel dosage:effect of feo,yikang tu,et al.,powder technology 398(2022)117064)褐铁矿型红土镍矿烧结过程中,氧化铝能够参与液相的生成,其液相sfca(由sio2、fe2o3、cao、al2o3和亚铁组成复合铁酸钙),sfca没有固定化学式、成分复杂的化合物,且物化性质与铝酸钙、铝酸镁等具有较大差异。但是这些文献只是报道了氧化铝能够参与液相生成,并未公开通过调节烧结原料中铝含量来控制液相生成以及改善烧结成矿条件的相关内容。

技术实现要素:

6.针对现有褐铁矿型红土镍矿烧结实际生产过程存在烧结矿强度低、成品率不高等问题,本发明的目的是在于提供一种强化褐铁矿型红土镍矿烧结的方法,该方法通过添加铝源或直接采用高铝红土镍矿,调节烧结原料中的铝含量,降低液相生成温度,提高液相生成量,改善烧结矿成矿条件,提高红土镍矿的烧结矿强度,为镍铁合金冶炼提供高品质、低成本的褐铁矿型红土镍矿烧结矿,具有广阔的应用前景。

7.为了实现上述技术目的,本发明提供了一种强化褐铁矿型红土镍矿烧结的方法,该方法将包含褐铁矿型红土镍矿、铁精粉、燃料、熔剂和返矿粉在内的烧结原料依次进行混料、制粒和烧结,得到褐铁矿型红土镍矿烧结矿;所述烧结原料中铝质量百分比含量控制在6.3~9.2%范围内,其中,铝质量以al2o3质量计量。

8.本发明的技术方案的关键在于通过严格控制褐铁矿型红土镍矿烧结原料中的铝含量,来降低液相生成温度,提高液相生成量,改善烧结矿成矿条件,得到高品质的褐铁矿

型红土镍矿烧结矿。基于褐铁矿型红土镍矿烧结矿的液相主要为由sio2、fe2o3、cao、al2o3和亚铁组成的sfca(复合铁酸钙),而氧化铝为sfca液相中的一种组分,发明人意外发现,当调节烧结原料中铝含量在适当的范围内,能够将褐铁矿型红土镍矿的烧结过程调节到最佳状态,达到最佳的烧结效果,当烧结原料中铝质量百分比含量低于6.3%时,烧结矿则难以形成足够的液相,从而粘结成高硬度的尖晶石相,导致烧结矿强度降低,当烧结原料中铝质量百分比含量大于9.2%时,过量的铝会进入到尖晶石相中,导致尖晶石相的硬度降低,进而影响烧结矿的强度,因此,褐铁矿型红土镍矿烧结原料中的铝含量宜控制在6.3~9.2%。

9.作为一个优选的方案,所述烧结原料中铝质量百分比含量低于6.3%时,通过外加铝源调节铝质量百分比含量在6.3%~9.2%范围内,其中,铝质量以al2o3质量计量。烧结原料中的红土镍矿为低铝红土镍矿时,则往往需要而外添加外加铝源,而采用高铝红土镍矿时,则烧结原料往往满足铝质量百分比含量在6.3%~9.2%范围内。

10.作为一个较优选的方案,所述铝源包括铝渣、铝灰、铝土矿、铝灰惰化渣、赤泥中至少一种。

11.作为一个优选的方案,所述铝源的粒度满足小于1mm的颗粒质量占比达到80%以上。若铝源中粒径小于1mm的颗粒占比过小,则铝源难以均匀分布在烧结混合料中,造成烧结矿的产质量指标降低。进一步优选,所述铝源的粒度满足小于1mm的颗粒质量占比达到90%以上。

12.作为一个优选的方案,所述铁精粉质量占烧结矿原料质量的4~8%。基于褐铁矿型红土镍矿密度小、制粒效果差等问题,通过添加适量的铁精粉可以强化褐铁矿型红土镍矿的制粒效果,改善烧结料层的透气性,保证抽风烧结的顺利进行。铁精粉质量进一步优选为占烧结矿原料质量的6~8%。

13.作为一个优选的方案,所述固体燃料质量占烧结矿原料质量的5.8~8.0%。固体燃料主要为烧结过程提供所需热量。基于褐铁矿型红土镍矿的结晶水含量高、料层收缩严重导致热损失大,因此,褐铁矿型红土镍矿烧结过程消耗的燃料高于普通铁矿烧结过程(3.0~4.5%),所述燃料质量进一步优选为占烧结矿原料质量的6.0~7.6%。

14.作为一个优选的方案,所述返矿粉质量占烧结矿原料质量的25~30%。褐铁矿型红土镍矿烧结的产率通常为70~75%,为了保证返矿平衡,确定返矿配比为25~30%。

15.作为一个优选的方案,所述熔剂的质量以调节烧结矿原料的二元碱度至1.4~1.8,且控制烧结矿原料镁铝比为0.20~0.50。进一步优选,所述熔剂的质量以调节烧结矿原料的二元碱度至1.5~1.7,且控制烧结矿原料镁铝比为0.30~0.40。

16.作为一个较优选的方案,所述燃料为焦粉和/或无烟煤;所述燃料粒度满足-1mm颗粒质量占比为20~50%,+5mm颗粒质量占比为<15%。若固体燃料细粒级的占比过高,会导致烧结过程燃烧过快,使得燃烧前沿和传热前沿不匹配,烧结矿强度降低。若+5mm的燃料占比过大,则会出现燃料燃烧不充分,无法提供烧结过程所需热量。进一步优选,所述燃料粒度满足-1mm颗粒质量占比为30~40%,+5mm颗粒质量占比为<10%。

17.作为一个较优选的方案,所述返矿粉的粒度小于5mm。

18.作为一个较优选的方案,所述熔剂为生石灰、白云石、蛇纹石中至少一种。

19.作为一个优选的方案,所述制粒所得粒料的水分含量为18~21%,平均粒径为2.50~3.20mm。所述粒料的平均粒径进一步优选为2.60~2.90mm。适当的粒径能够保证烧

结速率,如果颗粒料粒径过大,烧结料层透气性过好,导致烧结速度过快,高温区保持时间过短,烧结矿产、质量指标较差,如果颗粒粒径过小,会导致烧结料层透气性差,同样会影响烧结效果。

20.作为一个优选的方案,所述烧结采用抽风烧结。

21.作为一个优选的方案,所述烧结过程中,点火温度为1150

±

50℃,点火时间为2~3min,保温时间为0.5~1.05min,点火及保温负压为6~8kpa,烧结负压为8~12kpa。

22.作为一个优选的方案,所述烧结原料的铝质量百分比含量控制在6.4~7.8%范围内,其中,铝质量以al2o3质量计量。

23.相对现有技术,本发明技术方案带来的有益技术效果:

24.本发明技术方案通过调控褐铁矿型红土镍矿烧结原料中的铝含量,可以有效降低液相生成温度,提高烧结矿的液相生成量,改善烧结矿成矿条件,提高红土镍矿烧结矿强度,降低成本。

25.本发明技术方案可以直接采用廉价的高铝红土镍矿作为原料或者添加廉价铝源来作为添加剂,可以获得高品质的红土镍矿烧结矿,成本低,操作简单、实用性强,具有明显的经济效益和广阔的应用前景。

附图说明

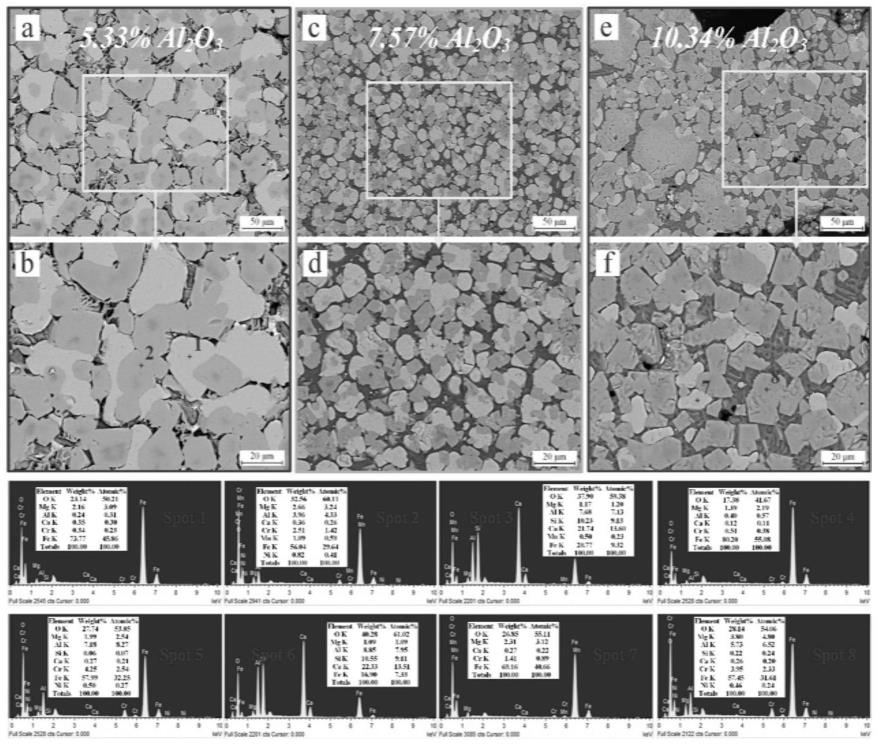

26.图1为实施例1与对比实施例1和对比实施例2的褐铁矿型红土镍矿烧结矿的srm-eds图。

具体实施方式

27.下面结合具体实施例对本发明内容作进一步的详细说明,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.以下实施例中所采用的铝源和红土镍矿的主要组成如下:

29.所述铝源按质量百分比计,其主要成分如下:

30.铝灰:al2o3含量76.98wt%,sio2含量为12.69wt%,mgo含量为1.04wt%,cao含量为1.85wt%。

31.铝土矿:al2o3含量53.47wt%,sio2含量为7.40wt%,mgo含量为0.27wt%,cao含量为0.09wt%。

32.所述红土镍矿按质量百分比计,其主要成分如下:

33.红土镍矿1:al2o3含量4.47wt%,sio2含量为3.20wt%,mgo含量为1.41wt%,fe2o3含量为71.74wt%,cao含量为0.034wt%,cr2o3含量为3.05wt%。

34.红土镍矿2:al2o3含量6.19wt%,sio2含量为2.22wt%,mgo含量为0.59wt%,fe2o3含量为52.61wt%,cao含量为0.062wt%,cr2o3含量为3.13wt%。

35.红土镍矿3:al2o3含量7.44wt%,sio2含量为2.95wt%,mgo含量为1.26wt%,fe2o3含量为47.25wt%,cao含量为0.057wt%,cr2o3含量为4.11wt%。

36.所述铁精粉、燃料、熔剂等均为常规烧结球团过程所用原料。

37.实施例1

38.将红土镍矿、铁精粉、燃料、熔剂、返矿粉,以及铝源混合得到混合料,调节混合料水分后,通过混合制粒得到颗粒料,再将颗粒料布料到烧结机上进行抽风烧结,即得到褐铁矿型红土镍矿烧结矿。

39.以上实施例1中:

40.所述铝源为铝灰。

41.所述红土镍矿为红土镍矿1,添加铝源调节烧结矿铝含量为6.57%。

42.所述颗粒料水分为18.90%。

43.所述颗粒料平均粒径为2.67mm。

44.所述铁精粉添加量为7%。

45.所述铝源小于1mm颗粒占比为93.02%。

46.所述燃料为焦粉和无烟煤的混合物(焦粉和无烟煤质量比为1:9),添加量为6.5%。

47.所述燃料-1mm颗粒占比31.2%,+5mm颗粒占比为8.3%。

48.所述返矿粉配比为30%,粒度小于5mm。

49.所述熔剂为生石灰和白云石,调节二元碱度至1.56,控制镁铝比为0.23。

50.所述点火及保温负压为8kpa,烧结负压为10kpa。

51.所述点火温度为1150

±

50℃;点火时间为2.5min,保温时间为1min。

52.所述烧结料层高度为900mm。

53.本实施例1烧结速度为25.46mm

·

min-1

,成品率为69.36%,转鼓强度为58.34%,烧结矿产、质量指标较好。具体褐铁矿型红土镍矿烧结矿的sem-eds图如图1(c)和图1(d)所示。

54.实施例2

55.将红土镍矿、铁精粉、燃料、熔剂、返矿粉,以及铝源混合得到混合料,调节混合料水分后,通过混合制粒得到颗粒料,再将颗粒料布料到烧结机上进行抽风烧结,即得到褐铁矿型红土镍矿烧结矿。

56.以上实施例2中:

57.所述铝源为铝土矿。

58.所述红土镍矿为红土镍矿2,添加铝源调节烧结矿铝含量至6.76%。

59.所述颗粒料水分为19.5%。

60.所述颗粒料平均粒径为2.75mm。

61.所述铁精粉添加量为6%。

62.所述铝源小于1mm颗粒占比为96.3%。

63.所述燃料为无烟煤,添加量为7.3%。

64.所述燃料-1mm颗粒占比为39.5%,+5mm颗粒占比为5.5%。

65.所述返矿粉配比为30%,粒度小于5mm。

66.所述熔剂为生石灰和白云石,调节二元碱度至1.61,控制镁铝比为0.29。

67.所述点火及保温负压为7kpa,烧结负压为12kpa。

68.所述点火温度为1150

±

50℃;点火时间为2.5min,保温时间为1min。

69.所述烧结料层高度为800mm。

70.本实施例2烧结速度为27.12mm

·

min-1

,成品率为67.26%,转鼓强度为56.27%,烧结矿产、质量指标较好。

71.实施例3

72.将红土镍矿3、铁精粉、燃料、熔剂、返矿粉混合得到混合料,调节混合料水分后,通过混合制粒得到颗粒料,再将颗粒料布料到烧结机上进行抽风烧结,即得到褐铁矿型红土镍矿烧结矿。

73.以上实施例3中:

74.所述红土镍矿铝含量为7.44%,无需添加铝源,烧结矿铝含量为7.25%。

75.所述颗粒料水分为20.21%。

76.所述颗粒料平均粒径为2.78mm。

77.所述铁精粉添加量为6%。

78.所述燃料为焦粉和无烟煤的混合物(焦粉和无烟煤质量比为1:9),添加量为6.5%。

79.所述燃料-1mm颗粒占比41.3%,+5mm颗粒占比4.7%。

80.所述返矿粉配比为30%,粒度小于5mm。

81.所述熔剂为生石灰和蛇纹石,调节二元碱度至1.68,控制镁铝比为0.38。

82.所述点火及保温负压为6kpa,烧结负压为8kpa。

83.所述点火温度1150

±

50℃;点火时间2.5min,保温时间1min。

84.所述烧结料层高度为900mm。

85.本实施例3烧结速度为23.16mm

·

min-1

,成品率为72.15%,转鼓强度为60.31%,烧结矿产质量指标较好。

86.对比例1

87.将红土镍矿、铁精粉、燃料、熔剂、返矿粉,以及铝源混合得到混合料,调节混合料水分后,通过混合制粒得到颗粒料,再将颗粒料布料到烧结机上进行抽风烧结,即得到褐铁矿型红土镍矿烧结矿。

88.与实施例1的唯一区别在于:添加铝源调节烧结矿铝含量为5.33%。

89.本对比例1烧结速度为27.17mm

·

min-1

,成品率为57.64%,转鼓强度为48.34%,烧结矿产、质量指标相对较差。该对比例1和实施例1进行对比,主要针对有烧结矿中的铝含量的对比。当烧结矿氧化铝含量低于6.3%时,混合料中的铝难以形成足够的复合铁酸钙,导致烧结矿质量较差。具体褐铁矿型红土镍矿烧结矿的sem-eds图如图1(a)和图1(b)所示。

90.对比例2

91.将红土镍矿、铁精粉、燃料、熔剂、返矿粉,以及铝源混合得到混合料,调节混合料水分后,通过混合制粒得到颗粒料,再将颗粒料布料到烧结机上进行抽风烧结,即得到褐铁矿型红土镍矿烧结矿。

92.与实施例1的唯一区别在于:添加铝源调节烧结矿铝含量为10.34%。

93.本对比例2烧结速度为26.15mm

·

min-1

,成品率为60.18%,转鼓强度为45.17%,烧结矿产、质量指标相对较差。该对比例2和实施例1进行对比,主要针对有烧结矿中的铝含量的对比。当烧结矿氧化铝含量高于9.2%时,烧结矿中大量的铝进入到尖晶石相中,形成了

硬度较低的铝尖晶石相,导致烧结矿质量较差。具体褐铁矿型红土镍矿烧结矿的sem-eds图如图1(e)和图1(f)所示。

94.对比例3

95.红土镍矿、铁精粉、燃料、熔剂、返矿粉,以及铝源混合得到混合料,调节混合料水分后,通过混合制粒得到颗粒料,再将颗粒料布料到烧结机上进行抽风烧结,即得到褐铁矿型红土镍矿烧结矿。

96.与实施例2相比,唯一区别在于所述铝源小于1mm颗粒占比为54.3%。

97.本对比例3烧结速度为27.19mm

·

min-1

,成品率为60.21%,转鼓强度为50.34%,烧结矿产质量指标较差。该对比例2和实施例2对比,主要针对铝源的粒度小于1mm颗粒占比是否达到80%的对比。由于铝源粒度过粗,难以均匀地分散在烧结原料中,烧结矿产、质量指标较差。

98.对比例4

99.红土镍矿、铁精粉、燃料、熔剂、返矿粉混合得到混合料,调节混合料水分后,通过混合制粒得到颗粒料,再将颗粒料布料到烧结机上进行抽风烧结,即得到褐铁矿型红土镍矿烧结矿。

100.与实施例3相比,唯一区别在于:所述颗粒料平均粒径为3.35mm。

101.本对比例4烧结速度为30.19mm

·

min-1

,成品率为50.21%,转鼓强度为42.34%,烧结矿产质量指标相对较差。该对比例4和实施例3对比,主要针对颗粒料平均粒径是否为2.5~3.2mm的对比。由于颗粒料粒径过大,烧结料层透气性过好,导致烧结速度过快,高温区保持时间过短,烧结矿产、质量指标较差。

102.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明,因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。

103.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1