一种温度控制系统、化学气相沉积设备及方法与流程

本发明涉及半导体设备,特别涉及一种温度控制系统、化学气相沉积设备及方法。

背景技术:

1、在半导体制造业,化学气相沉积(cvd)是一种在基片上形成薄膜材料的公知工艺。通常,cvd工艺在高温下进行,待沉积的材料的前驱气态分子被提供给基片,以进行化学反应并产生高质量的薄膜。

2、在cvd工艺期间,必须仔细控制各种工艺参数,以确保在半导体处理中产生高质量沉积层。一个关键参数是基片处理的每个步骤中的基片表面的温度分布。因为沉积气体在特定温度下反应并沉积在基片上,基片温度决定了基片上材料沉积的速率与质量。如果基片表面的温度分布不均匀,则薄膜在基片上沉积不均匀,造成基片上各位置的薄膜物理性质和化学性质的不均匀。尤其在外延沉积中,甚至轻微的温度不均匀性也会导致薄膜滑移,厚度不均匀和/或由掺杂不均匀所引起的基片电阻不均匀。

3、在化学气相沉积过程中,由于气体流动、周围零部件吸热不均匀、基座和基片边缘的热传导等物理因素影响,基片温度在不同区域会存在差异。工艺气体从反应室的进气口水平流向反应室的排气口。由于工艺气体会带走一部分热量,靠近进气口的基座区域的温度低于靠近排气口的基座区域。反应室的传输口周围的热力学环境和其他区域也不一样。同时,由于基片边缘和基座存在接触,热传导会显著地提升基片边缘的温度,使得基片中心区域和基片边缘区域热力学环境也存在较大差异。

4、沉积工艺过程中,为了沉积的均匀性,通常基座会以一定的转速绕自身中心轴转旋转,以提高沉积质量。在基座处于静止状态时,到其达到特定转速前,基片表面温度不均匀会使基片翘曲变形,这会造成后续薄膜沉积时基片不同位置沉积的薄膜物理化学性质不均匀。进一步地,当基座转速达到一定水平后,翘曲的基片边缘会与基座碰撞而造成损坏或使基片产生刮痕,影响后续生长的薄膜质量。因此在沉积工艺开始之前控制基片表面温度分布的均匀性也同样重要。

技术实现思路

1、本发明的目的是提供一种温度控制系统、化学气相沉积设备及方法,通过本发明能够在沉积工艺前对处于静止状态的基片上的多个区域进行独立测温,并独立控制各区域的温度,保证基片表面温度分布均匀,防止基片因表面温度不均匀产生翘曲变形,影响后续沉积工艺阶段薄膜的沉积质量,同时避免变形基片在沉积工艺中旋转时,与基座发生碰撞而损坏或滑动产生刮痕。通过本发明还能够在沉积工艺中,对沿旋转基片的径向分布的多个区域进行独立测温,并独立控制各区域的温度,从而保证薄膜生长的可控性。同时,本发明能够保证对各区域所测温度值的准确性。

2、为了达到上述目的,本发明提供一种温度控制系统,用于化学气相沉积设备,所述化学气相沉积设备包含一反应室,所述反应室内设有用于放置基片的基座,其特征在于,所述基片包括一中心区域,和环绕所述中心区域设置的边缘区域,所述边缘区域包括多个方位角不同的边缘控温区域,所述系统包含:

3、多个加热元件,通过所述多个加热元件分别独立地加热所述中心区域和所述边缘控温区域;

4、多个第一测温仪,通过所述多个第一测温仪分别测量所述中心区域和所述边缘控温区域的温度;

5、控制器,其存储有温度控制模型;所述温度控制模型被配置为基于反应室内沉积工艺的工艺参数和多个第一测温仪测量的温度值,独立控制所述中心区域和所述边缘控温区域对应的各加热元件的功率,实现基片表面温度分布均匀。

6、可选地,所述基片还包括设置在所述中心区域和所述边缘区域之间的中间区域,所述中间区域环绕所述中心区域设置,所述中间区域包括多个方位角不同的中间控温区域,多个第一测温仪分别测量所述中间控温区域的温度,多个加热元件分别独立地加热所述中间控温区域。

7、可选地,所述边缘区域包括第一边缘控温区域和在方位角上偏离所述第一边缘控温区域的第二边缘控温区域,所述第二边缘控温区域偏离所述第一边缘控温区域45度。

8、可选地,所述中间区域包括第一中间控温区域和在方位角上偏离所述第一中间控温区域的第二中间控温区域,所述第二中间控温区域偏离所述第一中间控温区域45度。

9、可选地,所述工艺参数包含:反应室内气体的种类、工艺气体的流量、反应室内气压、基片的辐射系数中的一种或多种。

10、可选地,所述中心区域作为校准区;所述温度控制系统还包含第二测温仪,用于测量与所述校准区位置对应的基座背面的温度;通过第二测温仪、与校准区对应的第一测温仪配合,判断第一测温仪的测量偏差是否超过设定的偏差范围。

11、可选地,对应第一测温仪投射在所述中间区域的测温点与基片中心的距离为75-100mm,对应第一测温仪投射在所述边缘区域的测温点与基片中心的距离为143-147mm。

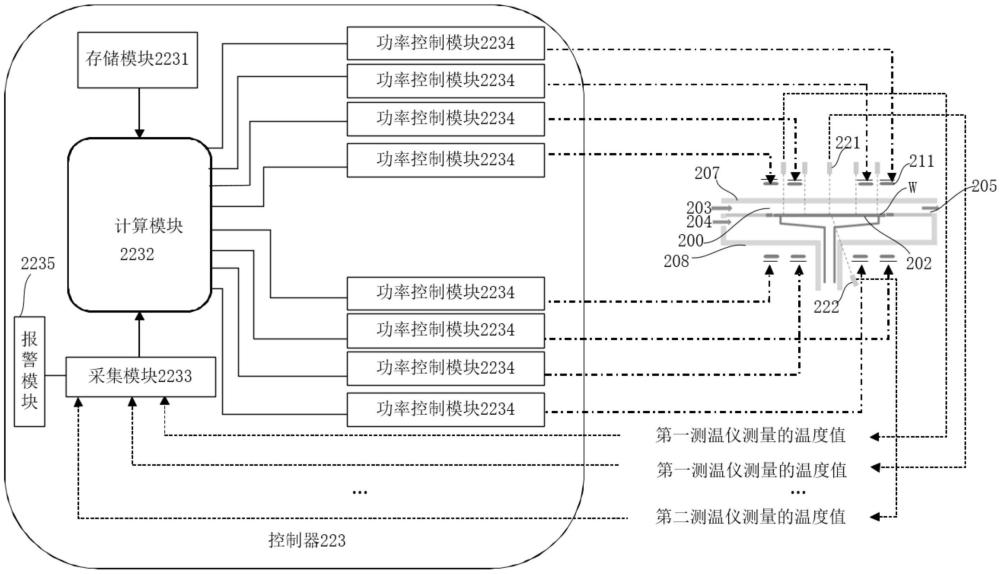

12、可选地,控制器还包含:

13、采集模块,其用于采集第一测温仪、第二测温仪的读数;

14、存储模块,其存储有与多种沉积工艺对应的多组工艺参数、基片标准温度值;

15、计算模块,其基于所述采集模块采集的第一测温仪的读数、与反应室内沉积工艺对应的一组工艺参数、所述基片标准温度值,为对应的加热元件计算生成对应的温度补偿值。

16、可选地,所述控制器还包含:多个功率控制模块;

17、所述多个功率控制模块分别电性连接在多个外部功率源与多个加热元件之间;所述功率控制模块基于对应的温度补偿值,控制对应加热元件的加热功率。

18、可选地,所述控制器还包含:报警模块,其连接所述采集模块;若第二测温仪与对应第一测温仪所测温度值的差值超过设定的第一温差阈值,所述报警模块进行声光报警;任意两个第一测温仪所测温度值的差值超过设定的第二温差阈值,报警模块进行声光报警。

19、可选地,所述第一测温仪和所述第二测温仪为红外测温仪。

20、可选地,所述第一测温仪和所述第二测温仪的工作波段为

21、本技术还提高一种化学气相沉积设备,包含:

22、反应室,其由上石英穹顶和下石英穹顶围封而成,所述反应室内设有用于放置基片的基座;

23、工艺气体注入口,其设置于反应室一侧,用于输入工艺气体;

24、气体排出口,其设置在反应室的与所述工艺气体注入口相对的另一侧,用于排出工艺气体、副产物气体和/或净化气体;

25、所述温度控制系统;多个加热元件分别设置在所述基座的上方和所述基座的下方。

26、可选地,每个所述加热元件分别包含:加热灯和反射板;所述反射板设置在对应加热灯远离所述基座的一侧;通过预先设定好反射板的角度,将对应加热灯的光反射至基片对应的区域,实现加热元件独立加热。

27、本技术还提供一种温度控制方法,用于所述的化学气相沉积设备,其特征在于,包含步骤:控制器基于多个第一测温仪对静止状态的基片的多个区域测量的温度值、工艺参数,独立控制各加热灯的加热功率,实现基片表面温度分布均匀。

28、可选地,还包含步骤:控制器基于多个第一测温仪对旋转状态的基片的中心区域,中间区域和边缘区域测量的温度值、工艺参数,独立控制各加热灯的加热功率,实现基片表面温度分布均匀。

29、可选地,还包含步骤:若第二测温仪与对应第一测温仪所测温度值的差值超过设定的第一温差阈值,报警模块进行声光报警;若任意两个第一测温仪所测温度值的差值超过设定的第二温差阈值,报警模块进行声光报警。

30、与现有技术相比,本发明的温度控制系统、化学气相沉积设备及方法的有益效果在于:

31、1)本发明能够对处于静止状态的基片上多个虚拟的分区进行独立测温,并独立控制各分区的温度,有效解决了因反应室内工艺气体的流动,造成反应室的进气口、排气口所对应的基片区域温度不一致的问题;同时还有效解决了基片周围零部件吸热不均匀,造成基片周围热力学环境不同,影响基片表面温度均匀性的问题。

32、2)本发明能够对沿径向分布的多个虚拟的区域进行独立测温,并独立控制各区域的温度,有效解决了因基片边缘和基座存在接触,导致基片边缘区域与基片中心区域温度不一致的问题;并且还解决了因基片厚度不均匀、驱动轴的存在带来的受热不均匀的问题;进一步保证了沉积阶段基片表面温度的均匀性。

33、3)本发明能够在沉积工艺开始前,对处于静止状态的基片的多个区域进行独立控温,防止基片翘曲变形,进而保证了后续薄膜沉积的均与性,避免了沉积工艺中旋转的变形基片与基座发生碰撞而损坏或发生相对滑动产生刮痕。通过本发明不仅提高了基片的成品率,还减少了检修机台的宕机时间,提高了基片的生产加工效率。

34、4)通过本发明还能够在沉积工艺中,对处于旋转状态的基片沿径向分布的中心区域,中间区域和边缘区域进行独立测温,并独立控制各区的温度,保证了基片表面温度的均一性,进而保证了基片表面薄膜的沉积质量。

35、5)在沉积过程中,受到基片上沉积薄膜辐射系数的变化、第一测温仪敏感度、反应室内环境的影响,第一测温仪所测量的温度值与基片对应区域的实际温度值不可避免的存在一个偏差,本发明基于第一测温仪对基片中心、第二测温仪对基座底面中心所测得温度值的差值判断对第一测温仪的测量值是否超出偏差范围,进而对第一测温仪进行校正,进一步保证了对基片各控温区测温结果的可靠性。

- 还没有人留言评论。精彩留言会获得点赞!