一种带夹层不锈钢复合板的制备方法

1.本发明涉及复合材料制备技术领域,具体涉及一种带夹层不锈钢复合板的制备方法。

背景技术:

2.碳钢/不锈钢复合板夹层的添加可有效阻隔界面处的碳元素扩散,从而阻止脱碳层、渗碳层以及碳化物的生成,提高复合板的界面结合强度。夹层多采用固体金属嵌入的方式添加,通过将固态板材按顺序排列后板间真空化、焊接固定,但在操作过程中人工参与度高,存在人工误差,导致真空度无法保证,板材界面仍存有杂质,影响了板材结合性能,且没有对夹层进行相关的热处理,忽略了夹层残余应力在后续成形过程中对复合板造成的影响,对此种夹层直接加工时,夹层内部存在的残余应力会使复合板产生不均匀变形或损坏,而在后续轧制过程中,复合板的不均匀变形又导致了基层板和复层板中残余应力的存在,严重影响了复合板的板形。

3.专利cn202110512032.x公开了一种具有夹层的金属基层状复合材料及其制备方法,将复板、夹层和基板加工成槽型的板材结构,并依次叠放使其相互啮合形成复合板坯,未考虑到夹层内部残余应力对于复合板变形的影响。

4.专利cn202010312859.1公开了一种复合板及其制备方法,将两层叠放层分别设置于夹层上下两侧,随后密封连接形成叠层式的复合板,夹层的真空度不易保证,在后续热处理过程中界面处容易生成氧化物,影响复合板的界面结合强度。

技术实现要素:

5.为了解决上述现有技术的缺陷,本发明的目的在于提供一种界面结合强度高、综合力学性能强的带夹层不锈钢复合板的制备方法,其基于真空吸铸成型原理,提出采用熔融态金属制备fe-co-ni-cu夹层,选取不同质量比的fe、co、ni、cu合金作为夹层材料,在真空压力差作用下向基层板和复层板间涂覆液态夹层,相对于固态夹层的添加方法,可以进一步排除层间气体,避免金属复合时界面发生氧化及脆化物生成,并通过轧后热处理去除残余应力以及溶解有害第二相,以解决上述背景技术中提出的问题。

6.为了实现上述目的,本发明通过以下技术方案实现:

7.具体地,本发明提供一种带夹层不锈钢复合板的制备方法,其包括以下步骤:

8.s1、选材并加工:选取所需的基层板及复层板并加工成所需的规格尺寸;

9.s2、表面处理:对基层板及复层板的加工表面进行打磨去除杂质,去除杂质后在各层板材表面进一步打磨出一定的粗糙度;

10.s3、组坯:对表面处理后的基层板及复层板进行组坯;

11.s4、配料:取质量比为5:15:75:5的fe、co、ni和cu,按照铜、镍、钴、铁的顺序先后放置入熔炼容器中,同时在该熔炼容器中放入钛球,完成抽真空后,首先进行钛球的熔炼,消耗真空炉中的残余氧气,随后准备熔炼;

12.s5、铸锭:对熔炼容器进行抽真空,完成抽真空后向熔炼炉中充入氩气,待压力表系数显示为0时,关闭氩气阀,打开直流焊机熔炼合金物料,通过翻模棒将铸锭翻转,反复熔炼3次以上,使合金液体熔炼均匀;

13.s6、吸铸:完成熔炼后,将铸锭放到涂覆模具的容器中,重启设备进行抽真空和引弧,逐步提升焊机电流,当电流到达500-550a时,打开吸铸开关,在重力和吸力的作用下进行涂覆;

14.s7、切割:利用线切割机去除夹层fe-co-ni-cu合金顶部处残留的金属锭;

15.s8、对称组坯:在复层板中间添加隔离剂,将隔离剂均匀喷至复层板一侧表面,然后将涂有隔离剂的复层板放置在干燥环境下进行处理,待隔离剂凝固后,进行组坯,组坯顺序从上向下依次为基层板、fe-co-ni-cu夹层、复层板、隔离剂、复层板、fe-co-ni-cu夹层以及基层板;

16.s9、焊接:将组坯后的板材两侧进行第一侧焊接得到复合板,同时在复合板前端添加抽真空工具,以便对板材进一步抽真空;

17.s10、抽真空:对复合板进行抽真空处理,完成抽真空后对真空管进行多次压紧,完成压紧后进行第二侧点焊密封,完成复合板密封;

18.s11、热轧:对复合板进行加热处理,在达到轧制温度后对复合板进行多道次轧制,然后空冷至室温得到成品复合板;

19.s12、轧后热处理:对轧制后的复合板进行热处理,将炉温在30mins内升至1000-1030℃,保温45-55mins,然后空冷至室温得到成品复合板。

20.优选地,步骤s1中所述基层板为eh40、q345、q235碳钢板或合金钢板中的一种,所述复层板可为2205、316l或304不锈钢板中的一种。

21.优选地,所述基层板尺寸为60

×

22

×

18mm,所述复层板尺寸为60

×

22

×

6mm。

22.优选地,步骤s2中利用砂轮打磨去除表面杂质,利用钢丝轮打磨粗糙度,砂轮打磨时间为20-25min,钢丝轮打磨时间为20-25min。

23.优选地,步骤s5中,所述直流焊机电流初步为100a,随后升高到500-550a,最后降低至100a。

24.优选地,步骤s6中,fe-co-ni-cu夹层厚度占复合板总厚度的15-17%。

25.优选地,步骤s8中,所述隔离剂的成分为水、酒精和二氧化硅,三者的质量比为5:3:2。

26.优选地,步骤s9中,所述抽真空工具的工艺条件为真空度小于40pa的真空条件。

27.优选地,步骤s11中,所述复合板轧制温度为1000-1200℃,总压下率为60%,轧制道次取决于复合板的初始厚度以及产品厚度。

28.优选地,步骤s12的轧制热处理能够在使fe-co-ni-cu夹层析出体积分数充足的强化相的基础上消除残余应力,且能够使基层板细化晶粒,并使复层板有害析出相溶解,强化固溶体。

29.与现有技术相比,本发明具有以下有益效果:

30.(1)本发明通过基层板、复合板以及夹层的组合,并通过各个板材和夹层之间的特定的排列顺序利用层间真空涂覆技术制备带夹层不锈钢复合板可以提高复合板的界面真空度,保证界面的洁净,提升复合板的结合性能,从而得到了一种性能优异的不锈钢复合

板。

31.(2)本发明的复合板中fe-co-ni-cu合金夹层的添加不仅可以有效阻隔界面处元素的扩散,阻止脱碳层以及渗碳层的生成,又可以进一步排除基层与复层间的残留气体,阻止金属复合时界面氧化与脆化物生成,提高了复合板的界面结合强度。

32.(3)本发明的轧后热处理不仅可以使得夹层合金中的各种相充分溶解,强化固溶体,提高韧性和抗蚀性能,还可以消除铸造和加工产生的残余应力,虑及基层碳钢板以及复层不锈钢板热处理工艺,在所选加热温度下,基层碳钢板中会有大量未溶解的nbc,对奥氏体晶粒可以起到明显的钉扎作用,减小奥氏体晶粒尺寸,复层不锈钢板在该温度下可以起到固溶退火处理效果,可获得理想的微观结构,避免有害第二相的析出,保证复合板的性能。

附图说明

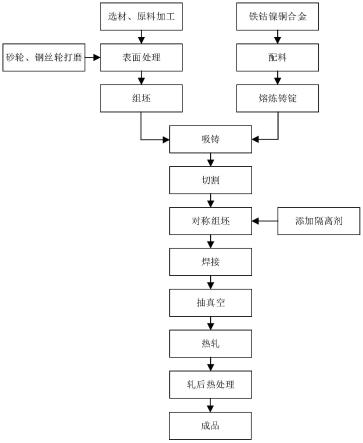

33.图1为本发明所述的制备方法流程图;

34.图2为本发明所述夹层涂覆效果图;

35.图3为本发明所述的对称组坯示意图;

36.图4为本发明实施例中轧后热处理工艺图。

具体实施方式

37.以下,参照附图对本发明的实施方式进行说明。

38.参照附图1,本发明提出的一种带夹层不锈钢复合板的制备方法,其包括以下步骤:s1、选材;s2、表面处理;s3、组坯;s4、配料;s5、铸锭;s6、吸铸;s7、切割;s8、对称组坯;s9、焊接;s10、抽真空;s11、热轧;s12轧后热处理。具体步骤如下所示:

39.s1、选材并加工:选取所需的基层板及复层板并加工成所需的规格尺寸;步骤s1中,所述基层板尺寸为60

×

22

×

18mm,所述复层板尺寸为60

×

22

×

6mm。

40.s2、表面处理:对基层板及复层板的加工表面进行打磨,去除杂质后在各层板材表面打磨出一定的粗糙度;在具体实施例中,利用砂轮进行打磨去除表面杂质,砂轮打磨时间一般为20-25min,利用钢丝轮打磨出一定的粗糙度,钢丝轮打磨时间一般为20-25min。

41.s3、组坯:对表面处理后的基层板及复层板进行组坯;

42.s4、配料:取质量比为5:15:75:5的fe、co、ni和cu,按照铜、镍、钴、铁的顺序放置在熔炼炉中,即先放铜(此时温度为1083℃),再放镍(此时温度为1453℃),后放钴(此时温度为1495℃),最后放铁(此时温度为1538℃),同时在一个熔炼炉中放入钛球,完成抽真空后,首先进行钛球的熔炼,消耗真空炉中的残余氧气,随后准备熔炼;

43.s5、铸锭:对熔炼炉进行抽真空,真空度系数显示为3.7

×

10-3

pa时完成抽真空,随后向熔炼炉中充入氩气,待压力表系数显示为0时,关闭氩气阀,打开直流焊机熔炼合金物料,通过翻模棒将铸锭翻转,反复熔炼3次,保证合金液体熔炼均匀;步骤s5中,所述直流焊机电流初步稳定在100a,随后升高到500a,最后降低至100a。

44.s6、吸铸:完成熔炼后,将铸锭放到涂覆模具的坩埚中,重启设备进行抽真空和引弧,逐步提升焊机电流,当电流到达500-550a时,打开吸铸开关,在重力和吸力的作用下进行涂覆;步骤s6中,fe-co-ni-cu夹层厚度占复合板全厚的15-17%。参照图2,本发明真空吸

铸的夹层涂覆效果图,夹层均完整涂覆,无明显缩孔等缺陷。

45.s7、切割:利用线切割机去除夹层fe-co-ni-cu合金顶部处坩埚残留的金属锭;

46.s8、对称组坯:在复层板中间添加隔离剂,将制备好的隔离剂装入喷壶,均匀喷至复层板一侧表面,然后将涂有隔离剂的复层板放置在干燥环境下进行处理,待隔离剂凝固后,将基层板、复层板和夹层按照设定的顺序进行组坯;参照图3,本发明所述对称组坯从上向下依次为从上向下依次为基层板、fe-co-ni-cu夹层、复层板、隔离剂、复层板、fe-co-ni-cu夹层以及基层板。所述隔离剂的成分为水、酒精和二氧化硅,三者的体积比为5:3:2。

47.s9、焊接:将上述复合板材的两侧进行第一侧焊接得到复合板,同时在复合板前端添加抽真空管或其余抽真空工具,以便对复合板进一步抽真空;具体实施例中,抽真空工具的真空度为小于40pa的真空条件。

48.s10、抽真空:对复合板进行抽真空处理,实施例中当真空度小于40pa时,完成抽真空,对真空管进行两次以上压紧,完成压紧后进行第二次点焊密封,完成板材的最终密封。

49.s11、热轧:对复合板进行加热处理,在达到轧制温度后对复合板进行多道次轧制,然后空冷至室温得到成品复合板。

50.s12、轧后热处理:为保证夹层合金析出体积分数充足的强化相以及消除残余应力,虑及基层碳钢板和复层不锈钢板热处理工艺,对轧制后的复合板进行热处理,将炉温30mins内升至1030℃,保温50mins,然后空冷至室温得到成品复合板。

51.下面结合实施例对本发明的具体工作过程进行进一步说明:

52.实施例1

53.本实施例提供一种带夹层不锈钢复合板的制备方法,其具体工作步骤如下:

54.s1、本实施例中,选取eh40船板钢和2205不锈钢原料分别作为基层板和复层板,将eh40船板钢以及2205不锈钢原料切割加工成所需的规格尺寸。

55.s2、采用砂轮对eh40船板钢和2205不锈钢表面进行20min的打磨,除去表面的氧化皮等杂质,而后采用钢丝轮再进行20min的打磨,从而能够在各层板材表面打磨出一定的粗糙度,便于轧制过程中的界面结合。

56.s3、分别用丙酮和酒精对基层板和复层班的板材表面进行清洗,以清洗掉钢丝刷打磨后的铁屑,清洗后的板材用吹干装置例如吹风机吹干后放入干燥皿中。

57.s4、对表面处理后的eh40船板钢和2205不锈钢板材进行组坯。之后组装涂覆模具,组装完成后通过水道安装在熔炼/吸铸系统上,随后用酒精对设备内壁、熔炼坩埚和涂覆模具进行擦拭,待酒精干涸后,打开水泵,检查设备密封性。

58.s5、取总质量为45g的fe-co-ni-cu合金,其中fe、co、ni、cu的质量比为5:15:75:5,进行材料称量,完成称量后,为了保证材料的充分融合,将材料按照熔点大小进行放置,即先放铜(1083℃),再放镍(1453℃),后放钴(1495℃),最后放铁(1538℃),同时在一个熔炼坩埚中放入钛球,完成抽真空后,首先进行钛球的熔炼,消耗真空炉中的残余氧气,关闭舱门准备合金熔炼。

59.s6、通过控制系统打开抽真空系统,首先打开机械泵,对熔炼/吸铸炉进行初步抽真空,待控制柜中真空度系数显示为3pa时,关闭机械泵,打开分子泵对熔炼/吸铸炉进行进一步抽真空,待控制柜中真空度系数显示为3.7

×

60.10-3pa时,由于设备限制无法再进一步抽真空,关闭分子泵,打开氩气阀,往熔炼/

吸铸炉中充入氩气,待压力表系数显示为0时,关闭氩气阀。

61.s7、抽真空完成后,打开直流焊机,使电流稳定在100a,利用钨棒点擦涂覆模具上的引弧棒进行引弧,引弧完成后,使钨棒围绕物料均匀摇晃,并稳定提高焊机电流至500a,当观察物料完全液态化时,并随着钨棒起伏,将焊机电流稳定降低至100a,关闭直流电机。等待熔炼炉温度冷却后,通过翻模棒将铸锭翻转,反复熔炼3次,保证合金液体熔炼均匀。

62.s8、完成熔炼后,将铸锭放到涂覆模具的坩埚中,重启设备进行抽真空和引弧,逐步提升电流,当电流到达550a时,打开吸铸开关,在重力和吸力的作用下进行涂覆,当通过观察窗看到铸锭体积迅速减少至一定体积,且保持不变后,关闭焊机,关闭冷凝水,取出涂覆模具并拆卸,重新擦拭内壁与模具,关闭舱门。

63.之后,利用线切割机去除夹层fe-co-ni-cu合金顶部处坩埚残留的金属锭。

64.s9、对板材进行焊接处理前,需先制备抽真空管和隔离剂,首先制备抽真空管,准备若干外径4mm,内径2mm,长度100mm的冷轧钢管作为抽真空管,为防止抽真空管在轧前加热时产生变形,需要对真空管进行热处理。

65.制备隔离剂:在2205不锈钢中间添加隔离剂(水:酒精:二氧化硅=5:3:2),将制备好的隔离剂装入喷壶,均匀喷至其中一侧2205不锈钢板材表面,然后将涂有隔离剂的板材放置在干燥环境下进行处理,待隔离剂凝固后,将两个板材进行组坯。

66.将板材两侧与中部进行第一侧的焊接,在ar气保护下焊接密封板坯四周,焊接完成后需要检查板坯是否漏气,将连通ar气的板坯放入水中,将有气泡产生的位置标记出来,并重新进行焊接补漏,在板材前端添加抽真空管,以便板材进一步抽真空。

67.s10、将真空管与真空设备中的导气管进行连接,打开抽真空设备开关,对复合板进行抽真空处理,当麦氏真空计水银柱刻度值在40以上即真空度小于40pa时,完成抽真空,对真空管进行两次压紧,完成压紧后进行第二次点焊密封,将液压管钳取下,完成板坯最终密封。

68.s11、将密封完成后的板坯放入轧机,随后进行五道次轧制,为了防止轧制过程中温度损失严重,在第二道次轧制完成后,将板坯放入加热炉中回温60s,同时每道次调整压下的速度应尽可能的快,首道次压下率为20%,前三道次压下率为40%,轧制温度为1200℃。

69.s12、对轧制后的复合板进行热处理,将炉温30mins内升至1030℃,保温50mins,然后空冷至室温得到成品复合板。图4为轧制后热处理工艺图,本发明的轧后热处理不仅可以使得夹层合金中的各种相充分溶解,强化固溶体,提高韧性和抗蚀性能,还可以消除铸造和加工产生的残余应力。在选择的加热温度下,基层碳钢板中会有大量未溶解的nbc,对奥氏体晶粒可以起到明显的钉扎作用,减小奥氏体晶粒尺寸,复层不锈钢板在该温度下可以起到固溶退火处理效果,从而能够获得理想的微观结构,避免有害第二相的析出,保证复合板的性能。

70.以上所述的实施例仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1