一种铋渣和废旧镁铬砖协同处理综合回收稀贵金属的方法与流程

1.本发明涉及火法冶金工艺技术领域,涉及铜阳极泥火法冶炼过程中产出的铋渣和废旧镁铬砖的处理工艺,具体为一种铋渣和废旧镁铬砖协同处理综合回收稀贵金属的方法。

背景技术:

2.在目前有色金属冶炼行业中,火法冶炼工艺是最为普遍且稳定的技术,火法冶炼工艺中最为常用的设备就是转炉,像甘肃白银有色使用的卡尔多炉、山东恒邦冶炼冶炼股份有限公司使用的nls转炉,都属于转炉的范畴,虽然规格、结构形式不同,但基本组成一致,由于受物料的性质决定,火法熔炼过程中需要较高的温度,基本上都需要满足1000℃以上,所以在转炉内壁砌筑半再结合镁铬砖作为炉衬,以达到耐高温的目的。在实际冶炼过程中,转炉内的半再结合镁铬砖炉衬在高温以及合金元素的侵蚀下会逐渐变薄,2~3个月左右炉内的半再结合镁铬砖需拆下并重新砌筑更换新炉衬,并在吹炼生产过程中,部分金、银、铂、钯、碲等稀贵金属粘接在炉砖表层或渗透进整个炉砖内,且其中的稀贵金属品位较高,若无合适的工艺进行处理回收最终导致稀贵金属流失。废镁铬砖由于氧化镁含量太高,所以无法直接回炉进行精炼,造成有价资源闲置浪费,且需要一定的堆存空间。

3.传统对于废镁铬砖的传统处理方法主要有三种,一是采用重选法,回收金、银等比重较大的贵金属,但缺点是对于比重较轻的金属无法回收,并且金属的回收率低;二是采用酸浸的方法,这种方法虽然对稀贵金属的回收率有所提高,但矿物中的有毒有害元素也会随稀贵金属一同浸出,酸使用量大,且对环境污染较大酸性废水处理成本高。三是镁铬砖经破碎后直接返回大系统回收贵金属,虽然可在一定程度上解决镁铬砖的处理问题,但会导致系统中贵金属的直收率降低。

4.针对废旧镁铬砖的处理工艺较多,基本都是重新煅烧后重新再次铸造,但镁铬砖中赋存夹带的贵金属基本流失;针对贵金属金银的回收方面的专利比较匮乏,目前公开的专利技术基本都是经过重选法返回大系统进行回收。例如海城利尔麦格西塔材料有限公司在2018年8月份公布的一种废镁铬砖的处理方法(cn108424127a),通过将废镁铬砖在破碎机里破碎成粒度大于等于40mm的块料,并对破碎后的废镁铬砖颗粒浇水进行水化除硫,水化除硫完成后在室外进行自然干燥,以及将干燥后的废镁铬砖颗粒在高温竖窑中进行煅烧,煅烧温度控制在1500℃以上,将煅烧后的原料破碎形成镁铬砂,重新铸造镁铬砖。该项专利技术主要针对的是废旧镁铬砖的处理,针对镁铬砖中赋存的贵金属无法回收,直接导致稀贵金属的损失。例如金川集团股份有限公司在2019年8月公布的一种卡尔多炉废镁铬砖回收稀贵金属的方法(cn110157918a),提出将废镁铬砖加水磨细,调节矿浆浓度,加入调整剂六偏磷酸钠搅拌,加入捕收剂搅拌,浮选;向粗选精矿中加水调节矿浆浓度,加入调整剂六偏磷酸钠搅拌,浮选;向一次精选精矿中加水调节矿浆浓度,进行二次精选,浮选;向二次精选精矿中加水调节矿浆浓度,进行三次精选,浮选,获得稀贵金属精矿。该项专利技术采用浮选的工艺方法对废旧镁铬砖中的稀贵金属进行回收,但存在两点弊端,一是浮选过

程需反复,路线繁琐;二是针对浮选出的精矿未提及后续的处理工艺。

技术实现要素:

5.为了克服上述技术中存在的问题,本发明的目的是提供一种铋渣和废旧镁铬砖协同处理综合回收稀贵金属的方法。

6.一种铋渣和废旧镁铬砖协同处理综合回收稀贵金属的方法,包括以下工艺步骤:a废旧镁铬砖经颚式破碎机进行破碎,将粗破后的镁铬砖利用自动上料机转运至球磨机内部加水进行细磨,保证细砂粒径在0.1mm-0.4mm范围;b球磨镁铬砖得到的细砂溢流方式流入第一搅拌槽内,按照液固比3-5:1调节料浆,往料浆中加入调整剂,调节料浆的ph值;将调整好的料浆泵入第二搅拌槽内,按照一定比例依次加入活化剂、捕集剂,充分反应一定时间;c完成步骤b后得到合格浆化液通过第二搅拌槽的溢流口自流至摇床,镁铬砖粉在床条沟内因受水流冲洗和床面振动而被分散、分层,分层后的上下层矿粒因受不同水流冲力和床面摩擦力作用,沿不同方向运动,在横向倾斜面的底侧得到镁铬砖尾矿,在摇床传动端的对面得到稀贵金属精矿,稀贵金属精矿进行固液分离、烘干制粒;d完成步骤c后得到的稀贵金属精矿与铋渣、造渣剂、还原剂按照一定质量比配矿在900-1050℃条件下还原熔炼,产出稀贵金属合金,冶炼渣转入渣选系统;e完成步骤d后得到的稀贵金属合金采用氧化吹炼除锑-真空蒸馏除银工艺实现铋的分离,并最终经过氯化精炼后产出铋锭产品;分离铋后得到的合金再分别经过火法精炼、湿法电解-精炼后得到金、银、铂、钯等产品;优选的,步骤a中镁铬砖在进入球磨细磨前需经颚式破碎机进行粗破至5cm以下,保证再经球磨机细磨后达到粒度要求;优选的,步骤b中所述调整剂为碳酸氢钠、氢氧化钠或碳酸钠中的一种或几种,调节料浆的ph值保持在8.5-9.5;优选的,步骤b中所述活化剂为硫化钠和硫酸铵的混合物,,按照比例50-80kg/t镁铬砖加入活化剂,混合质量比为2:3;优选的,步骤b中所述捕收剂为戊基二硫代碳酸钠或者丁基钠黄药中的一种或者两种,按照比例30-35kg/t镁铬砖加入捕收剂;优选的,步骤d中稀贵金属精矿与铋渣、造渣剂碳酸钠、还原剂焦炭按照质量比100: 30~50:1~3:1~2配矿,在900~1050℃条件下还原熔炼,产出稀贵金属合金;优选的,步骤e中稀贵金属合金采用氧化吹炼工艺实现合金中锑的去除,保证合金中锑元素品位在5%以下。

7.球磨镁铬砖得到的细砂流入第一搅拌槽内,按照液固比3-5:1调节料浆,往料浆中加入调整剂碳酸氢钠和氢氧化钠,利用hco

3-水解机理调节料浆的ph值,反应机理为:hco

3-+h2o=h2co3+oh-(可逆),后期通过补充氢氧化钠调节料浆的ph值为9;将调整好的料浆泵入第二搅拌槽内,按照比例50-80kg/t镁铬砖加入以质量比为2:3混合的硫化钠和硫酸铵作为活化剂,当适量的na2s加入浮选溶液中后,离解解离出的s

2-与镁铬砖细砂表面晶格阴离子发生置换反应,表面生成硫化物薄膜,从而有利于捕收剂的吸附,反应机理为:

na2s=2na

+

+s

2-(可逆)s

2-+h2o=hs-+oh-(可逆)加入硫酸铵的的目的是利用nh

4+

的水解作用产生的h

+

与s

2-水解产生的oh-结合,促进s

2-水解的正向进行,有利于hs-的产生,增加硫化钠的活化性能,反应机理为:nh

4+

+h2o=h

+

+nh3·

h2o,h

+

+oh-=h2o,将调整好的料浆泵入第二搅拌槽内,按照比例30-35kg/t镁铬砖加入戊基二硫代碳酸钠作为捕收剂。

8.本发明所述的一种铋渣和废旧镁铬砖协同处理综合回收稀贵金属的方法,与现有工艺相比具有突出的实质性特点和显著的技术性进步:一是解决了传统镁铬砖返大系统(铜冶炼系统)回收贵金属导致金属回收率低的问题,同时在设备选用上提供了一种低成本的运行模式,易于操作和维护;二是本发明推行一种以“绿色金属”铋作为镁铬砖浮选精矿中稀贵金属捕集剂的熔炼方法,而一般火法熔炼常采用铅作为贵金属捕集剂,铅是贵金属良好的捕集剂,但铅作为典型重金属毒性较大;而金属铋熔点较铅低,高温下可形成多种贵金属化合物,排出铜、镍、砷等杂质能力强,高温抗氧化性能比金属铅强,可实现对熔融体系中贵金属的高效捕集。同时以铜阳极泥冶炼过程中产生的铋渣为捕集体,同步实现铋渣的处理,实现镁铬砖精矿不用返回大系统直接精炼回收稀贵金属的工艺,稀贵金属的回收率高。

附图说明

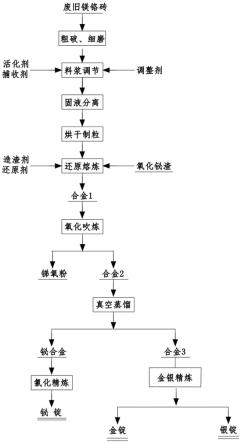

9.图1为本发明的工艺流程图。

具体实施方式

10.为了更好地理解与实施,验证本发明提出的工艺优化在废旧镁铬砖处理过程中突出作用,对关键点进行实例对比。结合实施例详细阐述本发明的内容,本发明的内容不仅仅局限于下面的实例。

11.下面详细说明一种铋渣和废旧镁铬砖协同处理综合回收稀贵金属的方法:实施例1:废旧镁铬砖各元素含量如表一:表一废旧镁铬砖中各元素含量元素auagpdptsb*含量(g/t)40678361.660.452.50备注:带*元素单位为%。

12.采用如下步骤:取1000kg废旧镁铬砖经颚式破碎机粗破、球磨机细磨后按照固液比4:1调节料浆,往料浆中加入调整剂碳酸氢钠80kg、氢氧化钠15kg,调节料浆的ph值为9;将调整好的料浆泵入第二搅拌槽内,分别加入20kg硫化钠和30kg硫酸铵作为活化剂,加入30kg戊基二硫代碳酸钠作为捕收剂,反应2h后,合格浆化液通过第二搅拌槽的溢流口自流至摇床经筛分后得到镁铬砖尾矿870kg和稀贵金属精矿45kg。

13.表二稀贵金属精矿中各元素品位元素auag*pdptsb*含量(g/t)884417.1336.229.7254.04备注:带*元素单位为%。

14.表三稀贵金属精矿中各元素含量元素auagpdptsb*含量(g)39877081.630.4324.32备注:带*元素单位为kg。

15.对比例1:废旧镁铬砖各元素含量如表一:表四废旧镁铬砖中各元素含量元素auagpdptsb*含量(g/t)40678361.660.452.50备注:带*元素单位为%。

16.采用如下步骤:取1000kg废旧镁铬砖经颚式破碎机粗破、球磨机细磨后按照固液比4:1调节料浆,往料浆中加入调整剂碳酸氢钠80kg、氢氧化钠15kg,调节料浆的ph值为9;将调整好的料浆泵入第二搅拌槽内,反应2h后,浆化液通过第二搅拌槽的溢流口自流至摇床经筛分后得到镁铬砖尾矿570kg和稀贵金属精矿354kg。

17.表五稀贵金属精矿中各元素品位元素auagpdptsb*含量(g/t)24058420.680.345.15备注:带*元素单位为%。

18.表六稀贵金属精矿中各元素含量元素auagpdptsb*含量(g)8520680.240.1218.24备注:带*元素单位为kg。

19.实施例1与对比例1的对比,通过在球磨后的料浆中按照一定比例加入按照质量比2:3混合的硫化钠和硫酸铵作为活化剂以及按照30kg/t镁铬砖加入戊基二硫代碳酸钠作为捕收剂进行实施,通过产出的镁铬砖尾矿和稀贵金属精矿的重量以及稀贵金属精矿中各有价元素的品位与含量,得出结论:在不加入活化剂和捕集剂的条件下,单依靠通过球磨浮选,稀贵金属分离效果差,且产生的镁铬砖尾渣多,稀贵金属精矿中金属品位低,未能实现有效的分离回收。在加入活化剂和捕集剂的条件下结合球磨浮选,产生的镁铬砖尾渣少,稀贵金属精矿中金属品位高,回收率高。

20.实施例2:废旧镁铬砖各元素含量如表一:表七废旧镁铬砖与铋渣中各元素含量(g/t)名称auagpdptbi*sb*废旧镁铬砖39554871.380.28

‑‑‑

1.23铋渣34260902.561.0823.84

‑‑‑

备注:带*元素单位为%。

21.采用如下步骤:取1000kg废旧镁铬砖经颚式破碎机粗破、球磨机细磨后按照固液比4:1调节料浆,往料浆中加入调整剂碳酸氢钠80kg、氢氧化钠15kg,调节料浆的ph值为9;将调整好的料浆泵入第二搅拌槽内,分别加入32kg硫化钠和48kg硫酸铵作为活化剂,加入35kg戊基二硫代碳酸钠作为捕收剂,反应2h后,合格浆化液通过第二搅拌槽的溢流口自流至摇床经筛分后得到镁铬砖尾矿890kg和稀贵金属精矿65kg。稀贵金属精矿与铋渣19.5kg、

碳酸钠15.5kg和硼砂4kg、焦炭1.3kg配矿,在900℃条件下进行还原熔炼,产出稀贵金属合金35kg,冶炼渣82kg。

22.表八稀贵金属合金与冶炼渣中各元素品位(g/t)名称au*ag*pdptbi*sb*稀贵金属合金1.0814.9632.866.8611.7732.11冶炼渣0.36.250.150.040.450.8备注:带*元素单位为%。

23.表九稀贵金属合金与冶炼渣中各元素含量(g)名称auagpdptbi*sb*稀贵金属合金37852351.150.244.1211.24冶炼渣0.36.250.150.040.450.8备注:带*元素单位为kg。

24.对比例2:废旧镁铬砖各元素含量如表一:表十废旧镁铬砖中各元素含量元素auagpdptsb*含量(g/t)39554871.380.281.23备注:带*元素单位为%。

25.采用如下步骤:取1000kg废旧镁铬砖经颚式破碎机粗破、球磨机细磨后按照固液比4:1调节料浆,往料浆中加入调整剂碳酸氢钠80kg、氢氧化钠15kg,调节料浆的ph值为9;将调整好的料浆泵入第二搅拌槽内,分别加入32kg硫化钠和48kg硫酸铵作为活化剂,加入35kg戊基二硫代碳酸钠作为捕收剂,反应2h后,合格浆化液通过第二搅拌槽的溢流口自流至摇床经筛分后得到镁铬砖尾矿890kg和稀贵金属精矿65kg。稀贵金属精矿与碳酸钠15.5kg和硼砂4kg、焦炭1.3kg配矿,在900℃条件下进行还原熔炼,产出稀贵金属合金55kg,冶炼渣62kg。

26.表十一稀贵金属合金与冶炼渣中各元素品位(g/t)名称auag*pdptbi*sb*稀贵金属合金22722.268.556.864.677.91冶炼渣188.361.026.363.812.275.91备注:带*元素单位为%。

27.表十二稀贵金属合金与冶炼渣中各元素含量(g)名称auagpdptbi*sb*稀贵金属合金12512450.470.082.574.35冶炼渣10.25562.310.350.211.253.25备注:带*元素单位为kg。

28.通过实施例2与对比例2的对比,通过将镁铬砖浮选后产出的稀贵金属精矿与铋渣混配进行火法熔炼与单纯将稀贵金属精矿进行火法熔炼进行实施对比,通过对比产出的稀贵金属合金与冶炼渣的品位与含量,得出结论:在单独对稀贵金属精矿进行火法熔炼的条件下,产出的稀贵金属合金金属品位低且合金量高,未能实现有效的分离回收。在通过与铋渣进行混配处理后,产生的冶炼渣少且品位低,稀贵金属合金中金属品位高,回收率高。

29.实施例3:废旧镁铬砖各元素含量如表一:表十三废旧镁铬砖与铋渣中各元素含量(g)名称auagpdptbi*sb*废旧镁铬砖39554871.380.28

‑‑‑

1.23铋渣34260902.561.0823.84

‑‑‑

备注:带*元素单位为%。

30.采用如下步骤:取1000kg废旧镁铬砖经颚式破碎机粗破、球磨机细磨后按照固液比4:1调节料浆,往料浆中加入调整剂碳酸氢钠80kg、氢氧化钠15kg,调节料浆的ph值为9;将调整好的料浆泵入第二搅拌槽内,分别加入32kg硫化钠和48kg硫酸铵作为活化剂,加入35kg戊基二硫代碳酸钠作为捕收剂,反应2h后,合格浆化液通过第二搅拌槽的溢流口自流至摇床经筛分后得到镁铬砖尾矿890kg和稀贵金属精矿65kg。稀贵金属精矿与铋渣19.5kg、碳酸钠15.5kg和硼砂4kg、焦炭1.3kg配矿,在900℃条件下进行还原熔炼,产出稀贵金属合金35kg,冶炼渣82kg。

31.表十四稀贵金属合金与冶炼渣中各元素品位(g/t)名称au*ag*pdptbi*sb*稀贵金属合金1.0814.9632.866.8611.7732.11冶炼渣3.6576.221.830.490.550.97备注:带*元素单位为%。

32.表十五稀贵金属合金与冶炼渣中各元素含量(g)名称auagpdptbi*sb*稀贵金属合金37852351.150.244.1211.24冶炼渣0.36.250.150.040.450.8备注:带*元素单位为kg。

33.对比例3:废旧镁铬砖各元素含量如表一:表二十四废旧镁铬砖与铅渣中各元素含量(g/t)名称auagpdptpb*sb*废旧镁铬砖39554871.380.28

‑‑‑

1.23铅渣40145871.450.3223.84

‑‑‑

备注:带*元素单位为%。

34.采用如下步骤:取1000kg废旧镁铬砖经颚式破碎机粗破、球磨机细磨后按照固液比4:1调节料浆,往料浆中加入调整剂碳酸氢钠80kg、氢氧化钠15kg,调节料浆的ph值为9;将调整好的料浆泵入第二搅拌槽内,分别加入32kg硫化钠和48kg硫酸铵作为活化剂,加入35kg戊基二硫代碳酸钠作为捕收剂,反应2h后,合格浆化液通过第二搅拌槽的溢流口自流至摇床经筛分后得到镁铬砖尾矿890kg和稀贵金属精矿65kg。稀贵金属精矿与铅渣19.5、碳酸钠15.5kg和硼砂4kg、焦炭1.3kg配矿,在900℃条件下进行还原熔炼,产出稀贵金属合金38kg,冶炼渣80kg。

35.表十四稀贵金属合金与冶炼渣中各元素品位(g/t)名称au*ag*pdptsb*稀贵金属合金1.0213.8632.895.5313.81

冶炼渣484.752.250.57.38备注:带*元素单位为%。

36.表十五稀贵金属合金与冶炼渣中各元素含量(g)名称auagpdptsb*稀贵金属合金38752681.250.215.25冶炼渣0.326.780.180.040.9备注:带*元素单位为kg。

37.通过实施例3与对比例3的对比,通过将镁铬砖浮选后产出的稀贵金属精矿与铋渣混配进行火法熔炼与将稀贵金属精矿与铅渣混配进行火法熔炼进行实施对比,通过对比产出的稀贵金属合金与冶炼渣的品位与含量,得出结论:采用以铋渣中的金属铋作为稀贵金属捕集剂捕集镁铬砖中的稀贵金属,与采用传统铅捕集稀贵金属相比,产出稀贵金属合金在产量以及品位方面相差不大,且可综合回收铋渣中的铋元素,实施效果良好。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1