一种从碳酸锂渣中提取铷、铯金属的工艺的制作方法

1.本发明涉及冶炼金属技术领域,尤其涉及一种从碳酸锂渣中提取铷、铯金属的工艺。

背景技术:

2.冶炼是一种提炼技术,是指用焙烧、熔炼、电解以及使用化学药剂等方法把矿石中的金属提取出来;减少金属中所含的杂质或增加金属中某种成分,炼成所需要的金属。

3.目前市场上已有的铷、铯金属的工艺,将含有铷、铯金属的矿物质倒入冶炼坩埚中,通过冶炼坩埚对矿物质进行加热,同时向坩埚中添加溶剂,使坩埚内部的矿物质能够发生反应,然后对反应之后的矿物质进行提取,冷凝,再进行去除杂质的操作,提取步数多,过程繁琐。

4.为此,我们提出一种从碳酸锂渣中提取铷、铯金属的工艺。

技术实现要素:

5.本发明主要是解决上述现有技术所存在的技术问题,提供一种从碳酸锂渣中提取铷、铯金属的工艺。

6.为了实现上述目的,本发明采用了如下技术方案,一种从碳酸锂渣中提取铷、铯金属的工艺,包括以下步骤:

7.第一步:材料研磨;

8.第二步:材料筛分;

9.第三步:高温还原;

10.第四步:冷凝收集。

11.作为优选,所述第一步中以铷和铯的氯化物为原料,将铷和铯的氯化物倒入研磨装置的内部,通过研磨装置将铷和铯的氯化物研磨成粉状,然后将粉状的铷和铯的氯化物进行收集。

12.作为优选,所述第二步中将粉状的铷和铯的氯化物倒入筛选装置的内部,筛选装置内部设置筛网,通过筛网对粉状铷和铯的氯化物进行筛选。

13.作为优选,所述第三步中将第二步中筛选过后的粉状铷和铯的氯化物放入还原装置的内部。

14.作为优选,所述第四步中将第三步中向上流动的高温铷(铯)蒸气、氯化钙蒸气引导至冷凝管的内部,使高温铷(铯)蒸气、氯化钙蒸气冷凝,因氯化钙和钙的沸点比金属铷、铯高,当反应后的气体逸出时,在冷凝管内部的铷(铯)蒸气,经过再进一步冷凝、固化,得到铷铯固体。

15.作为优选,所述第二步中筛网的规格为150-180目,将不合格的部分重新放回第一步中的研磨装置的内部,利用第一步中的研磨装置再次进行研磨。

16.作为优选,所述第三步中将还原装置的温度调整至250-310摄氏度,通过还原装置

对粉状的铷和铯的氯化物进行加热,使粉状铷和铯的氯化物在高温下产生还原反应,生成高温铷(铯)蒸气、氯化钙蒸气向上流动。

17.作为优选,所述第三步中固体部分成为渣料,将渣料进行粉碎提取渣料中的钙粉,将钙粉作为还原剂供循环使用。

18.作为优选,所述第四步中氯化钙蒸气和未反应的钙蒸气先随温度的降低而液化,流动至收集器的内部,金属铷(铯)蒸气随管道继续逸出进入另一个收集器的内部。

19.有益效果

20.本发明提供了一种从碳酸锂渣中提取铷、铯金属的工艺。具备以下有益效果:

21.(1)、该一种从碳酸锂渣中提取铷、铯金属的工艺,通过将铷和铯的氯化物进行加热,然后在冷凝,通过铷和铯的氯化物不同的冷凝点,对铷和铯的氯化物进行分离,减少加工的工序,同时提高加工效率,并且有效的降低加工能耗,同时铷和铯的氯化物在被加工之前没研磨装置研磨成粉状,所以能够增大还原剂与矿粉的接触面积,提高还原反应效率。

22.(2)、该一种从碳酸锂渣中提取铷、铯金属的工艺,由于粉状铷和铯的氯化物在高温下产生还原反应,生成高温铷(铯)蒸气、氯化钙蒸气向上流动,蒸发部向上流动,固体部分在底部,将固体部分取出,进行粉碎,提取渣料中的钙粉,将钙粉作为还原剂供循环使用,而且工艺过程中生成的渣料可继续提取钙粉作为还原剂供循环使用,可有效降低生产成本。

23.(3)、该一种从碳酸锂渣中提取铷、铯金属的工艺,将粉状的铷和铯的氯化物倒入筛选装置的内部,通过筛网对粉状铷和铯的氯化物进行筛选,将不合格的部分重新放回第一步中的研磨装置的内部,利用第一步中的研磨装置再次进行研磨,避免材料的体积过大,导致反应效果不佳的情况发生。

24.(4)、该一种从碳酸锂渣中提取铷、铯金属的工艺,将第三步中向上流动的高温铷(铯)蒸气、氯化钙蒸气引导至冷凝管的内部,使高温铷(铯)蒸气、氯化钙蒸气冷凝,因氯化钙和钙的沸点比金属铷、铯高,当反应后的气体逸出时,氯化钙蒸气和未反应的钙蒸气先随温度的降低而液化,流动至收集器的内部,达到了方便提取,氯化钙蒸气和未反应的钙蒸气的效果。

25.(5)、该一种从碳酸锂渣中提取铷、铯金属的工艺,因氯化钙和钙的沸点比金属铷、铯高,当反应后的气体逸出时,氯化钙蒸气和未反应的钙蒸气先随温度的降低而液化,流动至收集器的内部,金属铷(铯)蒸气随管道继续逸出进入另一个收集器的内部,在冷凝管内部的铷(铯)蒸气,经过再进一步冷凝、固化,得到铷铯固体,达到了方便提取铷铯固体的效果。

附图说明

26.为了更清楚地说明本发明的实施方式或现有技术中的技术方案,下面将对实施方式或现有技术描述中所需要使用的附图作简单的介绍。显而易见的,下面描述中的附图仅仅是示例性的,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图引伸获得其他的实施附图。

27.本说明书所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的

实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容得能涵盖的范围内。

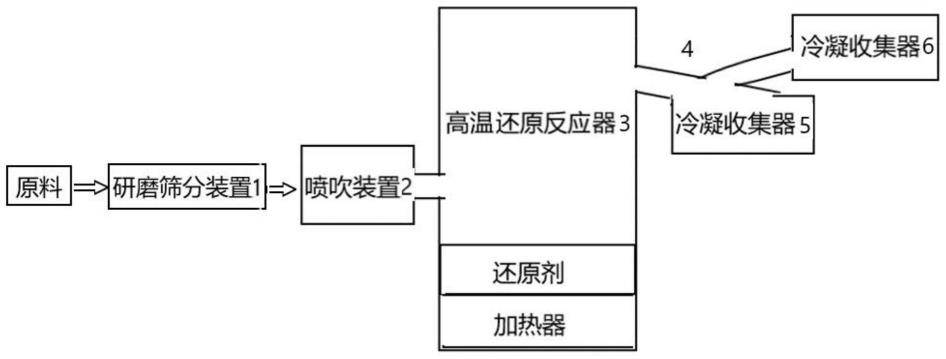

28.图1为本发明从碳酸锂渣中提取铷、铯金属的工艺流程图。

具体实施方式

29.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.实施例一:一种从碳酸锂渣中提取铷、铯金属的工艺,如图1所示,包括以下步骤:

31.第一步:材料研磨,以铷和铯的氯化物为原料,将铷和铯的氯化物倒入研磨装置的内部,通过研磨装置将铷和铯的氯化物研磨成粉状,然后将粉状的铷和铯的氯化物进行收集;

32.第二步:材料筛分,将粉状的铷和铯的氯化物倒入筛选装置的内部,筛选装置内部设置有150目的筛网,通过筛网对粉状铷和铯的氯化物进行筛选,将不合格的部分重新放回第一步中的研磨装置的内部,利用第一步中的研磨装置再次进行研磨;

33.第三步:高温还原,将第二步中筛选过后的粉状铷和铯的氯化物放入还原装置的内部,将还原装置的温度调整至250摄氏度,通过还原装置对粉状的铷和铯的氯化物进行加热,使粉状铷和铯的氯化物在高温下产生还原反应,生成高温铷(铯)蒸气、氯化钙蒸气向上流动,固体部分成为渣料,将渣料进行粉碎提取渣料中的钙粉,将钙粉作为还原剂供循环使用;

34.第四步:冷凝收集,将第三步中向上流动的高温铷(铯)蒸气、氯化钙蒸气引导至冷凝管的内部,使高温铷(铯)蒸气、氯化钙蒸气冷凝,因氯化钙和钙的沸点比金属铷、铯高,当反应后的气体逸出时,氯化钙蒸气和未反应的钙蒸气先随温度的降低而液化,流动至收集器的内部,金属铷(铯)蒸气随管道继续逸出进入另一个收集器的内部,在冷凝管内部的铷(铯)蒸气,经过再进一步冷凝、固化,得到铷铯固体。

35.实施例二:一种从碳酸锂渣中提取铷、铯金属的工艺,如图1所示,包括以下步骤:

36.第一步:材料研磨,以铷和铯的氯化物为原料,将铷和铯的氯化物倒入研磨装置的内部,通过研磨装置将铷和铯的氯化物研磨成粉状,然后将粉状的铷和铯的氯化物进行收集;

37.第二步:材料筛分,将粉状的铷和铯的氯化物倒入筛选装置的内部,筛选装置内部设置有160目的筛网,通过筛网对粉状铷和铯的氯化物进行筛选,将不合格的部分重新放回第一步中的研磨装置的内部,利用第一步中的研磨装置再次进行研磨;

38.第三步:高温还原,将第二步中筛选过后的粉状铷和铯的氯化物放入还原装置的内部,将还原装置的温度调整至250摄氏度,通过还原装置对粉状的铷和铯的氯化物进行加热,使粉状铷和铯的氯化物在高温下产生还原反应,生成高温铷(铯)蒸气、氯化钙蒸气向上流动,固体部分成为渣料,将渣料进行粉碎提取渣料中的钙粉,将钙粉作为还原剂供循环使用;

39.第四步:冷凝收集,将第三步中向上流动的高温铷(铯)蒸气、氯化钙蒸气引导至冷

凝管的内部,使高温铷(铯)蒸气、氯化钙蒸气冷凝,因氯化钙和钙的沸点比金属铷、铯高,当反应后的气体逸出时,氯化钙蒸气和未反应的钙蒸气先随温度的降低而液化,流动至收集器的内部,金属铷(铯)蒸气随管道继续逸出进入另一个收集器的内部,在冷凝管内部的铷(铯)蒸气,经过再进一步冷凝、固化,得到铷铯固体。

40.实施例三:一种从碳酸锂渣中提取铷、铯金属的工艺,如图1所示,包括以下步骤:

41.第一步:材料研磨,以铷和铯的氯化物为原料,将铷和铯的氯化物倒入研磨装置的内部,通过研磨装置将铷和铯的氯化物研磨成粉状,然后将粉状的铷和铯的氯化物进行收集;

42.第二步:材料筛分,将粉状的铷和铯的氯化物倒入筛选装置的内部,筛选装置内部设置有170目的筛网,通过筛网对粉状铷和铯的氯化物进行筛选,将不合格的部分重新放回第一步中的研磨装置的内部,利用第一步中的研磨装置再次进行研磨;

43.第三步:高温还原,将第二步中筛选过后的粉状铷和铯的氯化物放入还原装置的内部,将还原装置的温度调整至250摄氏度,通过还原装置对粉状的铷和铯的氯化物进行加热,使粉状铷和铯的氯化物在高温下产生还原反应,生成高温铷(铯)蒸气、氯化钙蒸气向上流动,固体部分成为渣料,将渣料进行粉碎提取渣料中的钙粉,将钙粉作为还原剂供循环使用;

44.第四步:冷凝收集,将第三步中向上流动的高温铷(铯)蒸气、氯化钙蒸气引导至冷凝管的内部,使高温铷(铯)蒸气、氯化钙蒸气冷凝,因氯化钙和钙的沸点比金属铷、铯高,当反应后的气体逸出时,氯化钙蒸气和未反应的钙蒸气先随温度的降低而液化,流动至收集器的内部,金属铷(铯)蒸气随管道继续逸出进入另一个收集器的内部,在冷凝管内部的铷(铯)蒸气,经过再进一步冷凝、固化,得到铷铯固体。

45.实施例四:一种从碳酸锂渣中提取铷、铯金属的工艺,如图1所示,包括以下步骤:

46.第一步:材料研磨,以铷和铯的氯化物为原料,将铷和铯的氯化物倒入研磨装置的内部,通过研磨装置将铷和铯的氯化物研磨成粉状,然后将粉状的铷和铯的氯化物进行收集;

47.第二步:材料筛分,将粉状的铷和铯的氯化物倒入筛选装置的内部,筛选装置内部设置有180目的筛网,通过筛网对粉状铷和铯的氯化物进行筛选,将不合格的部分重新放回第一步中的研磨装置的内部,利用第一步中的研磨装置再次进行研磨;

48.第三步:高温还原,将第二步中筛选过后的粉状铷和铯的氯化物放入还原装置的内部,将还原装置的温度调整至250摄氏度,通过还原装置对粉状的铷和铯的氯化物进行加热,使粉状铷和铯的氯化物在高温下产生还原反应,生成高温铷(铯)蒸气、氯化钙蒸气向上流动,固体部分成为渣料,将渣料进行粉碎提取渣料中的钙粉,将钙粉作为还原剂供循环使用;

49.第四步:冷凝收集,将第三步中向上流动的高温铷(铯)蒸气、氯化钙蒸气引导至冷凝管的内部,使高温铷(铯)蒸气、氯化钙蒸气冷凝,因氯化钙和钙的沸点比金属铷、铯高,当反应后的气体逸出时,氯化钙蒸气和未反应的钙蒸气先随温度的降低而液化,流动至收集器的内部,金属铷(铯)蒸气随管道继续逸出进入另一个收集器的内部,在冷凝管内部的铷(铯)蒸气,经过再进一步冷凝、固化,得到铷铯固体。

50.实施例五:一种从碳酸锂渣中提取铷、铯金属的工艺,如图1所示,包括以下步骤:

51.第一步:材料研磨,以铷和铯的氯化物为原料,将铷和铯的氯化物倒入研磨装置的内部,通过研磨装置将铷和铯的氯化物研磨成粉状,然后将粉状的铷和铯的氯化物进行收集;

52.第二步:材料筛分,将粉状的铷和铯的氯化物倒入筛选装置的内部,筛选装置内部设置有150目的筛网,通过筛网对粉状铷和铯的氯化物进行筛选,将不合格的部分重新放回第一步中的研磨装置的内部,利用第一步中的研磨装置再次进行研磨;

53.第三步:高温还原,将第二步中筛选过后的粉状铷和铯的氯化物放入还原装置的内部,将还原装置的温度调整至270摄氏度,通过还原装置对粉状的铷和铯的氯化物进行加热,使粉状铷和铯的氯化物在高温下产生还原反应,生成高温铷(铯)蒸气、氯化钙蒸气向上流动,固体部分成为渣料,将渣料进行粉碎提取渣料中的钙粉,将钙粉作为还原剂供循环使用;

54.第四步:冷凝收集,将第三步中向上流动的高温铷(铯)蒸气、氯化钙蒸气引导至冷凝管的内部,使高温铷(铯)蒸气、氯化钙蒸气冷凝,因氯化钙和钙的沸点比金属铷、铯高,当反应后的气体逸出时,氯化钙蒸气和未反应的钙蒸气先随温度的降低而液化,流动至收集器的内部,金属铷(铯)蒸气随管道继续逸出进入另一个收集器的内部,在冷凝管内部的铷(铯)蒸气,经过再进一步冷凝、固化,得到铷铯固体。

55.实施例六:一种从碳酸锂渣中提取铷、铯金属的工艺,如图1所示,包括以下步骤:

56.第一步:材料研磨,以铷和铯的氯化物为原料,将铷和铯的氯化物倒入研磨装置的内部,通过研磨装置将铷和铯的氯化物研磨成粉状,然后将粉状的铷和铯的氯化物进行收集;

57.第二步:材料筛分,将粉状的铷和铯的氯化物倒入筛选装置的内部,筛选装置内部设置有150目的筛网,通过筛网对粉状铷和铯的氯化物进行筛选,将不合格的部分重新放回第一步中的研磨装置的内部,利用第一步中的研磨装置再次进行研磨;

58.第三步:高温还原,将第二步中筛选过后的粉状铷和铯的氯化物放入还原装置的内部,将还原装置的温度调整至290摄氏度,通过还原装置对粉状的铷和铯的氯化物进行加热,使粉状铷和铯的氯化物在高温下产生还原反应,生成高温铷(铯)蒸气、氯化钙蒸气向上流动,固体部分成为渣料,将渣料进行粉碎提取渣料中的钙粉,将钙粉作为还原剂供循环使用;

59.第四步:冷凝收集,将第三步中向上流动的高温铷(铯)蒸气、氯化钙蒸气引导至冷凝管的内部,使高温铷(铯)蒸气、氯化钙蒸气冷凝,因氯化钙和钙的沸点比金属铷、铯高,当反应后的气体逸出时,氯化钙蒸气和未反应的钙蒸气先随温度的降低而液化,流动至收集器的内部,金属铷(铯)蒸气随管道继续逸出进入另一个收集器的内部,在冷凝管内部的铷(铯)蒸气,经过再进一步冷凝、固化,得到铷铯固体。

60.实施例七:一种从碳酸锂渣中提取铷、铯金属的工艺,如图1所示,包括以下步骤:

61.第一步:材料研磨,以铷和铯的氯化物为原料,将铷和铯的氯化物倒入研磨装置的内部,通过研磨装置将铷和铯的氯化物研磨成粉状,然后将粉状的铷和铯的氯化物进行收集;

62.第二步:材料筛分,将粉状的铷和铯的氯化物倒入筛选装置的内部,筛选装置内部设置有150目的筛网,通过筛网对粉状铷和铯的氯化物进行筛选,将不合格的部分重新放回

第一步中的研磨装置的内部,利用第一步中的研磨装置再次进行研磨;

63.第三步:高温还原,将第二步中筛选过后的粉状铷和铯的氯化物放入还原装置的内部,将还原装置的温度调整至310摄氏度,通过还原装置对粉状的铷和铯的氯化物进行加热,使粉状铷和铯的氯化物在高温下产生还原反应,生成高温铷(铯)蒸气、氯化钙蒸气向上流动,固体部分成为渣料,将渣料进行粉碎提取渣料中的钙粉,将钙粉作为还原剂供循环使用;

64.第四步:冷凝收集,将第三步中向上流动的高温铷(铯)蒸气、氯化钙蒸气引导至冷凝管的内部,使高温铷(铯)蒸气、氯化钙蒸气冷凝,因氯化钙和钙的沸点比金属铷、铯高,当反应后的气体逸出时,氯化钙蒸气和未反应的钙蒸气先随温度的降低而液化,流动至收集器的内部,金属铷(铯)蒸气随管道继续逸出进入另一个收集器的内部,在冷凝管内部的铷(铯)蒸气,经过再进一步冷凝、固化,得到铷铯固体。

65.本发明的工作原理:

66.本发明中,通过将铷和铯的氯化物进行加热,然后在冷凝,通过铷和铯的氯化物不同的冷凝点,对铷和铯的氯化物进行分离,减少加工的工序,同时提高加工效率,并且有效的降低加工能耗,同时铷和铯的氯化物在被加工之前没研磨装置研磨成粉状,所以能够增大还原剂与矿粉的接触面积,提高还原反应效率。

67.本发明中,由于粉状铷和铯的氯化物在高温下产生还原反应,生成高温铷(铯)蒸气、氯化钙蒸气向上流动,蒸发部向上流动,固体部分在底部,将固体部分取出,进行粉碎,提取渣料中的钙粉,将钙粉作为还原剂供循环使用,而且工艺过程中生成的渣料可继续提取钙粉作为还原剂供循环使用,可有效降低生产成本。

68.本发明中,将粉状的铷和铯的氯化物倒入筛选装置的内部,通过筛网对粉状铷和铯的氯化物进行筛选,将不合格的部分重新放回第一步中的研磨装置的内部,利用第一步中的研磨装置再次进行研磨,避免材料的体积过大,导致反应效果不佳的情况发生。

69.本发明中,将第三步中向上流动的高温铷(铯)蒸气、氯化钙蒸气引导至冷凝管的内部,使高温铷(铯)蒸气、氯化钙蒸气冷凝,因氯化钙和钙的沸点比金属铷、铯高,当反应后的气体逸出时,氯化钙蒸气和未反应的钙蒸气先随温度的降低而液化,流动至收集器的内部,达到了方便提取,氯化钙蒸气和未反应的钙蒸气的效果。

70.本发明中,因氯化钙和钙的沸点比金属铷、铯高,当反应后的气体逸出时,氯化钙蒸气和未反应的钙蒸气先随温度的降低而液化,流动至收集器的内部,金属铷(铯)蒸气随管道继续逸出进入另一个收集器的内部,在冷凝管内部的铷(铯)蒸气,经过再进一步冷凝、固化,得到铷铯固体,达到了方便提取铷铯固体的效果。

71.以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1