一种熔融还原炉煤气富化及循环利用的装置的制作方法

1.本发明属于铁氧化物熔融还原技术领域,尤其涉及一种熔融还原炉煤气富化及循环利用的装置。

背景技术:

2.现代高炉炼铁技术经过200多年的发展,工艺技术日臻成熟。高炉生产效率、能量消耗和使用寿命均已取得良好应用实绩,仍是当前最主要的炼铁工艺装置。高炉炼铁存在的最大挑战是不能摆脱对焦炭的依赖,焦炭在高炉中具有发热剂、还原剂、渗碳剂和料柱骨架的四重功能,特别是料柱骨架的作用,是其他物料都不能替代的,换而言之,就是焦炭成为高炉赖以生存的物质和能量基础。另外,高炉炼铁工艺需要对原料进行加工处理,将铁矿粉加工制备成球团矿、烧结矿等人造矿石,而且需要具有优异的物理性能和高温冶金性能,以满足高炉生产要求。因此,现代高炉必须配置焦化、烧结、球团等铁前工序装置,制备出人造矿石和焦炭作为高炉的原料和燃料。

3.统计表明,高炉生产过程的铁前工序能源消耗约占整个钢铁制造流程的70%-85%,铁前工序污染物排放约占70%以上,co2排放约占75%以上。因此,采用粉末流程、完全取消焦炭的熔融还原工艺具有显著优势:可以完全取消焦化、烧结、球团等铁前工序,用天然铁矿粉直接取代烧结矿或球团矿,利用煤粉取代焦炭,在熔融还原反应器内,经过高温冶炼生产铁水。这种全粉末流程的熔融还原工艺,可以大幅度降低颗粒物、so

x

、no

x

的排放,减少铁前工序的能源消耗,具有显著的co2排放技术优势和潜力,是未来非高炉低碳绿色冶金和氢冶金的主要技术发展方向。

4.现有熔融还原工艺中,炉顶煤气热值低,仅能作为一般的工业气体燃料,得不到充分利用;而且由于熔融还原过程直接碳素消耗较高,炉顶煤气中co2体积百分含量一般为25%以上,单元工序过程co2排放强度较高。

技术实现要素:

5.本发明的目的在于提供一种熔融还原炉煤气富化及循环利用的装置,解决现有熔融还原工艺存在的关键技术缺陷:(1)炉顶煤气中co2体积百分含量高、煤气热值低、co2未进行分离脱除处理排放量大的问题;(2)矿粉预还原不充分、预还原率低,在熔融反应器内直接耗碳量高的问题;(3)矿粉、煤粉采用n2作为输送载气,造成冶金煤气n2体积百分含量高、煤气热值低的问题;(4)熔融还原冶金反应器内,高温区间处于反应器上部,向下部熔池传热机制效率不高、炉缸热量不够充沛的问题。

6.一种熔融还原炉煤气富化及循环利用的装置,包括:熔融还原炉1、汽化冷却烟道2、煤气净化装置3、co2脱除装置4、煤气加压装置5、co2储罐6、co2加压装置7、固体料喷枪8、煤气喷枪9、氧气喷枪10、煤气加热装置11和含铁料预热预还原装置12;熔融还原炉1的煤气出口与汽化冷却烟道2、煤气净化装置3、co2脱除装置4和煤气加压装置5依次连接,煤气加压装置5的煤气出口分别与煤气喷枪9和煤气加热装置11入口连接,煤气加热装置11入口与

含铁料预热预还原装置12的煤气入口连接;co2脱除装置4的co2出口分别与co2储罐6入口和co2加压装置7入口连接,co2加压装置7出口和含铁料预热预还原装置12物料出口经物料喷吹系统与固体料喷枪8连接;氧气喷枪10通过法兰与熔融还原炉1连接。

7.所述熔融还原炉煤气富化及循环利用的装置的使用方法,其步骤及参数如下:

8.1、来自熔融还原炉1的煤气,经汽化冷却烟道2和煤气净化装置3降温净化处理后,经co2脱除装置4分离出煤气中的co2,由于煤气中co体积百分含量提高,相应热值和还原势提高;

9.2、经co2脱除装置4脱除co2以后的煤气经煤气加压装置5加压后煤气压力为300-1000kpa,一部分由煤气管道送入煤气加热装置11进行加热,加热后的煤气用作含铁料预热预还原装置12的还原气,其余部分则经煤气喷枪9喷入熔融还原炉1内,与氧气喷枪10喷入炉内的氧气混合后燃烧放热,向反应熔池提供热量,煤气喷枪9数量为1-4个,沿水平方向均匀分布于熔融还原炉1上部炉壁内面,插入长度和角度均可以调节;

10.3、从煤气中分离出来的co2气体经co2加压装置7加压后co2压力为600-1000kpa,一部分用作固体料喷吹载气,经输送管道和喷吹系统,最后经固体料喷枪8将含铁料预热预还原装置12处理过的含铁料与煤粉和熔剂一起喷入熔融还原炉1内,多余的co2则通过co2储罐6外送。

11.步骤1所述的co2脱除装置4采用物理法或化学法进行co2脱除;

12.步骤1所述的从煤气中分离出来co2气体中,co2%体积百分比大于85%;

13.步骤1所述的煤气净化装置3的净化处理采用煤气湿法除尘或煤气布袋干法除尘;

14.步骤2所述的氧气喷枪10喷入炉内的氧气为纯氧或富氧热风,喷吹富氧热风时,热风的含氧量体积百分比为35%-42%;

15.步骤3所述的含铁料预热预还原装置12采用流化床、气基竖炉或其他具有同样功能的工艺装置;

16.步骤3所述的经含铁料预热预还原装置12处理过的含铁料的预还原度为10%-95%;

17.步骤2所述的经co2脱除装置4脱除co2后的煤气中(c0+h2)的体积百分含量在30-90%;

18.本发明的优点在于:

19.1)通过对熔融还原炉煤气进行co2脱除,一方面分离脱除co2进行捕集封存或再利用(ccus),另一方面是对炉顶煤气进行改质和富化,可以实现低热值煤气富化,富化后的煤气可用于含铁物料的预热预还原,可以实现高温低热值煤气的高效利用,有利于提高熔融还原炉的冶炼效率和降低能耗;

20.2)采用成熟的co2脱除技术,工艺流程简单,投资低,运行稳定可靠;

21.3)利用从熔融还原炉煤气分离出来的co2替代氮气,用做熔融还原炉矿粉和煤粉的输送载气,可以实现co2再循环利用,从而实现co2减排。

附图说明

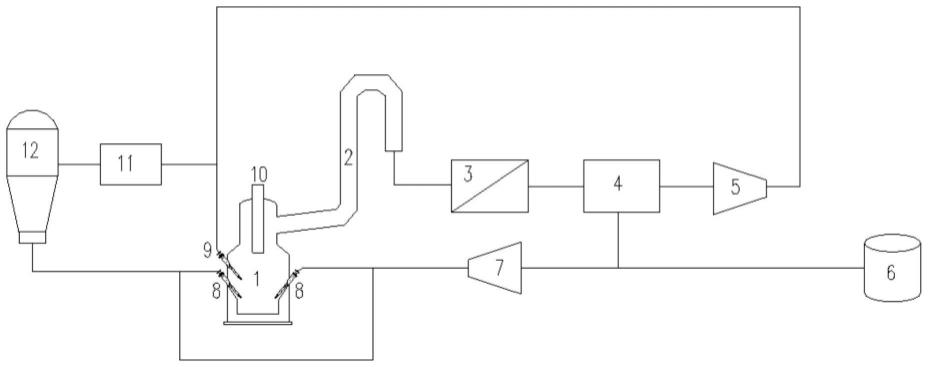

22.图1为一种熔融还原炉煤气富化及循环利用的装置示意图。其中,熔融还原炉1、汽化冷却烟道2、煤气净化装置3、co2脱除装置4、煤气加压装置5、co2储罐6、co2加压装置7、固

体料喷枪8、煤气喷枪9、氧气喷枪10、煤气加热装置11、含铁料预热预还原装置12。

具体实施方式

23.如图1所示,一种熔融还原炉煤气富化及循环利用的装置,包括:熔融还原炉1、汽化冷却烟道2、煤气净化装置3、co2脱除装置4、煤气加压装置5、co2储罐6、co2加压装置7、固体料喷枪8、煤气喷枪9、氧气喷枪10、煤气加热装置11和含铁料预热预还原装置12;熔融还原炉1的煤气出口与汽化冷却烟道2、煤气净化装置3、co2脱除装置4和煤气加压装置5依次连接,煤气加压装置5的煤气出口分别与煤气喷枪9和煤气加热装置11入口连接,煤气加热装置11入口与含铁料预热预还原装置12的煤气入口连接;co2脱除装置4的co2出口分别与co2储罐6入口和co2加压装置7入口连接,co2加压装置7出口和含铁料预热预还原装置12物料出口经物料喷吹系统与固体料喷枪8连接;氧气喷枪10通过法兰与熔融还原炉1连接。

24.来自熔融还原炉1的煤气,经汽化冷却烟道2和煤气净化装置3降温净化处理后,经co2脱除装置4分离出煤气中的co2,脱除co2以后的煤气一部分经煤气加压装置5加压至800kpa后,部分由煤气管道送入煤气加热装置11进行加热,加热至970℃后的煤气用作含铁料预热预还原装置11的还原气,装置11采用气基竖炉工艺,另一部分煤气经煤气喷枪9喷入熔融还原炉1内,煤气喷枪9的个数为2个,并沿水平方向对称分布于熔融还原炉1上部炉壁内面;从煤气中分离出来co2气体(co2%为95%)经co2加压装置7加压至900kpa后,一部分用作固体料喷吹载气,经输送管道与喷吹系统连接,并经固体料喷枪8将含铁料预热预还原装置12处理过的含铁料与煤粉、熔剂等一起喷入熔融还原炉1内,含铁料预还原度为80%,多余的co2则通过co2储罐6外送。经氧气喷枪10喷入炉内的含氧气体中氧气含量为95%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1