一种铸坯液芯末端位置判断方法与流程

1.本发明涉及钢水连铸技术领域,具体涉及一种铸坯液芯末端位置判断方法。

背景技术:

2.铸坯铸芯为在连铸中,钢水在结晶器内部冷却外表面凝固,出了结晶器后,铸坯内部还处于液态形成长条形液芯,铸坯液芯末端位置检测对连铸工艺十分重要,准确的液芯末端位置为铸坯轻压下工艺、冷却精确配水等提供可靠依据,提升铸坯质量。日前,铸坯液芯末端位置判断有两个模式,一个是通过传热理论数据模型进行模拟计算确定的,一个是通过射钉进行事后判断。前者往往与生产中铸坯液芯末端实际位置有较大出入;后者不能实时输出实际结果,操作复杂,难以满足实际生产需求。

技术实现要素:

3.针对判断不准确、操作复杂的技术问题,本发明提供一种铸坯液芯末端位置判断方法,具有判断准确、操作简单的优点。

4.本发明提供一种铸坯液芯末端位置判断方法,包括如下步骤:

5.s1、采用内弧支撑辊对铸坯施加设定频率的挤压振动,检测结晶器液面有无与挤压振动频率相同的液面波动;

6.s2、若有,则依次顺着拉坯方向更换相邻内弧支撑辊对铸坯施加挤压振动,直至在结晶器内检测不到与铸坯挤压振动频率相同的液面波动,则判断该支撑辊与上一次施加挤压振动的支撑辊之间位置为铸坯液芯末端位置;

7.若无,则依次逆着拉坯方向更换相邻内弧支撑辊对铸坯施加挤压振动,直至在结晶器内检测到与铸坯挤压振动频率相同的液面波动,则判断该支撑辊与上一次施加挤压振动的支撑辊之间位置为铸坯液芯末端位置。

8.进一步的,步骤s1中,内弧支撑辊的选择方法为,通过铸坯生产参数,计算确定铸坯理论液芯末端位置,选择与该位置最近的内弧支撑辊。

9.进一步的,支撑辊对铸坯施加挤压振动的方法为,通过内弧支撑辊按设定频率反复挤压铸坯内弧表面使其在结晶器内产生同频液面波动。

10.进一步的,内弧支撑辊挤压振动力来自液压缸活塞驱动。

11.进一步的,结晶器液面波动频率通过结晶器上方设置的钢水液面检测仪检测。

12.进一步的,步骤s2中,振动频率与其相应结晶器液面波动频率不同,则该支撑辊处铸坯为固态芯。

13.进一步的,步骤s2中,振动频率与其相应结晶器液面波动频率相同,则该支撑辊处铸坯为液态芯。

14.进一步的,所述的铸坯液芯末端位置判断方法,具体包括如下步骤:

15.s1、收集钢水连铸铸坯生产参数,计算确定铸坯理论液芯末端位置,选择与该位置最近的内弧支撑辊;

16.利用选择的内弧支撑辊按设定频率反复挤压铸坯表面使得铸坯产生振动,支撑辊反复挤压动力来自夹紧液压缸活塞驱动,通过结晶器上方设置的钢水液面检测仪检测结晶器有无产生与挤压振动频率相同液面波动频率;

17.s2、若有,则依次顺着拉坯方向更换相邻内弧支撑辊对铸坯施加挤压振动,直至在结晶器内检测不到与铸坯挤压振动频率相同的液面波动,则判断该支撑辊与上一次施加挤压振动的支撑辊之间位置为铸坯液芯末端位置;

18.若无,则依次逆着拉坯方向更换相邻内弧支撑辊对铸坯施加挤压振动,直至在结晶器内检测到与铸坯挤压振动频率相同的液面波动,则判断该支撑辊与上一次施加挤压振动的支撑辊之间位置为铸坯液芯末端位置。

19.本发明的机理为:本发明利用带液芯的铸坯在受到内弧支撑辊挤压后产生的振动在液态金属传导至结晶器液面,使得结晶器内液面出现同频波动的特性,当结晶器内液面波动频率与铸坯施加的挤压振动频率一致时,可判断该处为液态芯;当结晶器内液面波动频率与铸坯施加的挤压振动频率不一致时,可判断该处为固态芯。最终可确定液态芯与固态芯临界处为铸坯液芯末端位置。

20.本发明的有益效果在于:

21.(1)本发明提供的判断方法准确性高,在现有设备控制上即可实现操作,无需增加额外设备,操作简单;

22.(2)本发明提供的判断方法可以实现铸坯生产过程中在线自动判断出铸坯液芯末端位置,实时动态,为铸坯生产轻压下工艺、冷却精确配水提供更为准确依据,对铸坯质量的提高具有重大意义。

附图说明

23.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

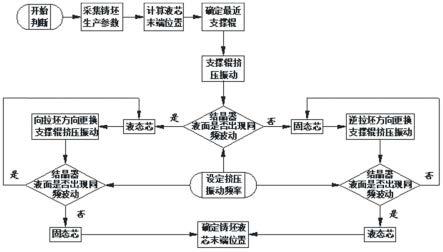

24.图1是本发明具体实施方式判断方法流程图。

具体实施方式

25.为了使本技术领域的人员更好地理解本发明中的技术方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

26.结合图1,对实施例1、2判断方法流程进行进一步说明。

27.实施例1

28.本发明所述的铸坯液芯末端位置判断方法,具体包括如下步骤:

29.s1、收集钢水连铸铸坯生产参数,计算确定铸坯理论液芯末端位置,选择与该位置最近的内弧支撑辊;

30.利用通过系统计算选择的内弧支撑辊,按照30hz设定频率在夹紧液压缸活塞驱动

反复挤压铸坯内弧表面使得铸坯内部液芯产生振动,通过结晶器上方设置的钢水液面检测仪检测结晶器内液面有无30hz波动;

31.s2、若有,则依次顺着拉坯方向更换相邻内弧支撑辊对铸坯施加挤压振动,直至在结晶器内检测不到30hz液面波动频率,则判断该支撑辊与上一次施加挤压振动的支撑辊之间位置为铸坯液芯末端位置;

32.若无,则依次逆着拉坯方向更换相邻内弧支撑辊对铸坯施加挤压振动,直至在结晶器内检测到与铸坯挤压振动频率相同的液面波动,则判断该支撑辊与上一次施加挤压振动的支撑辊之间位置为铸坯液芯末端位置。

33.实施例2

34.本发明铸坯液芯末端位置判断方法,具体包括如下步骤:

35.s1、收集钢水连铸铸坯生产参数,计算确定铸坯理论液芯末端位置为58#内弧支撑辊附近,选择与该位置最近的58#内弧支撑辊开始挤压振动(顺着拉坯方向,辊号增大)。

36.通过与其连接的夹紧液压缸按照30hz设定频率驱动活塞反复挤压铸坯内弧表面,使得铸坯内部液芯产生30hz振动,通过结晶器上方设置的钢水液面检测仪检测结晶器内液面有无30hz波动;

37.s2、若有,采用相邻59#内弧支撑辊对铸坯施加挤压振动,若在59#内弧支撑辊施加30hz挤压振动后,在结晶器内检测到30hz液面频率波动,则判断铸坯液芯末端位置在58#与59#内弧支撑辊之间。

38.若无,采用相邻57#内弧支撑辊对铸坯施加挤压振动,若在56#内弧支撑辊施加30hz挤压振动后,在结晶器内检测不到30hz液面频率波动,则判断铸坯液芯末端位置在56#与57#内弧支撑辊之间。

39.尽管通过参考附图并结合优选实施例的方式对本发明进行了详细描述,但本发明并不限于此。在不脱离本发明的精神和实质的前提下,本领域普通技术人员可以对本发明的实施例进行各种等效的修改或替换,而这些修改或替换都应在本发明的涵盖范围内/任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1