一种适用于高电压大规格铜铬触头材料的表面处理方法与流程

本发明涉及合金触头,具体是涉及一种适用于高电压大规格铜铬触头材料的表面处理方法。

背景技术:

1、铜铬触头材料具有优良的开断能力和耐压特性、以及良好的耐电弧烧蚀性和抗熔焊性能,已被广泛地应用于真空断路器中。随着真空开关向高耐压、大容量和小型化方向的不断发展,要求进一步改善铜铬触头材料的耐压特性,降低触头表面接触电阻,这对触头材料及加工方法提出了更高的技术要求。

2、理想的触头材料应具有以下性能:①大电流开断能力②高承受电压能力③小的接触电阻④抗熔焊性能好⑤低的触头磨损⑥小截断电流⑦足够的机械强度⑧良好的加工性能。先进的表面处理技术是铜铬触头向高电压等级产业制造发展的基础和不可缺少的有效技术手段,可在不改变触头部件结构和材料的前提下,提升触头零部件的性能,保障服役安全,延长服役寿命。

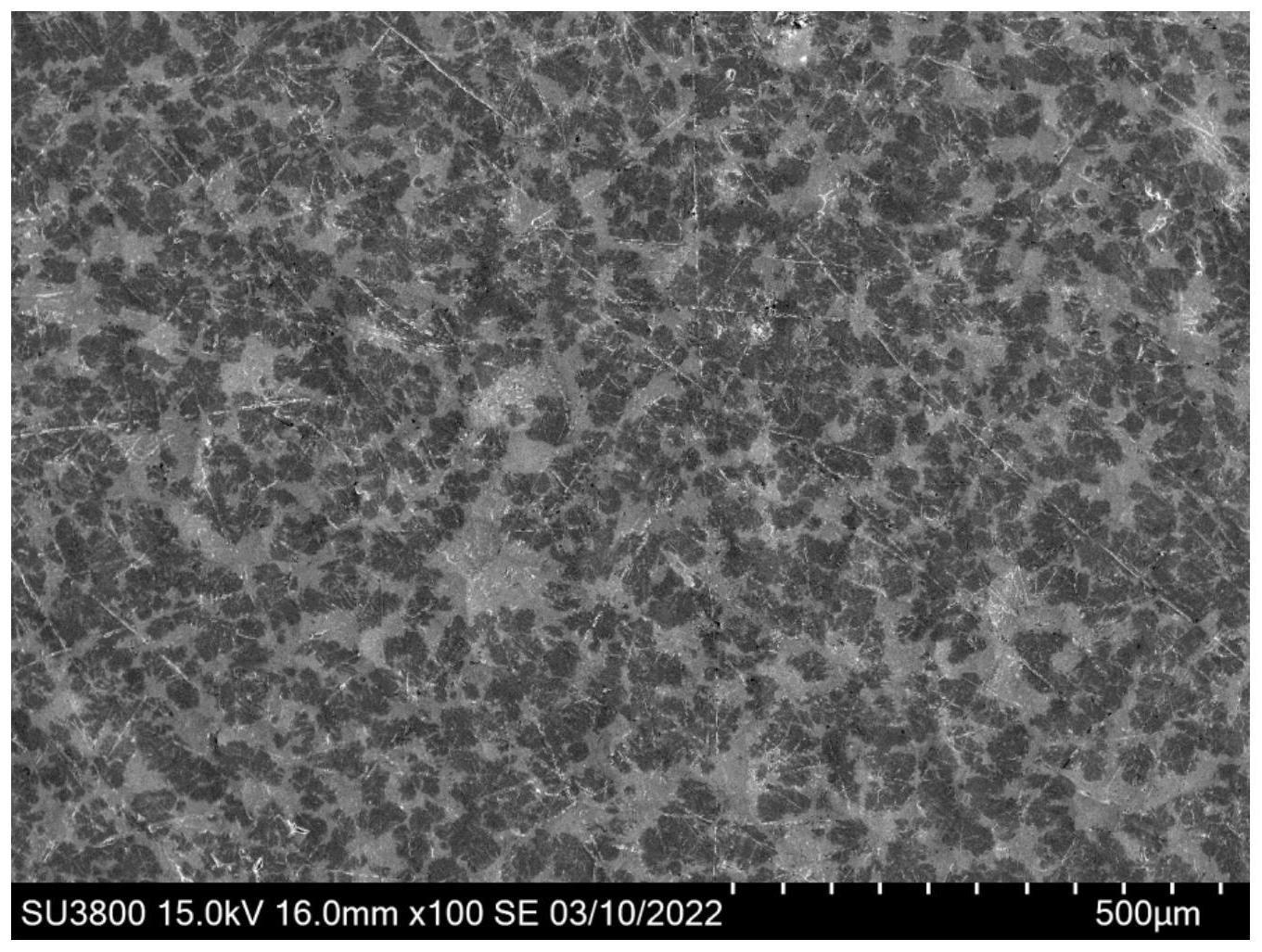

3、目前,在高电压一般采用高铬含量(cr含量≥40%),以及大规格(直径φ≥100mm)的铜铬触头材料。机械加工过程中,触头部件表面的粗糙度一直是真空断路器制造厂家设计加工方案及设备稳定运行着重考虑的因素。一般情况下,在铜铬触头机械加工过程中使用硬质合金刀具,通过刀具切削加工的cucr触头材料表面粗糙度随cr含量的增加而降低,尤其是高cr含量的cucr触头材料很难通过单一的机械加工获得优良的表面粗糙度,更无法满足特定触头燃弧面粗糙度ra0.3及以下的技术要求。尤其是当铜铬触头的cr含量达到40%以上时,由于高硬度金属铬相的存在,在加工过程难以达到好的表面质量,刀具损耗严重,加工效率低,表面质量难以保证,导致高铬产品的加工一次良率很低,甚至造成产品报废,加工成本高,效率低下。

4、行业普遍认为,燃弧面粗糙度越小越好,有利于降低触头表面接触电阻,利于触头开断;焊接面粗糙度控制在一定范围内(一般ra≤3.2μm),有利于触头真空钎焊时保证焊料的浸润性,提高真空钎焊的强度。这对于提高真空铜铬触头在开断过程中的稳定性,减少真空断路器的故障率、维护电网的安全稳定运行具有重要意义。

技术实现思路

1、为解决上述技术问题,本发明提供了一种适用于高电压大规格铜铬触头材料的表面处理方法。

2、本发明的技术方案是:一种适用于高电压大规格铜铬触头材料的表面处理方法,包括以下步骤:

3、s1、毛坯机械加工及除油处理:

4、按照工艺图纸技术要求对所需规格的毛坯进行全尺寸机械加工,得到粗糙度为ra3.1~3.3μm等级的铜铬触头,然后采用除油剂对所述铜铬触头进行除油处理;

5、s2、燃弧面湿法抛砂:

6、采用平面磨刷机组对s1所得铜铬触头的燃弧面与开槽相贯棱边进行工艺参数统一的1~3min的湿法抛砂处理,且当铜铬触头厚度<5mm时,湿法抛砂速度为1500~3000r/min,铜铬触头厚度≥5mm时,湿法抛砂速度为500~1500r/min;单次湿法抛砂处理铜铬触头的量为4~16片,得到燃弧面粗糙度为ra0.2~0.3μm等级、焊接面粗糙度为ra3.1~3.3μm等级的触头;

7、s3、磁力研磨:

8、将s2所得触头抹上自动磁力研磨的介质后不重叠地平铺在方形的不锈钢清洗框中,进行自动磁力研磨处理,选择按比例组合而成的多个规格的sus304磁化组合钢针为磨料,完成后得到燃弧面粗糙度进一步降低的触头;

9、s4、真空清洗烘干:

10、采用真空环保碳氢清洗机对s3所得触头进行真空清洗烘干,并对真空清洗所用环保碳氢清洗剂进行蒸馏回收重复使用,真空清洗烘干后得到洁净度<5rfu的触头;

11、s5、成品包封入库:

12、对s4所得触头进行真空包封,根据触头规格大小选择对应吸塑盒包装,触头之间存在间隙,并在所述吸塑盒包装内置硅胶干燥剂。

13、进一步地,所述s1中,所述所需规格的毛坯为cr含量≥40wt.%,直径规格φ≥100mm的毛坯。

14、说明:选择上述规格的毛坯能够制得适用于高电压的铜铬触头。

15、进一步地,所述s2中,抛砂所用平面刷的材质为碳化硅或棕刚玉材质中的其中一种,所述平面刷的粒度选用120~320目,新刷高度54~56mm,废刷高度29~31mm。

16、说明:上述抛砂平面刷磨料的单位时间内抛砂效率高,且产生的抛砂平面刷磨料在产品表面残留极少,易于后续清洗,不影响后续触头真空钎焊及电性能。

17、进一步地,所述s2中,湿法抛砂包括以下参数:平面刷补偿周期80~300件,平面刷补偿量0.1~0.5mm,平面刷进给深度1.0~3.0mm;平面刷转速500~3000r/min,公转速度10~50r/min,进给加工区传送带速度0.5~3m/min。

18、说明:在此区间内,可以保证处理后触头外观颜色一致,同时还能去除一定毛刺;毛刷补偿周期过大会导致抛刷过重,导致产品外观颜色异常,以及产品尺寸超差变形等问题;过小达不到抛刷效果,产品外观颜色不一致,棱边毛刺不能有效去除;毛刷补偿量过大或过小以及后面的工艺参数区间都会导致同样的问题;上述工艺参数是综合影响因素,共同保证触头处理后达到预期效果。

19、进一步地,所述s3中,所述不锈钢清洗框的规格为480mm×320mm×110mm,材质为sus304;所述sus304磁化组合钢针是由ф1.0mm、ф0.8mm、ф0.5mm、ф0.3mm这4种规格的钢针按照1:2:2:1的重量比组合而成,且钢针的长度均为8mm。

20、说明:选择上述组合钢针为磨料,组合钢针的规格有大有小,可以对触头槽、孔、台阶等多个位置进行研磨抛光处理,有效去除表面脏污以及虚挂微小毛刺,保证了触头外观质量。

21、进一步地,所述s3中,所述自动磁力研磨的参数包括:研磨频率25~60hz,磁场的平移频率5~20hz,研磨时间5~30min。

22、说明:在上述所选参数内可保证触头研磨充分,且能去除微小毛刺,达到技术标准;研磨频率和磁场的平移频率过大会导致触头在研磨过程中磕碰伤,过小导致触头研磨不充分,达不到精密抛光触头表面,不能有效去除触头表面微小毛刺。

23、进一步地,所述s4中,所述清洗烘干包括:蒸汽脱脂30~120s,超声清洗10~60s,喷淋30~90s,蒸汽脱脂30~60s,真空烘干120~480s,真空烘干温度80~100℃。

24、说明:在上述条件下的真空负压环境中能保证触头清洗烘干过程不氧化,清洗后触头表面无杂质残留。

25、进一步地,所述s2中,湿法抛砂的介质以及所述s3中自动磁力研磨的介质均为极压精密切削油。

26、说明:湿法抛砂的介质选择极压精密切削油,保证产品在处理过程中不会氧化;自动磁力研磨与燃弧面湿法抛砂选择同一介质油,中间转运过程不用清洗,直接进入下一道工序,提高了处理效率。

27、进一步地,所述s1中,所述除油剂为km0121除油剂。

28、说明:所述除油剂环保无毒,不含重金属及氮、磷、氟等,符合rohs要求;除油速度快,溶解油污能力强,有利于提升生产效率;碱性较弱,清洗过程中不会腐蚀金属,不改变工件尺寸及本色。

29、进一步地,所述除油处理的方法为:

30、s1-1:将所述铜铬触头放进除油剂里浸泡2~3min后,将温度升至70~80℃,每升温5~10℃,添加占除油剂质量百分比为0.6%~0.8%的硼酸溶液调节ph至6~8,所述硼酸溶液的摩尔浓度为0.1~0.3mol/l,直至升温结束;

31、s1-2:达到所需温度后进行保温,当添加了硼酸溶液的除油剂的ph从10.5开始降低1后,保温时间由最初的5~10min随1~3min/ph的速率逐渐延长;

32、所述除油剂按质量百分比计包括:聚乙二醇辛基苯基醚4%~5%,磷酸酯盐3%~5%,无水硅酸钠2%~4%,焦磷酸钠2%~4%,二丙甘醇甲醚4%~6%,邻苯基苯酚钠0.5%~1.5%,余量的水。

33、将铜铬触头放进除油剂里浸泡,对铜铬触头进行除油;选用含有邻苯基苯酚钠的除油剂,能够在加强除油效果的同时,提升铜铬触头的防锈性能;再在升温时添加硼酸溶液调节ph,对铜铬触头表面进行中和处理,减小铜铬触头在后续处理中的氧化程度,并且限制保温时间与ph的关系,进一步增强铜铬触头的表面处理的一致程度。

34、本发明的有益效果是:

35、(1)本发明采用湿法抛砂对大规格触头燃弧面进行处理,所得触头燃弧面的粗糙度可达ra0.2~0.3μm等级,焊接面不进行抛砂处理粗糙度为ra3.2μm等级,有效降低触头表面接触电阻,既保证触头燃弧面光滑过渡,有效避免触头在电压和电流老练过程中尖端放电导致真空灭弧室性能失效;并有利于触头真空钎焊时保证焊料的浸润性,提高真空钎焊的强度,改善产品表面质量。

36、(2)本发明采用磁力研磨工艺对触头进行表面处理,选择磨料为sus304磁化组合钢针,可以对触头槽、孔、台阶等位置进行研磨抛光处理,去除表面脏污以及虚挂微小毛刺,保证了触头外观质量。

37、(3)本发明通过对触头进行除油浸泡、调节ph等除油处理,对触头进行除油的同时进一步增强触头的防锈效果,减小触头在表面处理中的氧化程度,提高触头的表面一致性。

- 还没有人留言评论。精彩留言会获得点赞!