一种热量不足条件下转炉金属料中废钢含量的确定方法与流程

本发明涉及一种转炉金属料中废钢用量决策技术,特别涉及一种热量不足条件下转炉金属料中废钢含量的确定方法,属于钢铁冶金。

背景技术:

1、转炉使用废钢生产钢水的碳排放量要远小于使用铁水的碳排放量,因此提高转炉废钢比是炼钢长流程工艺实现“双碳”的重要举措和方向,但是废钢比应控制在合理范围内,实现经济效益最大化。转炉为终点钢水温度要求,对入炉的金属料热量有要求,随着废钢比的增加转炉入炉热量随之降低,当废钢比大于热平衡废钢比时,转炉面临热量不足问题,此时继续提高废钢比,转炉热量亏欠量增加,难以满足终点钢水温度要求,须通过其他方式向转炉额外补充热量,如预热废钢和使用发热剂,但这均需投入成本,因此转炉废钢用量不是越多越好,应该根据废钢、发热剂、热轧卷等物料价格变化对转炉加废钢的效益进行计算,动态调整转炉废钢加入量,实现利润最大化。

2、申请公布号cn104328241a的中国专利申请文件公开了一种获取炼钢过程中工序效益的方法,根据炼钢物料平衡、能量平衡和炼钢炉型式,确定冶炼周期和物料消耗,计算得到吨钢利润率和工序效益,为选择合理的含铁炉料组成和确定兴建炼钢炉的型式提供了便捷的途径,从而降低炼钢成本;但是该技术针对的是常规的生产一炉钢水的吨钢利润,无法实现不同市场行情条件下,评估废钢是否预热以及不同废钢加入量时的效益。

3、申请公布号cn114360665a的中国专利申请文件公开了一种转炉冶炼用废钢配料方法,根据废钢收得率和废钢对应的冷却效应、转炉冶炼余热温度、废钢种类、废钢加入比例及其对应的冷却效应,通过模型方程获得废钢加入总量,并通过关系函数获得不同种类废钢的加入量,该发明配料方法可减少人工计算次数,可节约生产原料成本和能耗成本;但是该技术是针对转炉热量平衡条件下计算不同废钢的加入量,无法评估不同条件下废钢加入效益。

技术实现思路

1、本发明的目的是提供一种热量不足条件下转炉金属料中废钢含量的确定方法,主要解决转炉热量不足条件下,转炉增加废钢用量效益无法评估、转炉金属料中最佳废钢含量无法确定的技术问题;本发明方法主要解决为提高钢产量、增加经济效益,在转炉热量平衡基础上增加转炉废钢用量、降低铁水用量时,如何合理评估经济效益以及如何确定转炉金属料中废钢含量的技术问题,为确定转炉金属料中废钢含量提供决策支撑。

2、本发明所述的转炉热平衡是指转炉吹炼过程中冷压球或污泥球加入质量为9kg/吨钢水、不加铁矿石和发热剂、转炉冶炼终点不吹铁升温条件下,转炉冶炼终点温度达到目标温度命中范围的状态。

3、本发明采用的技术方案是,一种热量不足条件下转炉金属料中废钢含量的确定方法,包括以下步骤:

4、1)确定发热剂用量,发热剂包括碳质发热剂和提温硅铁,优先使用碳质发热剂,其最大用量为mmax,当碳质发热剂的计算用量超过mmax时,碳质发热剂的用量为mmax,其余的碳质发热剂使用提温硅铁替代,mmax为转炉碳质发热剂吨钢最大使用质量,单位为kg/吨钢,mmax范围为15~25kg/吨钢,碳质发热剂和提温硅铁的用量根据公式(1)~(2)计算,

5、m碳=δw废,发×100×k碳 (1);

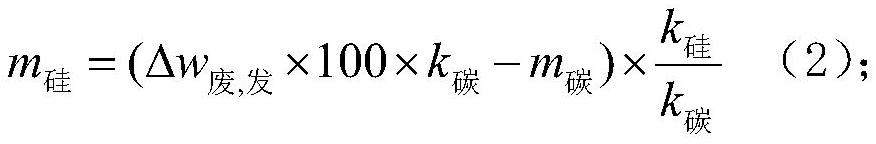

6、

7、公式(1)~(2)中,m碳为碳质发热剂用量,单位为kg/吨钢,m硅为提温硅铁用量,单位为kg/吨钢,δw废,发为热平衡基础上通过使用发热剂增加的转炉金属料中废钢质量含量,k碳为转炉金属料中废钢质量含量增加1%所需的碳质发热剂用量,单位为kg/吨钢,k硅为转炉金属料中废钢质量含量增加1%所需的提温硅铁用量,单位为kg/吨钢;

8、2)计算转炉内补热成本,根据公式(3)~(8)计算,

9、c1=c2+c3+c4+c5-rb煤 (3);

10、c2=m碳×p碳+m硅×p硅 (4);

11、

12、

13、

14、

15、公式(3)~(8)中,c1为转炉内补热成本,单位为元/吨钢,c2为发热剂自身成本,单位为元/吨钢,c3为增加的辅料成本,单位为元/吨钢,c4为增加的钢铁料消耗成本,单位为元/吨钢,c5为增加的氧气成本,单位为元/吨钢,rb煤为增加的转炉煤气收益,单位为元/吨钢,m碳为碳质发热剂用量,单位为kg/吨钢,m硅为硅铁用量,单位为kg/吨钢,m渣为转炉渣量,单位为kg/吨钢,p碳为碳质发热剂单价,单位为元/t,p硅为硅铁单价,单位为元/t,p石灰为生石灰单价,单位为元/t,p轻白为轻烧白云石单价,单位为元/t,p钢为钢水单价,单位为元/t,p氧为氧气单价,单位为元/nm3,p煤气为转炉煤气单价,单位为元/nm3,wsi为硅铁中硅质量含量,wcao为生石灰中氧化钙质量含量,wmgo,渣为转炉终渣中氧化镁质量含量、wmgo为轻烧白云石中氧化镁质量含量、wtfe为热量不足时转炉终渣中全铁质量含量、wtfe,0为转炉热量富余时转炉终渣中全铁质量含量、w挥,石灰为生石灰中挥发分质量含量、w挥,轻白为轻烧白云石中挥发分质量含量、wc为碳质发热剂中碳质量含量,r为终渣二元碱度,αc为碳质发热剂收得率,α煤气为碳质发热剂生成的转炉煤气回收率,βco为氧化生成co的碳占总碳的质量含量,βco2为氧化生成co2的碳占总碳的质量含量;

16、3)计算转炉外废钢预热成本,在转炉外废钢预热区对废钢进行预热,转炉外废钢预热成本根据公式(9)~(12)计算,

17、c6=p预热×m坯 (9);

18、m坯=m装×{(w废,平+δw废)×w废,金+[1-(w废,平+δw废)]×w铁,金}×α转×α连 (10);

19、

20、

21、公式(9)~(12)中,c6为转炉外废钢预热成本,单位为元,p预热为废钢预热价格,单位为元/吨坯,m坯为炉产连铸坯质量,单位为t,m装为转炉金属料总质量,单位为t,w废,平为热量平衡时转炉金属料中废钢质量含量,δw废为热平衡基础上通过使用发热剂和预热废钢增加的转炉金属料中废钢质量含量,w废,金为废钢中金属质量含量,w铁,金为铁水中金属质量含量,α转为转炉金属收得率,α连为连铸金属收得率,δw废,发为热平衡基础上通过使用发热剂增加的转炉金属料中废钢质量含量,δm废,预为热平衡基础上通过预热废钢转炉每炉增加的废钢质量,单位为t,δt预为废钢预热对转炉钢水的温度贡献,单位为℃/吨废钢,δt废为废钢的钢水温降,单位为℃/吨废钢;

22、4)计算转炉增量废钢的投入成本,根据公式(13)~(14)计算,

23、

24、

25、公式(13)~(14)中,c7为转炉增量废钢的投入成本,单位为元/吨废钢,c1为转炉内补热成本,单位为元/吨钢,m坯为炉产连铸坯质量,单位为t,α连为连铸金属收得率,δm废,发为通过转炉内补热每炉增加的废钢质量,单位为t,δm废,预为通过转炉外预热废钢每炉增加的废钢质量,单位为t,m碳为碳质发热剂用量,单位为kg/吨钢,m硅为硅铁用量,单位为kg/吨钢,k碳为转炉金属料中废钢质量含量增加1%所需的碳质发热剂用量,单位kg/吨钢,k硅为增加1%废钢比硅铁加入质量,单位为kg/吨钢;

26、5)计算转炉增量废钢效益,根据公式(15)~(17)计算,

27、eb=(m热,0×p热-1×p废-m坯,0×c8-m热,0×c9-1×c7+m热,0×rb回收)×(δm废,发+δm废,预)(15);

28、m坯,0=1×w废,金×α转×α连 (16);

29、m热,0=1×w废,金×α转×α连×α热 (17);

30、公式(15)~(17)中,eb为热平衡基础上转炉增量废钢的效益,单位为元,m坯,0为转炉增加1t废钢的连铸增产量,单位为t,m热,0为转炉增加1t废钢的热轧增产量,单位为t,w废,金为废钢中金属质量含量,α转为转炉金属收得率、α连为连铸金属收得率、α热为热轧成材率,p热轧为热轧卷均价,单位为元/t,p废为废钢均价,单位为元/t,c7为转炉增量废钢的投入成本,单位为元/吨废钢,c8为炼钢不含金属料变动成本,单位为元/吨钢,c9为热轧变动成本,单位均元/t,rb回收为炼钢连铸工序和热连轧工序产生的固废金属回收价,单位为元/吨钢,δm废,发为通过转炉内补热每炉增加的废钢质量,单位为t,δm废,预为通过转炉外预热废钢每炉增加的废钢质量,单位为t;

31、6)确定转炉金属料中废钢含量w废,在步骤1)中逐步增加δw废,发的赋值,赋值步长为s,0<s≤2%,重复步骤1)~5)计算转炉增量废钢效益eb,最佳的转炉金属料中废钢含量的增量取最大转炉增量废钢效益所对应的转炉金属料中废钢含量的增量,此时,w废=w废,平+δw废。

32、本发明方法工艺参数的选择依据:

33、1、发热剂用量确定

34、步骤1)中,碳质发热剂单价较低,使用其进行提温成本较少,但是其使用量不能太多,一方面碳质发热剂中硫的质量含量较高,加入过多会造成钢水中硫的质量含量增加明显,超过钢种标准要求;另一方面,碳质发热剂密度较小,加入转炉后被大量裹在渣中,与渣中的feo反应产生co和co2气体,加入过多会造成炉渣发泡严重而发生持续性喷溅,通过大量研究发现碳质发热剂转炉吨钢最大使用质量控制在20~30kg时,可以充分发挥碳质发热剂价格低的优势,同时其对生产的负面作用控制在可接受的程度。

35、2、转炉内补热成本项目确定

36、步骤2)中使用发热剂的吨钢成本除了发热剂的自身成本外,还需增加辅料、钢铁料消耗以及氧气成本,同时有转炉煤气的收益,这是因为当热量不足使用硅铁后,转炉渣中sio2增加,为保持炉渣碱度和mgo质量含量须增加石灰和轻烧白云石,从而使得辅料用量和转炉渣量增加,渣中含有较高tfe含量,渣量增加意味着转炉吹损增加,同时由于热量不足,渣中的tfe含量较热量富余时也有所增加,从而使得钢铁料消耗上升。使用发热剂均需要消耗氧气发生化学反应才能放热,其中碳质发热剂的氧化产物主要为co,从而可增加转炉煤气回收量。

37、3、固废中金属回收价值纳入转炉增量废钢效益计算

38、步骤5)中考虑了固废中金属回收价值,是因为在转炉工序、连铸工序、热轧工序的生产过程中损失的金属经过相关处理后会作为转炉金属料进行回收利用,从而产生经济效益,固废包括转炉渣、连铸大包余钢、连铸中包余钢、板坯切头切尾、热轧切余、热轧氧化铁皮。

39、本发明相比现有技术具有如下积极效果:1、本发明方法将使用发热剂和预热废钢的效果直接体现为增加转炉废钢用量从而提高热轧卷产量,增加废钢用量的投入成本包括预热废钢的成本和使用发热剂带来的发热剂成本、辅料料成本、氧气成本、钢铁料消耗成本、煤气回收收益,增加废钢用量的收益为热轧卷产量增加带来的收益,增加吨废钢的效益体现为扣除了各工序加工成本和为增加废钢的投入成本后热轧与废钢的价格差,同时考虑了各工序损失掉的金属回收价值,本发明逻辑清晰,影响因素考虑全面,测算结果符合生产实际。2、本发明方法可直观地得到热量不足条件下,即转炉最大限度提高炉废钢用量条件下,通过使用发热剂或废钢预热而增加的吨废钢效益随转炉金属料中废钢质量含量增量的变化趋势,根据废钢价格、热轧卷价格、发热剂价格等市场行情变化,确定在转炉热平衡基础上最佳的转炉金属料中废钢质量含量增加量,从而有助于实现效益最大化。

- 还没有人留言评论。精彩留言会获得点赞!